碳化矽是如何以工業規模生產的?

視圖: 222 作者:Hazel發佈時間:2025-05-16起源: 地點

查詢

內容菜單

● 碳化矽的基本面

● 工業製造方法

>> 1。艾克森過程

>> 2。物理蒸氣運輸(PVT)

>> 3。化學蒸氣沉積(CVD)

● 碳化矽質量生產的現代創新

>> AI驅動過程優化

>> 大型爐技術

>> 回收和可持續性

● 大量生產碳化矽的應用

● 工業規模生產的挑戰

● 未來趨勢

● 結論

● 常問問題

>> 1。為什麼在電力電子中,碳化矽比矽更喜歡?

>> 2。使用PVT種植單個SIC晶體需要多長時間?

>> 3。全球SIC生產中有多少百分比使用了ACHESON流程?

>> 4。碳化矽可以回收嗎?

>> 5。在半導體中採用更廣泛的SIC的主要障礙是什麼?

碳化矽(SIC)已成為需要極高耐用性,熱穩定性和電效率的行業的基石材料。它的批量生產利用了幾十年來的高級工業流程,結合了高溫合成,精確工程和尖端的自動化。本文探討了驅動的方法,挑戰和創新 矽碳化物的 質量生產,為在能源,國防和先進製造等領域提供了對其至關重要的作用的見解。

碳化矽的基本面

碳化矽是矽和碳的合成化合物,以其出色的硬度(9.5 MOHS),導熱率(120-490 W/m·K)和化學惰性而聞名。與天然發生的Moissanite不同,工業SIC是合成生產的,以滿足嚴格的純度和結構要求。

工業製造方法

1。艾克森過程

這種方法於1891年由愛德華·阿奇森(Edward Acheson)於1891年開發,仍然是用於散裝SIC合成的最廣泛使用的方法。

步驟:

1。原材料製備:高純度二氧化矽砂(Sio₂)和石油焦(C)以1:3的比例混合。

2。爐件組件:將混合物裝入石墨襯裡的電阻爐中。

3。反應階段:超過2,500°C的溫度觸發反應:

SIO 2+3C→SIC +2CO

4。冷卻和提取:36-48小時後,從石墨芯中提取爐子冷卻和粗sic晶體。

5。粉碎和分級:材料被粉碎並分類為磨砂膏,折射率或進一步加工的砂粒尺寸。

優點:

- 具有成本效益的大規模輸出。

- 適用於磨料和冶金級SIC。

限制:

- 能量密集型(每噸高達12 MWH)。

- 由於鐵和鋁等殘留雜質,純度有限(95–98%)。

2。物理蒸氣運輸(PVT)

PVT主導著用於電子產品的單晶SIC晶圓。

步驟:

1。昇華:SIC粉末在真空中加熱至〜2,400°C,蒸發成Si,Si₂c和SiC₂氣體。

2。晶體生長:在冷卻較冷的種子晶體上濃縮蒸氣,形成單晶錠。

3。晶圓加工:使用鑽石鋸將鑄錠切成晶片,並拋光至納米級光滑度。

優點:

- 為電源設備生產4H-SIC和6H-SIC晶體。

- 啟用興奮劑(例如,氮型的氮,P型的鋁)。

挑戰:

- 增長率緩慢(0.2-2 mm/小時)。

- 與硅相比高缺陷密度。

3。化學蒸氣沉積(CVD)

CVD將超純SIC層沉積在石墨或矽等基板上。

步驟:

1。氣體簡介:矽烷(Sih₄)和甲烷(CH₄)被送入真空室。

2。熱分解:在1,200–1,600°C時,氣體在基板上形成SIC:

SIH 4+CH 4→SIC +4H2

3。層厚度控制:過程持續時間確定塗層厚度(1-100 µm)。

應用程式:

- 渦輪刀片的保護塗層。

- 太空望遠鏡的鏡子基板。

碳化矽質量生產的現代創新

AI驅動過程優化

- 溫度控制:機器學習算法實時調整爐子參數,將能源使用降低15%。

- 缺陷檢測:計算機視覺系統確定PVT增長期間的晶體缺陷,將產量提高30%。

大型爐技術

- 將acheson爐縮放到10米長的長度可將批處理輸出增加400%。

- 自動充電系統降低了人工成本和污染風險。

回收和可持續性

- 捕獲來自acheson反應器的CO排放並轉化為甲酸。

- 晶片切割中的SIC污泥被重新使用,以用於耐火磚。

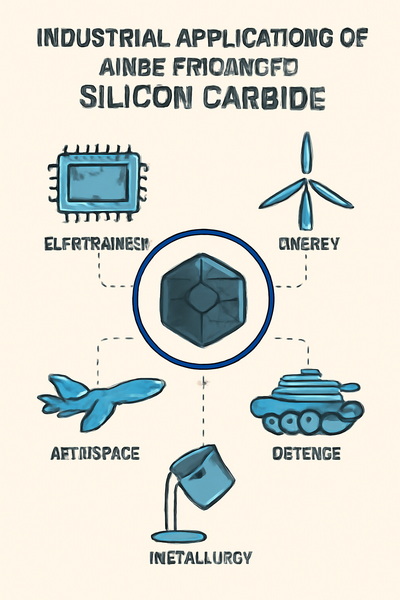

大量生產碳化矽的應用

| 行業 |

用例 |

收益 |

| 電子產品 |

電動汽車逆變器 |

10倍更高的開關效率 |

| 活力 |

太陽能電池板逆變器 |

25%降低能源損失 |

| 航天 |

渦輪刀片塗料 |

1,500°C氧化耐藥性 |

| 防禦 |

裝甲電鍍 |

停止功率與20mm AP回合 |

| 冶金 |

熔融金屬的坩堝 |

3倍更長的壽命與氧化鋁 |

工業規模生產的挑戰

1。能源成本:60%的SIC生產費用源於電力。

2。晶體缺陷:PVT生長的Wafers中的位錯限制了設備的產量。

3。石墨供應:80%的高純度石墨來自中國,造成供應鏈風險。

未來趨勢

- 採用8英寸的晶圓:從150mm到200mm晶圓的過渡可能會將芯片成本降低35%。

- 液相外延:新興技術有望在1,800°C下無缺陷的SIC層。

結論

碳化矽質量生產已經從手工批處理工藝發展為高度自動化的系統,能夠交付磨碎的砂礫和無缺陷的200mm晶圓。隨著可再生能源和電動汽車的需求,製造商每年投資40億美元,以完善水晶增長技術,採用行業4.0技術並確保原材料供應。 SIC憑藉其熱,電氣和機械性能的無與倫比的組合,有助於革新從量子計算到高超音速航空的行業。

常問問題

1。為什麼在電力電子中,碳化矽比矽更喜歡?

SIC的更寬的帶隙(3.3 eV vs. 1.1 eV)可以在更高的溫度和電壓下運行,從而在EV逆變器中降低了高達70%的能量損失。

2。使用PVT種植單個SIC晶體需要多長時間?

直徑150mm的4H-SIC BOULE通常需要在2,200°C下連續生長7-10天。

3。全球SIC生產中有多少百分比使用了ACHESON流程?

大約75%的磨料級和40%的冶金級SIC依賴於acheson爐。

4。碳化矽可以回收嗎?

是的,多達90%的SIC研磨輪通過壓碎和磁分離將其回收為難治性材料或道路磨料。

5。在半導體中採用更廣泛的SIC的主要障礙是什麼?

晶圓成本由於復雜的晶體增長和較低的產量而比矽高5-8倍,儘管價格每年下跌15%。