Меню змесціва

● Асновы карбіду крэмнію

● Прамысловыя метады вытворчасці

>> 1. Працэс Ачэсана

>> 2. Фізічны транспарт пары (PVT)

>> 3. Хімічная адкладанне пары (ССЗ)

● Сучасныя новаўвядзенні ў галіне вытворчасці карбіду крэмнію

>> Аптымізацыя працэсаў AI-кіраваў

>> Вялікая тэхналогія печы

>> Перапрацоўка і ўстойлівасць

● Прымяненне масы карбіду крэмнію

● Праблемы ў вытворчасці прамысловага маштабу

● Будучыя тэндэнцыі

● Выснова

● FAQ

>> 1. Чаму карбід крэмнію аддаецца перавагу над крэмніем у электраэнергіі?

>> 2. Колькі часу патрабуецца, каб вырасціць адзін крышталь SIC з дапамогай PVT?

>> 3. Які працэнт глабальнай вытворчасці SIC выкарыстоўвае працэс Acheson?

>> 4. Ці можна перапрацаваць карбід крэмнію?

>> 5. Які галоўны бар'ер для больш шырокага прыняцця SIC у паўправаднікоў?

Карбід Silicon (SIC) стаў краевугольным матэрыялам для галін, якія патрабуюць надзвычайнай трываласці, цеплавой стабільнасці і электрычнай эфектыўнасці. Яго масавая вытворчасць выкарыстоўвае перадавыя прамысловыя працэсы, удакладненыя на працягу дзесяцігоддзяў, спалучаючы сінтэз высокатэмпературнай, дакладную інжынерыю і перадавую аўтаматызацыю. У гэтым артыкуле вывучаецца метадалогіі, праблемы і інавацыі Масавая вытворчасць карбіду крэмнію , забяспечваючы ўяўленне пра сваю крытычную ролю ў такіх сектарах, як энергія, абарона і перадавая вытворчасць.

Асновы карбіду крэмнію

Карбід крэмнію - гэта сінтэтычнае злучэнне крэмнію і вугляроду, які славіцца выключнай цвёрдасцю (9,5 мох), цеплаправоднасці (120–490 Вт/м · К) і хімічнай інертнасцю. У адрозненне ад прыроднага маісаніта, прамысловы SIC вырабляецца сінтэтычна для задавальнення жорсткай чысціні і структурных патрэбаў.

Прамысловыя метады вытворчасці

1. Працэс Ачэсана

Гэты метад, распрацаваны ў 1891 годзе Эдвардам Ачэсанам, застаецца найбольш шырока, які выкарыстоўваецца для сырага сінтэзу.

Крокі:

1. Падрыхтоўка сыравіны: пясок з высокай чысцінёй (Sio₂) і нафтапрадук (C) змешваюцца ў суадносінах 1: 3.

2. Збор печы: сумесь загружаецца ў выкладзеную графітавай печы электрычнага супраціву.

3. Фаза рэакцыі: тэмпература, якая перавышае 2500 ° C, выклікае рэакцыю:

SIO 2+3C → SIC +2CO

4. Астуджэнне і здабыча: Праз 36–48 гадзін печ астуджаецца і сырой крышталі SIC здабываюцца з графітавага ядра.

5. Распыленне і градунг: Матэрыял здрабняецца і адсартаваны ў памеры крупы для абразіўных, вогнетрывалых або далейшай апрацоўкі.

Перавагі:

-Эканамічна эфектыўная для маштабнага выхаду.

- Падыходзіць для абразіўнага і металургічнага ўзроўню.

Абмежаванні:

- Энергетычна-інтэнсіўны (да 12 МВт-г на тону).

- Абмежаваная чысціня (95–98%) з -за рэшткавых прымешак, такіх як жалеза і алюміній.

2. Фізічны транспарт пары (PVT)

PVT дамінуе ў вытворчасці аднакрышталяў SIC для электронікі.

Крокі:

1. Сублімацыя: парашок SIC награваецца да ~ 2400 ° С у вакууме, выпараецца ў газы Si, Si₂c і Sic₂.

2. Рост крышталяў: пары кандэнсуюць на прахалодным крышталі насення, утвараючы дызаналістальны злітак.

3. Апрацоўка пласцін: Злітка нарэзана пласцінамі пры дапамозе алмазных драцяных піл і адшліфаваны да гладкасці нанамаштабу.

Перавагі:

-Выпрацоўвае крышталі 4H-SIC і 6H-SIC для прылад харчавання.

-Уключае допінг (напрыклад, азот для N-тыпу, алюміній для P-тыпу).

Праблемы:

- Павольныя тэмпы росту (0,2–2 мм/гадзіну).

- Высокая шчыльнасць дэфектаў у параўнанні з крэмніем.

3. Хімічная адкладанне пары (ССЗ)

CVD адкладае ўльтра-порцыйныя пласты на субстратах, такіх як графіт або крэмній.

Крокі:

1. Уводзіны газу: Сілана (Sih₄) і метан (Ch₄) падаюцца ў вакуумную камеру.

2. Цеплавое раскладанне: пры 1200–1,600 ° С, газы ўступаюць у рэакцыю на ўтварэнне SIC на субстраце:

Sih 4+ch 4→ sic +4h2

3. Кантроль таўшчыні пласта: Працягласць працэсу вызначае таўшчыню пакрыцця (1–100 мкм).

Прыкладанні:

- Ахоўныя пакрыцці для лопасцяў турбіны.

- Люстраныя падкладкі для касмічных тэлескопаў.

Сучасныя новаўвядзенні ў галіне вытворчасці карбіду крэмнію

Аптымізацыя працэсаў AI-кіраваў

- Кантроль тэмпературы: Алгарытмы машыннага навучання рэгулююць параметры печы ў рэжыме рэальнага часу, памяншаючы выкарыстанне энергіі на 15%.

- Выяўленне дэфектаў: Сістэмы камп'ютэрнага зроку выяўляюць крышталічныя недасканаласці падчас росту ПВТ, паляпшаючы ўраджайнасць на 30%.

Вялікая тэхналогія печы

- Маштабаванне печы Acheson да 10-метровай даўжыні павялічвае выкід партыі на 400%.

- Аўтаматызаваныя сістэмы зарадкі зніжаюць выдаткі на працу і рызыку забруджвання.

Перапрацоўка і ўстойлівасць

- Выкіды СО ад рэактараў Acheson захопліваюцца і пераўтвараюцца ў мура -кіслату.

- Шлам SIC ад рэзкі пласцін перарабляецца на вогнетрывалыя цэглы.

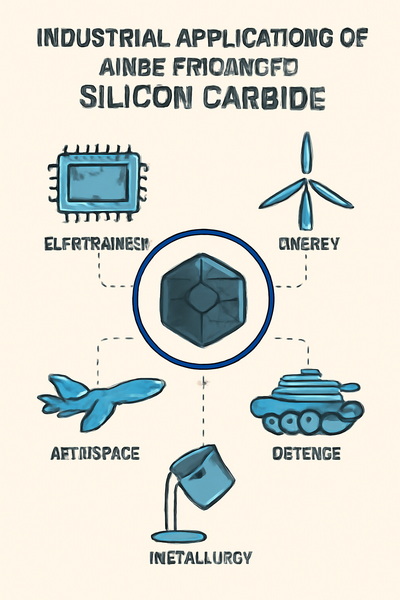

Прымяненне масы карбіду крэмнію

| галіны |

для выкарыстання |

Выгада |

| Электроніка |

Ev інвертары |

У 10 разоў больш высокая эфектыўнасць пераключэння |

| Энэргія |

Інвертары сонечнай панэлі |

На 25% зніжаецца страта энергіі |

| Аэракасмічная |

Пакрыцці турбіннага ляза |

1500 ° C Устойлівасць да акіслення |

| Абарона |

Даспехі |

Спыненне магутнасці супраць 20 мм АП |

| Металургія |

Тыражы для расплаўленага металу |

У 3 разы больш працяглага жыцця супраць гліназёму |

Праблемы ў вытворчасці прамысловага маштабу

1. Выдаткі на энергію: 60% выдаткаў на вытворчасць SIC вынікаюць з электраэнергіі.

2. Крыштальныя дэфекты: дыслакацыі ў вырошчванні пласцін, якія вырошчваюць PVT, абмяжоўваюць даходнасць прылады.

3. Пастаўка графіту: 80% графіту высокай чысціні паходзіць з Кітая, ствараючы рызыку ланцужкі паставак.

Будучыя тэндэнцыі

- 8-цалевы прыняцце пласцін: пераход ад 150 мм да 200 мм пласціны можа скараціць выдаткі на чып на 35%.

- Эпітаксія вадкай фазы: новыя метады абяцаюць дэфекты без дэфектаў пластоў SIC пры 1800 ° С.

Выснова

Масавая вытворчасць карбіду крэмнію ператварылася ад саматужных пакетных працэсаў да высока аўтаматызаваных сістэм, здольных дастаўляць абедзве мегатоны з абразіўнай крупы, так і без дэфектаў 200 мм. Паколькі аднаўляльныя крыніцы энергіі і электрамабілі выклікаюць попыт, вытворцы ўкладваюць 4 мільярды долараў штогод для ўдакладнення метадаў росту крышталяў, прыняцця тэхналогій галіны 4.0 і бяспечных матэрыялаў сыравіны. Дзякуючы непераўзыдзеным спалучэннем цеплавых, электрычных і механічных уласцівасцей, SIC стэндаў, гатовых да рэвалюцыі ў галінах ад квантавых вылічэнняў да гіпергукавай авіяцыі.

FAQ

1. Чаму карбід крэмнію аддаецца перавагу над крэмніем у электраэнергіі?

Шырокая паласа SIC (3,3 эВ супраць 1,1 эВ) дазваляе працаваць пры больш высокіх тэмпературах і напружаннях, зніжаючы страты энергіі да 70% у інвер'ерах EV.

2. Колькі часу патрабуецца, каб вырасціць адзін крышталь SIC з дапамогай PVT?

150-міліметровага дыяметра 4H-SIC, як правіла, патрабуецца 7–10 дзён пастаяннага росту пры 2200 ° С.

3. Які працэнт глабальнай вытворчасці SIC выкарыстоўвае працэс Acheson?

Прыблізна 75% абразіўнага ўзроўню і 40% металургічнага класа SIC абапіраюцца на печы Acheson.

4. Ці можна перапрацаваць карбід крэмнію?

Так, да 90% шліфавальных колаў SIC перапрацоўваюцца ў вогнетрывалыя матэрыялы або дарожныя абразівы шляхам раздушэння і магнітнага падзелу.

5. Які галоўны бар'ер для больш шырокага прыняцця SIC у паўправаднікоў?

Выдаткі на пласціну застаюцца на 5–8 разоў вышэй, чым у крэмнію з -за складанага росту крышталяў і зніжэння ўраджайнасці, хоць кошты на 15% падаюць штогод.