Inhaltsmenü

● Die Grundlagen des Siliziumkarbids

● Industrielle Herstellungsmethoden

>> 1. Der Acheson -Prozess

>> 2. Physischer Dampftransport (PVT)

>> 3.. Chemische Dampfabscheidung (CVD)

● Moderne Innovationen in der Massenproduktion von Siliziumkarbid

>> AI-gesteuerte Prozessoptimierung

>> Große Ofentechnologie

>> Recycling und Nachhaltigkeit

● Anwendungen von massenproduziertem Siliziumkarbid

● Herausforderungen in der Produktion von Industriemaßstäben

● Zukünftige Trends

● Abschluss

● FAQ

>> 1. Warum wird Siliziumkarbid in der Stromversorgung von Silizium bevorzugt?

>> 2. Wie lange dauert es, einen einzelnen SiC -Kristall mit PVT zu züchten?

>> 3. Wie viel Prozent der globalen SIC -Produktion nutzt den Acheson -Prozess?

>> 4. Kann Siliziumkarbid recycelt werden?

>> 5. Was ist die Haupthindernis für die breitere SIC -Einführung in Halbleitern?

Siliziumcarbid (SIC) ist zu einem Eckpfeiler für Branchen geworden, die extreme Haltbarkeit, thermische Stabilität und elektrische Effizienz erfordern. Die Massenproduktion nutzt fortgeschrittene Industrieprozesse, die über Jahrzehnte verfeinert wurden und die Hochtemperatursynthese, Präzisionstechnik und modernste Automatisierung kombinieren. Dieser Artikel untersucht die Methoden, Herausforderungen und Innovationen, die fahren Silizium -Carbid -Massenproduktion, die Einblicke in ihre entscheidende Rolle in Sektoren wie Energie, Verteidigung und fortschrittlicher Fertigung liefert.

Die Grundlagen des Siliziumkarbids

Siliziumcarbid ist eine synthetische Verbindung aus Silizium und Kohlenstoff, die für seine außergewöhnliche Härte (9,5 MOHs), die thermische Leitfähigkeit (120–490 W/m · k) und chemische Trägheit bekannt ist. Im Gegensatz zu natürlich vorkommenden Moissanit wird industrielles sic synthetisch erzeugt, um strenge Reinheit und strukturelle Anforderungen zu erfüllen.

Industrielle Herstellungsmethoden

1. Der Acheson -Prozess

Diese 1891 von Edward Acheson entwickelte Methode bleibt die am weitesten verbreitete Massensynthese.

Schritte:

1. Rohstoffzubereitung: Hohe Purity Silica-Sand (SiO₂) und Petroleum Cola (C) werden in einem Verhältnis von 1: 3 gemischt.

2. Ofenbaugruppe: Die Mischung ist in einen mit Graphit ausgekleideten Elektrowiderstandsofen geladen.

3. Reaktionsphase: Temperaturen von mehr als 2.500 ° C auslösen die Reaktion:

SiO 2+3C → SIC +2CO

4. Kühlung und Extraktion: Nach 36 bis 48 Stunden werden die Ofenkühlungen und rohe sic -Kristalle aus dem Graphitkern extrahiert.

5. Quetschen und Bewertung: Das Material wird pulverisiert und in Körnchengrößen für Schleifmittel, Refraktionen oder weitere Verarbeitung sortiert.

Vorteile:

-Kosteneffektiv für die groß angelegte Leistung.

- Geeignet für abrasive und metallurgische sic.

Einschränkungen:

- energieintensiv (bis zu 12 mwh pro Tonne).

- Begrenzte Reinheit (95–98%) aufgrund verbleibender Verunreinigungen wie Eisen und Aluminium.

2. Physischer Dampftransport (PVT)

PVT dominiert die Produktion von Einzelkristall-SIC-Wafern für Elektronik.

Schritte:

1. Sublimation: SiC -Pulver wird in einem Vakuum auf ~ 2.400 ° C erhitzt und verdampft in SI-, SI₂C- und SIC₂ -Gase.

2. Kristallwachstum: Dämpfe kondensiert auf einem kühleren Samenkristall und bilden einen Einkristall-Beinig.

3. Waferverarbeitung: Der Spur ist unter Verwendung von Diamantdrahtsägen in Wafer geschnitten und zur nanoskaligen Glätte poliert.

Vorteile:

-Erzeugt 4H-SIC- und 6H-SIC-Kristalle für Leistungsgeräte.

-Aktiviert Doping (z. B. Stickstoff für n-Type, Aluminium für p-Typ).

Herausforderungen:

- langsame Wachstumsraten (0,2–2 mm/Stunde).

- Hohe Defektdichte im Vergleich zu Silizium.

3.. Chemische Dampfabscheidung (CVD)

CVD legt Ultra-Pure-SiC-Schichten wie Graphit oder Silizium auf Substrate ab.

Schritte:

1. Gaseinführung: Silan (Sih₄) und Methan (Ch₄) werden in eine Vakuumkammer eingespeist.

2. Thermische Zersetzung: Bei 1.200–1.600 ° C reagieren Gase auf das Substrat: SIC:

SiH 4+CH 4→ SIC +4H2

3.. Schichtdicke Kontrolle: Die Prozessdauer bestimmt die Beschichtungsdicke (1–100 µm).

Anwendungen:

- Schutzbeschichtungen für Turbinenklingen.

- Spiegelsubstrate für Weltraumteleskope.

Moderne Innovationen in der Massenproduktion von Siliziumkarbid

AI-gesteuerte Prozessoptimierung

.

- Erkennung von Defekten: Computer Vision Systems identifizieren Kristallunfehlern während des PVT -Wachstums und verbessert den Ertrag um 30%.

Große Ofentechnologie

- Skalierung von Acheson-Öfen zu 10-Meter-Längen erhöht die Chargenleistung um 400%.

- Automatisierte Ladesysteme senken die Arbeitskosten und Kontaminationsrisiken.

Recycling und Nachhaltigkeit

- Die CO -Emissionen von Acheson -Reaktoren werden erfasst und in Ameisensäure umgewandelt.

- Der SIC -Schlamm aus dem Waferschnitt wird für feuerfeste Ziegel ausgesetzt.

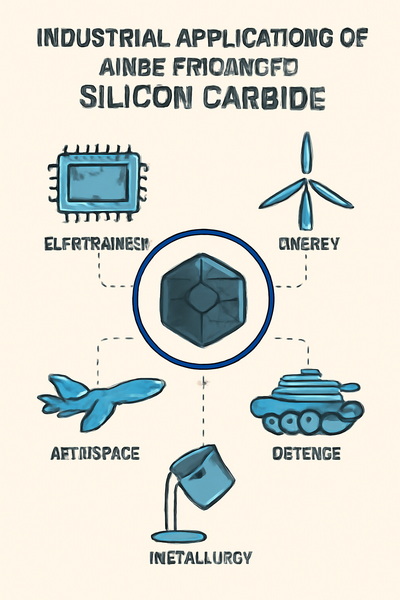

Anwendungen von massenproduziertem Siliziumkarbid

| Branchengebrauchsnutzungsvorteil |

|

|

| Elektronik |

EV -Wechselrichter |

10x höhere Switching -Effizienz |

| Energie |

Wechselrichter für Solarpanel |

25% reduziert den Energieverlust |

| Luft- und Raumfahrt |

Turbinenklingenbeschichtungen |

1.500 ° C Oxidationswiderstand |

| Verteidigung |

Panzerung |

Stoppen von Strom gegen 20 mm AP -Runden |

| Metallurgie |

Tiegel für geschmolzenes Metall |

3x längere Lebensdauer gegen Alumina |

Herausforderungen in der Produktion von Industriemaßstäben

1. Energiekosten: 60% der SIC -Produktionskosten stammen aus Strom.

2. Kristalldefekte: Versetzungen in PVT-Wafern begrenzen die Geräteausbeute.

3. Graphitversorgung: 80% des Graphits mit hoher Purity stammen aus China, wodurch die Risiken der Lieferkette entsteht.

Zukünftige Trends

- 8-Zoll-Wafer-Einführung: Der Übergang von 150 mm auf 200 mm Wafer kann die Chipkosten um 35%senken.

.

Abschluss

Die Massenproduktion von Siliziumkarbid hat sich von handwerklichen Batch-Prozessen bis hin zu hochautomatisierten Systemen entwickelt, die beide Megatons von abrasiven Körnern und fehlerfreien 200-mm-Wafern liefern können. Da erneuerbare Energien- und Elektrofahrzeuge die Nachfrage steuern, investieren die Hersteller jährlich 4 Milliarden US -Dollar, um Kristallwachstumstechniken zu verfeinern, 4,0 -Technologien zu verfolgen und Rohstoffversorgung zu sichern. Mit seiner unübertroffenen Kombination aus thermischen, elektrischen und mechanischen Eigenschaften steht SIC bereit, die Industrien vom Quantencomputer bis zur Hyperschall Luftfahrt zu revolutionieren.

FAQ

1. Warum wird Siliziumkarbid in der Stromversorgung von Silizium bevorzugt?

SICs breiteres Bandlücken (3,3 EV gegenüber 1,1 eV) ermöglicht den Betrieb bei höheren Temperaturen und Spannungen und senkt die Energieverluste um bis zu 70% bei EV -Wechselrichtern.

2. Wie lange dauert es, einen einzelnen SiC -Kristall mit PVT zu züchten?

Ein 4H-SIC-Boule mit einem Durchmesser von 150 mm erfordert in der Regel 7–10 Tage kontinuierliches Wachstum bei 2.200 ° C.

3. Wie viel Prozent der globalen SIC -Produktion nutzt den Acheson -Prozess?

Ungefähr 75% der Schleifgrade und 40% der SIC-Metallurgie-Grade sind auf Achesonöfen angewiesen.

4. Kann Siliziumkarbid recycelt werden?

Ja, bis zu 90% der SIC -Schleifräder werden durch Zerkleinern und magnetische Trennung in feuerfeste Materialien oder Straßenschleifmittel recycelt.

5. Was ist die Haupthindernis für die breitere SIC -Einführung in Halbleitern?

Die Waferkosten bleiben aufgrund des komplexen Kristallwachstums und den niedrigeren Ausbeuten um 5–8x höher als ein Silizium, obwohl die Preise jährlich um 15% sinken.