Menu de contenu

● Les principes fondamentaux du carbure de silicium

● Méthodes de fabrication industrielle

>> 1. Le processus Acheson

>> 2. Transport physique de vapeur (Pvt)

>> 3. Dépôt de vapeur chimique (CVD)

● Innovations modernes dans la production de masse en carbure de silicium

>> Optimisation du processus basée sur l'IA

>> Grande technologie de fournaise

>> Recyclage et durabilité

● Applications du carbure de silicium produit en masse

● Défis dans la production à l'échelle industrielle

● Tendances futures

● Conclusion

● FAQ

>> 1. Pourquoi le carbure de silicium est-il préféré au silicium dans l'électronique de puissance?

>> 2. Combien de temps faut-il pour développer un seul cristal SIC à l'aide de PVT?

>> 3. Quel pourcentage de production de sic globale utilise le processus Acheson?

>> 4. Le carbure de silicium peut-il être recyclé?

>> 5. Quelle est la principale obstacle à une adoption plus large du sic dans les semi-conducteurs?

Le carbure de silicium (SIC) est devenu un matériau pierre angulaire pour les industries nécessitant une durabilité extrême, une stabilité thermique et une efficacité électrique. Sa production de masse exploite des processus industriels avancés affinés au fil des décennies, combinant la synthèse à haute température, l'ingénierie de précision et l'automatisation de pointe. Cet article explore les méthodologies, les défis et les innovations Production de masse en carbure de silicium , fournissant un aperçu de son rôle critique dans les secteurs comme l'énergie, la défense et la fabrication avancée.

Les principes fondamentaux du carbure de silicium

Le carbure de silicium est un composé synthétique de silicium et de carbone, réputé pour sa dureté exceptionnelle (9,5 MOH), la conductivité thermique (120–490 p / m · k) et l'inertie chimique. Contrairement à la Moissanite naturelle, le SIC industriel est produit synthétiquement pour répondre aux exigences de pureté et structurelles strictes.

Méthodes de fabrication industrielle

1. Le processus Acheson

Développée en 1891 par Edward Acheson, cette méthode reste la plus largement utilisée pour la synthèse SIC en vrac.

Mesures:

1. Préparation des matières premières: Le sable de silice de haute pureté (Sio₂) et le coke de pétrole (C) sont mélangés dans un rapport 1: 3.

2. Assemblage de la fournaise: Le mélange est chargé dans une fournaise de résistance électrique doublée de graphite.

3. Phase de réaction: des températures dépassant 2 500 ° C déclenchent la réaction:

Sio 2+ 3c → sic + 2co

4. refroidissement et extraction: après 36 à 48 heures, le four refroidisse et les cristaux SIC bruts sont extraits du noyau de graphite.

5. Cravage et classement: le matériau est pulvérisé et trié en tailles de grain pour les abrasifs, les réfractaires ou le traitement ultérieur.

Avantages:

- Effectif pour la production à grande échelle.

- Convient au sic abrasif et de qualité métallurgique.

Limites:

- Entreprise énergétique (jusqu'à 12 MWh par tonne).

- Pureté limitée (95–98%) en raison d'impuretés résiduelles comme le fer et l'aluminium.

2. Transport physique de vapeur (Pvt)

Le PVT domine la production de plaquettes SIC monocristallines pour l'électronique.

Mesures:

1. Sublimation: la poudre SIC est chauffée à ~ 2 400 ° C dans le vide, vaporisant les gaz SI, SI₂C et SIC₂.

2. Croissance des cristaux: les vapeurs se condensent sur un cristal de graines plus frais, formant un lingot monocristallin.

3. Traitement des plaquettes: Le lingot est tranché en plaquettes à l'aide de scies à fil de diamant et polies à la douceur nanométrique.

Avantages:

- produit des cristaux 4H-SIC et 6H-SIC pour les dispositifs d'alimentation.

- Permet le dopage (par exemple, l'azote pour le type n, l'aluminium pour le type p).

Défis:

- Taux de croissance lents (0,2–2 mm / heure).

- densité de défauts élevée par rapport au silicium.

3. Dépôt de vapeur chimique (CVD)

CVD dépose des couches SIC ultra-pure sur des substrats comme le graphite ou le silicium.

Mesures:

1. Introduction du gaz: Silane (Sih₄) et méthane (Ch₄) sont introduits dans une chambre à vide.

2. Décomposition thermique: à 1 200–1 600 ° C, les gaz réagissent pour former sic sur le substrat:

Sih 4+ ch 4→ sic + 4h2

3. Contrôle de l'épaisseur de la couche: La durée du processus détermine l'épaisseur du revêtement (1–100 µm).

Applications:

- revêtements protecteurs pour les lames de turbine.

- Miroir substrats pour les télescopes spatiaux.

Innovations modernes dans la production de masse en carbure de silicium

Optimisation du processus basée sur l'IA

- Contrôle de la température: algorithmes d'apprentissage automatique Ajuster les paramètres de la fournaise en temps réel, réduisant la consommation d'énergie de 15%.

- Détection des défauts: les systèmes de vision par ordinateur identifient les imperfections cristallines pendant la croissance du PVT, améliorant le rendement de 30%.

Grande technologie de fournaise

- La mise à l'échelle des fours Acheson à des longueurs de 10 mètres augmente la sortie du lot de 400%.

- Les systèmes de charge automatisés réduisent les coûts de main-d'œuvre et les risques de contamination.

Recyclage et durabilité

- Les émissions de CO des réacteurs Acheson sont capturées et converties en acide formique.

- Les boues SIC de la coupe de la plaquette sont réutilisées pour les briques réfractaires.

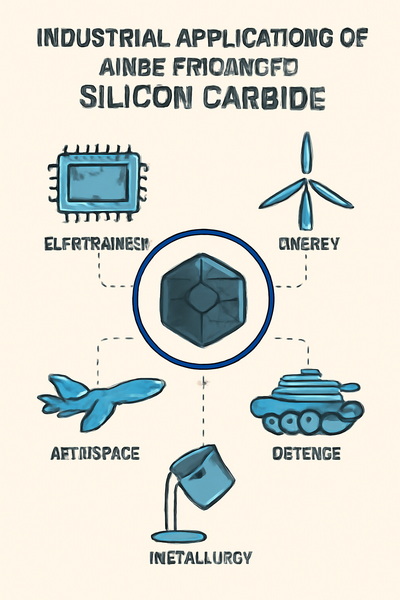

Applications du carbure de silicium produit en masse

| de l'industrie |

du cas d'utilisation |

Avantage |

| Électronique |

Onduleurs EV |

10x efficacité de commutation plus élevée |

| Énergie |

Onduleurs de panneau solaire |

25% ont réduit la perte d'énergie |

| Aérospatial |

Revêtements de lame de turbine |

Résistance à l'oxydation de 1 500 ° C |

| Défense |

Placage d'armure |

Arrêt Power vs 20 mm AP Rounds |

| Métallurgie |

Creuset pour le métal fondu |

3x durée de vie plus longue contre l'alumine |

Défis dans la production à l'échelle industrielle

1. Coûts énergétiques: 60% des dépenses de production du SIC découlent de l'électricité.

2.

3. Supply en graphite: 80% du graphite de haute pureté provient de la Chine, créant des risques de chaîne d'approvisionnement.

Tendances futures

- Adoption de la tranche de 8 pouces: La transition de 150 mm à 200 mm de plaquettes pourrait réduire les coûts des puces de 35%.

- Epitaxy à phase liquide: les techniques émergentes promettent des couches SIC sans défaut à 1800 ° C.

Conclusion

La production de masse en carbure de silicium est passée de processus artisanaux par lots à des systèmes hautement automatisés capables de fournir à la fois des mégatons de grain abrasif et de plaquettes de 200 mm sans défaut. Alors que les énergies renouvelables et les véhicules électriques stimulent la demande, les fabricants investissent 4 milliards de dollars par an pour affiner les techniques de croissance des cristaux, adopter les technologies de l'industrie 4.0 et sécuriser les fournitures de matières premières. Avec sa combinaison inégalée de propriétés thermiques, électriques et mécaniques, le SIC est prêt à révolutionner les industries de l'informatique quantique à l'aviation hypersonique.

FAQ

1. Pourquoi le carbure de silicium est-il préféré au silicium dans l'électronique de puissance?

La bande interdite plus large de SIC (3,3 eV vs 1,1 eV) permet le fonctionnement à des températures et des tensions plus élevées, réduisant les pertes d'énergie jusqu'à 70% dans les onduleurs EV.

2. Combien de temps faut-il pour développer un seul cristal SIC à l'aide de PVT?

Un boule 4H-SIC de 150 mm de diamètre nécessite généralement 7 à 10 jours de croissance continue à 2 200 ° C.

3. Quel pourcentage de production de sic globale utilise le processus Acheson?

Environ 75% de la qualité abrasive et 40% du SiC de qualité métallurgique reposent sur les fours Acheson.

4. Le carbure de silicium peut-il être recyclé?

Oui, jusqu'à 90% des roues de broyage SIC sont recyclées dans des matériaux réfractaires ou des abrasifs routiers par le broyage et la séparation magnétique.

5. Quelle est la principale obstacle à une adoption plus large du sic dans les semi-conducteurs?

Les coûts de la tranche restent 5 à 8 fois plus élevés que le silicium en raison de la croissance des cristaux complexes et des rendements inférieurs, bien que les prix baissent de 15% par an.