सामग्री मेनू

● सिलिकॉन कार्बाइड की बुनियादी बातें

● औद्योगिक विनिर्माण विधियाँ

>> 1। एसेसन प्रक्रिया

>> 2। भौतिक वाष्प परिवहन

>> 3। रासायनिक वाष्प जमाव (सीवीडी)

● सिलिकॉन कार्बाइड मास उत्पादन में आधुनिक नवाचार

>> एआई द्वारा संचालित प्रक्रिया अनुकूलन

>> बड़ी भट्ठी प्रौद्योगिकी

>> पुनर्चक्रण और स्थिरता

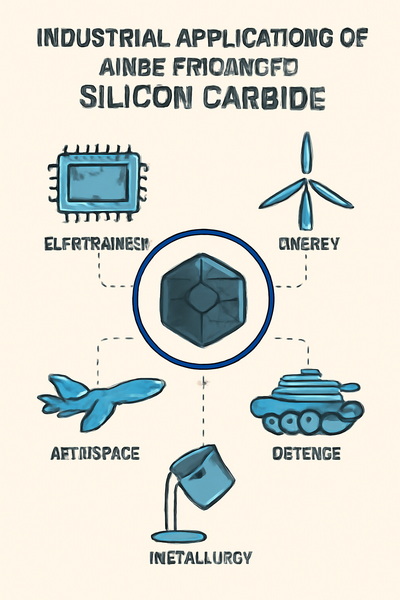

● बड़े पैमाने पर उत्पादित सिलिकॉन कार्बाइड के अनुप्रयोग

● औद्योगिक पैमाने पर उत्पादन में चुनौतियां

● भविष्य की रुझान

● निष्कर्ष

● उपवास

>> 1। पावर इलेक्ट्रॉनिक्स में सिलिकॉन पर सिलिकॉन कार्बाइड को क्यों पसंद किया जाता है?

>> 2। पीवीटी का उपयोग करके एक एकल एसआईसी क्रिस्टल को विकसित करने में कितना समय लगता है?

>> 3। वैश्विक SIC उत्पादन का कितना प्रतिशत Acheson प्रक्रिया का उपयोग करता है?

>> 4। क्या सिलिकॉन कार्बाइड को पुनर्नवीनीकरण किया जा सकता है?

>> 5। अर्धचालकों में व्यापक एसआईसी गोद लेने के लिए मुख्य बाधा क्या है?

सिलिकॉन कार्बाइड (एसआईसी) उद्योगों के लिए एक आधारशिला सामग्री बन गई है जिसमें अत्यधिक स्थायित्व, थर्मल स्थिरता और विद्युत दक्षता की आवश्यकता होती है। इसका बड़े पैमाने पर उत्पादन उन्नत औद्योगिक प्रक्रियाओं का लाभ उठाता है, जो उच्च तापमान संश्लेषण, प्रिसिजन इंजीनियरिंग और अत्याधुनिक स्वचालन के संयोजन से दशकों से परिष्कृत होता है। यह लेख कार्यप्रणाली, चुनौतियों और नवाचारों की पड़ताल करता है सिलिकॉन कार्बाइड मास उत्पादन, ऊर्जा, रक्षा और उन्नत विनिर्माण जैसे क्षेत्रों में अपनी महत्वपूर्ण भूमिका में अंतर्दृष्टि प्रदान करता है।

सिलिकॉन कार्बाइड की बुनियादी बातें

सिलिकॉन कार्बाइड सिलिकॉन और कार्बन का एक सिंथेटिक यौगिक है, जो इसकी असाधारण कठोरता (9.5 मोहस), थर्मल चालकता (120-490 w/m · k), और रासायनिक जड़ता के लिए प्रसिद्ध है। स्वाभाविक रूप से होने वाले Moissanite के विपरीत, औद्योगिक SIC को कड़े शुद्धता और संरचनात्मक आवश्यकताओं को पूरा करने के लिए कृत्रिम रूप से उत्पादित किया जाता है।

औद्योगिक विनिर्माण विधियाँ

1। एसेसन प्रक्रिया

एडवर्ड अचेसन द्वारा 1891 में विकसित, यह विधि थोक एसआईसी संश्लेषण के लिए सबसे व्यापक रूप से उपयोग की जाती है।

चरण:

1। कच्चे माल की तैयारी: उच्च शुद्धता वाले सिलिका रेत (Sio₂) और पेट्रोलियम कोक (C) को 1: 3 अनुपात में मिश्रित किया जाता है।

2। भट्ठी विधानसभा: मिश्रण को ग्रेफाइट-लाइन वाले इलेक्ट्रिक प्रतिरोध भट्ठी में लोड किया गया है।

3। प्रतिक्रिया चरण: 2,500 डिग्री सेल्सियस से अधिक तापमान प्रतिक्रिया को ट्रिगर करते हैं:

SiO 2+3C → SIC +2CO

4। कूलिंग और एक्सट्रैक्शन: 36-48 घंटे के बाद, भट्ठी ठंडा हो जाता है, और क्रूड एसआईसी क्रिस्टल ग्रेफाइट कोर से निकाले जाते हैं।

5। क्रशिंग और ग्रेडिंग: सामग्री को भड़काया जाता है और अपघर्षक, अपवर्तक या आगे की प्रक्रिया के लिए ग्रिट आकारों में क्रमबद्ध किया जाता है।

लाभ:

-बड़े पैमाने पर उत्पादन के लिए लागत प्रभावी।

- अपघर्षक और धातुकर्म-ग्रेड sic के लिए उपयुक्त।

सीमाएँ:

- ऊर्जा-गहन (प्रति टन 12 मेगावाट तक)।

- लोहे और एल्यूमीनियम जैसी अवशिष्ट अशुद्धियों के कारण सीमित शुद्धता (95-98%)।

2। भौतिक वाष्प परिवहन

पीवीटी इलेक्ट्रॉनिक्स के लिए एकल-क्रिस्टल एसआईसी वेफर्स के उत्पादन पर हावी है।

चरण:

1। उच्च बनाने की क्रिया: Sic पाउडर को एक वैक्यूम में ~ 2,400 ° C तक गर्म किया जाता है, Si, Si₂c और Sic₂ गैसों में वाष्पीकरण किया जाता है।

2। क्रिस्टल ग्रोथ: वाष्प एक कूलर सीड क्रिस्टल पर कंडेनस, सिंगल-क्रिस्टल इनगोट का गठन करते हैं।

3। वेफर प्रोसेसिंग: इनगॉट को डायमंड वायर आरी का उपयोग करके वेफर्स में कटा हुआ है और नैनोस्केल चिकनाई के लिए पॉलिश किया गया है।

लाभ:

-बिजली उपकरणों के लिए 4H-SIC और 6H-SIC क्रिस्टल का उत्पादन करता है।

-डोपिंग (जैसे, एन-टाइप के लिए नाइट्रोजन, पी-टाइप के लिए एल्यूमीनियम) को सक्षम करता है।

चुनौतियां:

- धीमी वृद्धि दर (0.2-2 मिमी/घंटा)।

- सिलिकॉन की तुलना में उच्च दोष घनत्व।

3। रासायनिक वाष्प जमाव (सीवीडी)

सीवीडी ग्रेफाइट या सिलिकॉन जैसे सब्सट्रेट पर अल्ट्रा-प्यूर एसआईसी परतें जमा करता है।

चरण:

1। गैस परिचय: सिलने (SIH₄) और मीथेन (CH () को एक वैक्यूम चैम्बर में खिलाया जाता है।

2। थर्मल अपघटन: 1,200–1,600 ° C पर, गैसें सब्सट्रेट पर SIC बनाने के लिए प्रतिक्रिया करती हैं:

SIH 4+CH 4→ SIC +4H2

3। परत की मोटाई नियंत्रण: प्रक्रिया की अवधि कोटिंग मोटाई (1-100 माइक्रोन) निर्धारित करती है।

आवेदन:

- टरबाइन ब्लेड के लिए सुरक्षात्मक कोटिंग्स।

- अंतरिक्ष दूरबीनों के लिए मिरर सब्सट्रेट।

सिलिकॉन कार्बाइड मास उत्पादन में आधुनिक नवाचार

एआई द्वारा संचालित प्रक्रिया अनुकूलन

- तापमान नियंत्रण: मशीन लर्निंग एल्गोरिदम वास्तविक समय में भट्ठी मापदंडों को समायोजित करते हैं, ऊर्जा के उपयोग को 15%तक कम करते हैं।

- दोष का पता लगाना: कंप्यूटर विजन सिस्टम पीवीटी वृद्धि के दौरान क्रिस्टल खामियों की पहचान करते हैं, जिससे उपज में 30%की वृद्धि होती है।

बड़ी भट्ठी प्रौद्योगिकी

- स्केलिंग एसेसन भट्टियों को 10-मीटर लंबाई तक बैच आउटपुट में 400%तक बढ़ जाता है।

- स्वचालित चार्जिंग सिस्टम श्रम लागत और संदूषण जोखिमों को कम करते हैं।

पुनर्चक्रण और स्थिरता

- Acheson रिएक्टरों से CO उत्सर्जन को कैप्चर किया जाता है और फॉर्मिक एसिड में बदल दिया जाता है।

- वेफर कटिंग से sic कीचड़ को दुर्दम्य ईंटों के लिए पुनर्निर्मित किया जाता है।

बड़े पैमाने पर उत्पादित सिलिकॉन कार्बाइड के अनुप्रयोग

| उद्योग |

उपयोग केस |

लाभ |

| इलेक्ट्रानिक्स |

ईवी इनवर्टर |

10x उच्च स्विचिंग दक्षता |

| ऊर्जा |

सौर पैनल इनवर्टर |

25% कम ऊर्जा हानि |

| एयरोस्पेस |

टरबाइन ब्लेड कोटिंग्स |

1,500 ° C ऑक्सीकरण प्रतिरोध |

| रक्षा |

कवच चढ़ाना |

पावर बनाम 20 मिमी एपी राउंड को रोकना |

| धातुकर्म |

पिघले हुए धातु के लिए क्रूसिबल |

3x लंबा जीवनकाल बनाम एल्यूमिना |

औद्योगिक पैमाने पर उत्पादन में चुनौतियां

1। ऊर्जा लागत: 60% एसआईसी उत्पादन खर्च बिजली से स्टेम।

2। क्रिस्टल दोष: पीवीटी-विकसित वेफर्स में अव्यवस्था डिवाइस की पैदावार को सीमित करती है।

3। ग्रेफाइट की आपूर्ति: 80% उच्च शुद्धता ग्रेफाइट चीन से आता है, जिससे आपूर्ति श्रृंखला जोखिम पैदा होता है।

भविष्य की रुझान

- 8-इंच वेफर गोद लेने: 150 मिमी से 200 मिमी वेफर्स तक संक्रमण से चिप की लागत में 35%की कटौती हो सकती है।

- तरल चरण एपिटैक्सी: उभरती हुई तकनीक 1,800 डिग्री सेल्सियस पर दोष-मुक्त एसआईसी परतों का वादा करती है।

निष्कर्ष

सिलिकॉन कार्बाइड द्रव्यमान उत्पादन कारीगर बैच प्रक्रियाओं से उच्च स्वचालित प्रणालियों तक विकसित हुआ है जो अपघर्षक ग्रिट और दोष-मुक्त 200 मिमी वेफर्स दोनों के मेगाटन को वितरित करने में सक्षम हैं। जैसा कि अक्षय ऊर्जा और इलेक्ट्रिक वाहन की मांग चलाते हैं, निर्माता क्रिस्टल विकास तकनीकों को परिष्कृत करने, उद्योग 4.0 प्रौद्योगिकियों को अपनाने और कच्चे माल की आपूर्ति को सुरक्षित करने के लिए सालाना $ 4 बिलियन का निवेश कर रहे हैं। थर्मल, विद्युत और यांत्रिक गुणों के अपने बेजोड़ संयोजन के साथ, SIC क्वांटम कंप्यूटिंग से हाइपरसोनिक विमानन तक उद्योगों में क्रांति लाने के लिए तैयार है।

उपवास

1। पावर इलेक्ट्रॉनिक्स में सिलिकॉन पर सिलिकॉन कार्बाइड को क्यों पसंद किया जाता है?

SIC का व्यापक बैंडगैप (3.3 eV बनाम 1.1 eV) उच्च तापमान और वोल्टेज पर ऑपरेशन को सक्षम करता है, जिससे ईवी इनवर्टर में ऊर्जा हानि 70% तक कम हो जाती है।

2। पीवीटी का उपयोग करके एक एकल एसआईसी क्रिस्टल को विकसित करने में कितना समय लगता है?

150 मिमी-व्यास 4H-SIC BOULE को आमतौर पर 2,200 ° C पर लगातार वृद्धि के 7-10 दिनों की आवश्यकता होती है।

3। वैश्विक SIC उत्पादन का कितना प्रतिशत Acheson प्रक्रिया का उपयोग करता है?

लगभग 75% अपघर्षक-ग्रेड और 40% मेटालर्जिकल-ग्रेड एसआईसी एसेसन भट्टियों पर भरोसा करते हैं।

4। क्या सिलिकॉन कार्बाइड को पुनर्नवीनीकरण किया जा सकता है?

हां, 90% तक SIC पीसने वाले पहियों को कुचलने और चुंबकीय पृथक्करण के माध्यम से दुर्दम्य सामग्री या सड़क अपघर्षक में पुनर्नवीनीकरण किया जाता है।

5। अर्धचालकों में व्यापक एसआईसी गोद लेने के लिए मुख्य बाधा क्या है?

जटिल क्रिस्टल वृद्धि और कम पैदावार के कारण सिलिकॉन की तुलना में वेफर लागत 5-8x अधिक है, हालांकि कीमतें सालाना 15% गिर रही हैं।