Innholdsmeny

● Grunnleggende om silisiumkarbid

● Industrielle produksjonsmetoder

>> 1. Acheson -prosessen

>> 2. Fysisk damptransport (PVT)

>> 3. Kjemisk dampavsetning (CVD)

● Moderne innovasjoner innen silisiumkarbidmasseproduksjon

>> AI-drevet prosessoptimalisering

>> Stor ovnsteknologi

>> Gjenvinning og bærekraft

● Bruksområder av masseprodusert silisiumkarbid

● Utfordringer i industriell produksjon

● Fremtidige trender

● Konklusjon

● FAQ

>> 1. Hvorfor er silisiumkarbid foretrukket fremfor silisium i kraftelektronikk?

>> 2. Hvor lang tid tar det å dyrke en enkelt SIC -krystall ved hjelp av PVT?

>> 3. Hvilken prosentandel av global SIC -produksjon bruker Acheson -prosessen?

>> 4. Kan silisiumkarbid resirkuleres?

>> 5. Hva er hovedbarrieren for bredere SIC -adopsjon i halvledere?

Silisiumkarbid (SIC) har blitt et hjørnesteinsmateriale for industrier som krever ekstrem holdbarhet, termisk stabilitet og elektrisk effektivitet. Masseproduksjonen utnytter avanserte industrielle prosesser foredlet over flere tiår, og kombinerer syntese av høy temperatur, presisjonsteknikk og nyskapende automatisering. Denne artikkelen undersøker metodologiene, utfordringene og innovasjonene som kjører Silisiumkarbidmasseproduksjon , og gir innsikt i dens kritiske rolle på tvers av sektorer som energi, forsvar og avansert produksjon.

Grunnleggende om silisiumkarbid

Silisiumkarbid er en syntetisk forbindelse av silisium og karbon, kjent for sin eksepsjonelle hardhet (9,5 MOHS), termisk ledningsevne (120–490 W/m · K) og kjemisk inertness. I motsetning til naturlig forekommende moissanitt, produseres industriell SIC syntetisk for å oppfylle streng renhet og strukturelle krav.

Industrielle produksjonsmetoder

1. Acheson -prosessen

Denne metoden ble utviklet i 1891 av Edward Acheson, og er fortsatt den mest brukte for bulk SIC -syntese.

Trinn:

1. Råstoffforberedelse: Silikasand med høy renhet (SiO₂) og petroleumskoks (C) er blandet i et forhold på 1: 3.

2. Ovnmontering: Blandingen er lastet inn i en grafittforet elektrisk motstandsovn.

3. Reaksjonsfase: Temperaturer som overstiger 2500 ° C utløser reaksjonen:

SIO 2+3C → SIC +2CO

4. Kjøle og ekstraksjon: Etter 36–48 timer avkjøles ovnen og rå SIC -krystaller trekkes ut fra grafittkjernen.

5. Knusing og gradering: Materialet pulveriseres og sorteres i kornstørrelser for slipemidler, ildfast eller videre prosessering.

Fordeler:

-Kostnadseffektiv for storskala produksjon.

- Passer for slipende og metallurgisk klasse SIC.

Begrensninger:

- Energikrevende (opptil 12 MWh per tonn).

- Begrenset renhet (95–98%) på grunn av gjenværende urenheter som jern og aluminium.

2. Fysisk damptransport (PVT)

PVT dominerer produksjonen av enkeltkrystallsiske skiver for elektronikk.

Trinn:

1. Sublimering: SIC -pulver varmes opp til ~ 2.400 ° C i et vakuum, fordampes til Si, Si₂c og Sic₂ -gasser.

2. Krystallvekst: Dampene kondenserer på en kjøligere frøkrystall, og danner en enkeltkrystallinngat.

3. Skivebehandling: Ingot er skivet i skiver ved hjelp av diamanttrådsager og polert til nanoskala -glatthet.

Fordeler:

-produserer 4H-SIC og 6H-SIC-krystaller for strømenheter.

-Aktiverer doping (f.eks. Nitrogen for N-type, aluminium for P-type).

Utfordringer:

- Sakte vekstrater (0,2–2 mm/time).

- Høy defekttetthet sammenlignet med silisium.

3. Kjemisk dampavsetning (CVD)

CVD avsetter ultra-pure SIC-lag på underlag som grafitt eller silisium.

Trinn:

1. Gassinnledning: Silan (Sih₄) og metan (CH₄) blir ført inn i et vakuumkammer.

2. Termisk nedbrytning: Ved 1200–1.600 ° C reagerer gasser på form av SIC på underlaget:

SIH 4+CH 4→ SIC +4H2

3. Lagets tykkelse Kontroll: Prosessvarighet bestemmer beleggtykkelse (1–100 um).

Applikasjoner:

- Beskyttende belegg for turbinblad.

- Speilunderlag for romteleskoper.

Moderne innovasjoner innen silisiumkarbidmasseproduksjon

AI-drevet prosessoptimalisering

- Temperaturkontroll: Maskinlæringsalgoritmer justerer ovnparametere i sanntid, og reduserer energibruken med 15%.

- Feildeteksjon: Datasynssystemer identifiserer krystallfeil under PVT -vekst, og forbedrer utbyttet med 30%.

Stor ovnsteknologi

- Skalering av Acheson-ovnene til 10 meter lengder øker batchutgangen med 400%.

- Automatiserte ladesystemer reduserer arbeidskraftskostnader og forurensningsrisiko.

Gjenvinning og bærekraft

- CO -utslipp fra Acheson -reaktorer blir fanget og konvertert til maursyre.

- SIC -slam fra skiving av skive blir repurposed for ildfast murstein.

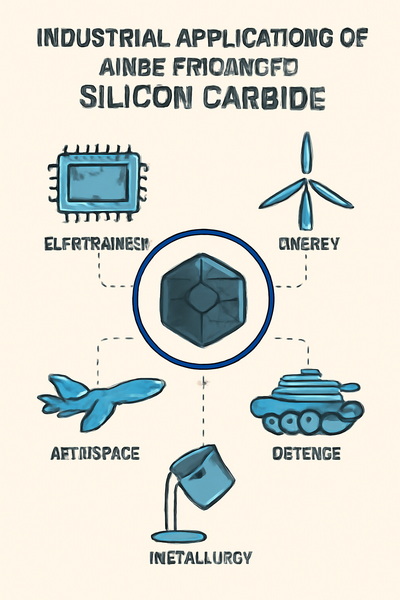

Bruksområder av masseprodusert silisiumkarbid

| Bransje |

Bruk |

sak |

| Elektronikk |

EV -omformere |

10x høyere koblingseffektivitet |

| Energi |

Solcellepanelomformere |

25% redusert energitap |

| Luftfart |

Turbinbladbelegg |

1.500 ° C oksidasjonsmotstand |

| Forsvar |

Rustning |

Stopper strøm mot 20mm AP -runder |

| Metallurgi |

Crucibles for smeltet metall |

3x lengre levetid mot aluminiumoksyd |

Utfordringer i industriell produksjon

1. Energikostnad: 60% av SIC -produksjonsutgiftene stammer fra strøm.

2. Krystalldefekter: Forskyvninger i PVT-dyrkede skiver begrenser enhetsutbytter.

3. Grafittforsyning: 80% av grafitt med høy renhet kommer fra Kina, og skaper risiko for forsyningskjeden.

Fremtidige trender

- 8-tommers Wafer-adopsjon: Overgang fra 150 mm til 200 mm skiver kan kutte brikkekostnader med 35%.

- Epitaxy fra flytende fase: Fremvoksende teknikker lover defektfrie SIC-lag ved 1800 ° C.

Konklusjon

Silisiumkarbidmasseproduksjon har utviklet seg fra håndverksprosesser til høyt automatiserte systemer som er i stand til å levere begge megatoner med slipende korn og defektfrie 200 mm skiver. Ettersom fornybar energi og etterspørsel etter elektrisk kjøretøy driver, investerer produsentene fire milliarder dollar årlig for å avgrense krystallvekstteknikker, ta i bruk industrien 4.0 -teknologier og sikre råstoffforsyninger. Med sin uovertrufne kombinasjon av termiske, elektriske og mekaniske egenskaper, står SIC klar til å revolusjonere næringer fra kvanteberegning til hypersonisk luftfart.

FAQ

1. Hvorfor er silisiumkarbid foretrukket fremfor silisium i kraftelektronikk?

SICs bredere båndgap (3,3 eV mot 1,1 eV) muliggjør drift ved høyere temperaturer og spenninger, og reduserer energitap med opptil 70% i EV -omformere.

2. Hvor lang tid tar det å dyrke en enkelt SIC -krystall ved hjelp av PVT?

En 150 mm diameter 4H-SiC-buk krever vanligvis 7–10 dager med kontinuerlig vekst ved 2200 ° C.

3. Hvilken prosentandel av global SIC -produksjon bruker Acheson -prosessen?

Omtrent 75% av slipende klasse og 40% av metallurgisk SIC er avhengige av Acheson-ovner.

4. Kan silisiumkarbid resirkuleres?

Ja, opptil 90% av SIC -sliphjulene blir resirkulert til ildfaste materialer eller vegbrudd gjennom knusing og magnetisk separasjon.

5. Hva er hovedbarrieren for bredere SIC -adopsjon i halvledere?

Skavkostnader forblir 5–8 ganger høyere enn silisium på grunn av kompleks krystallvekst og lavere utbytte, selv om prisene faller 15% årlig.