Sisältövalikko

● Piiharbidin perusteet

● Teollisuuden valmistusmenetelmät

>> 1. Acheson -prosessi

>> 2. Fyysinen höyryn kuljetus (PVT)

>> 3. Kemiallinen höyryn laskeuma (CVD)

● Modernit innovaatiot piidakarbidin massatuotannossa

>> AI-ohjattu prosessien optimointi

>> Suuri uunitekniikka

>> Kierrätys ja kestävyys

● Massatuotannon piikarbidin sovelluksia

● Haasteet teollisuustuotannossa

● Tulevaisuuden trendit

● Johtopäätös

● Faq

>> 1. Miksi piiharbidi on suositeltava pii -elektroniikassa?

>> 2. Kuinka kauan yhden sic -kristallin kasvattaminen PVT: llä?

>> 3. Mikä prosenttiosuus globaalista sic -tuotannosta käyttää Acheson -prosessia?

>> 4. Voidaanko piiharbidia kierrättää?

>> 5. Mikä on pääesine puolijohteiden laajemmalle SIC -omaksumiselle?

Piharbidista (sic) on tullut kulmakivimateriaali teollisuudelle, joka vaatii äärimmäistä kestävyyttä, lämmön stabiilisuutta ja sähkötehokkuutta. Sen massatuotanto hyödyntää edistyneitä teollisuusprosesseja, jotka on hienostunut vuosikymmenien ajan, yhdistämällä korkean lämpötilan synteesin, tarkkuustekniikan ja huippuluokan automaation. Tässä artikkelissa tutkitaan ajettavia menetelmiä, haasteita ja innovaatioita Piiharbidimassatuotanto , joka tarjoaa käsityksen sen kriittisestä roolista sellaisilla aloilla, kuten energialla, puolustuksella ja edistyneellä valmistuksella.

Piiharbidin perusteet

Piharbidi on synteettinen pii- ja hiilen yhdiste, joka on tunnettu sen poikkeuksellisen kovuuden (9,5 MOHS), lämmönjohtavuuden (120–490 W/m · K) ja kemiallisen inerttin suhteen. Toisin kuin luonnossa esiintyvä moissaniitti, teollisuuden sic tuotetaan synteettisesti täyttämään tiukat puhtaus- ja rakenteelliset vaatimukset.

Teollisuuden valmistusmenetelmät

1. Acheson -prosessi

Edward Achesonin vuonna 1891 kehittänyt tämä menetelmä on edelleen yleisimmin käytetty irtotavarana synteesiin.

Vaiheet:

1. Raaka-aineiden valmistus: Korkean puhtaan piidioksidin hiekka (SiO₂) ja öljykoksi (C) sekoitetaan 1: 3-suhteessa.

2

3. Reaktiovaihe: Lämpötilat, jotka ylittävät 2 500 ° C, laukaisevat reaktion:

SIO 2+3C → SiC +2Co

4

5. Murskaus ja luokittelu: Materiaali jauhetaan ja lajitellaan hiekkakokoiksi hioma -aineiden, tulenkestävien tai lisäkäsittelyn suhteen.

Edut:

-Kustannustehokas laajamittaiseen tuotokseen.

- Sopii hankaavan ja metallurgisen luokan SIC: hen.

Rajoitukset:

- Energiaintensiivinen (enintään 12 mWh / tonni).

- Rajoitettu puhtaus (95–98%) jäännösvaikeuksien, kuten raudan ja alumiinin, vuoksi.

2. Fyysinen höyryn kuljetus (PVT)

PVT hallitsee elektroniikan yksikristalli-kiekkojen tuotantoa.

Vaiheet:

1. Sublimointi: SIC -jauhe lämmitetään ~ 2 400 ° C: seen tyhjiössä, höyrystyen Si-, SI₂C- ja sic₂ -kaasuiksi.

2. Kristallikasvu: Höyryt tiivistyvät viileämmälle siemenkiteelle muodostaen yksikiteisen valon.

3. Kiekkojen prosessointi: Verkko viipaloidaan kiekkoihin käyttämällä timanttisahoja ja kiillotetaan nanomittakaavan sileyteen.

Edut:

-tuottaa 4H-SIC- ja 6H-SIC -kiteitä teholaitteille.

-Mahdollistaa doping (esim. Typpi N-tyypin, alumiinin P-tyypin suhteen).

Haasteet:

- Hidas kasvunopeus (0,2–2 mm/tunti).

- Korkea vikatiheys pii verrattuna.

3. Kemiallinen höyryn laskeuma (CVD)

CVD-talletukset Ultra-Pure SIC -kerrokset substraateille, kuten grafiitti tai pii.

Vaiheet:

1. Kaasun esittely: Silaania (SIH₄) ja metaania (CH₄) syötetään tyhjiökammioon.

2

SIH 4+CH 4→ SiC +4H2

3. Kerroksen paksuuden hallinta: Prosessin kesto määrittää pinnoitteen paksuuden (1–100 um).

Sovellukset:

- Turbiinin terien suojapinnoitteet.

- Avaruusteleskooppien peilialustat.

Modernit innovaatiot piidakarbidin massatuotannossa

AI-ohjattu prosessien optimointi

- Lämpötilanhallinta: Koneoppimisalgoritmit säätävät uunin parametreja reaaliajassa vähentäen energian käyttöä 15%.

- Vian havaitseminen: Tietokoneen näköjärjestelmät tunnistavat kidekuvat epätäydellisyydet PVT -kasvun aikana, mikä parantaa satoa 30%.

Suuri uunitekniikka

- Acheson-uunien skaalaus 10 metrin pituuksiin lisää erän lähtöä 400%.

- Automaattiset latausjärjestelmät vähentävät työvoimakustannuksia ja saastumisriskejä.

Kierrätys ja kestävyys

- Acheson -reaktorien CO -päästöt otetaan vangitsemaan ja muunnetaan muurahaisiksi.

- Kiekkojen leikkaamisesta peräisin oleva sic -liette on uudelleenkäyttöinen tiiliä varten.

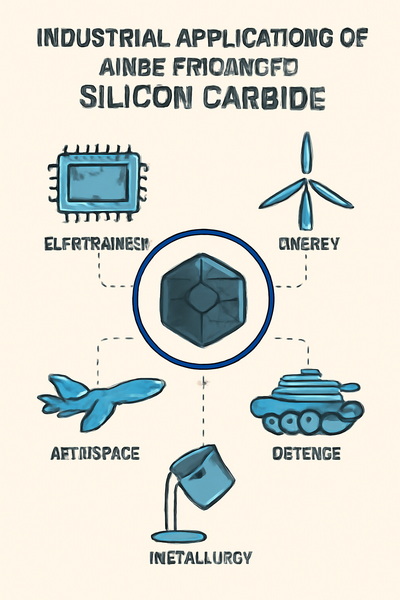

Massatuotannon piikarbidin sovelluksia

| Teollisuuden |

käyttötapausetu |

|

| Elektroniikka |

EV -inverterit |

10x korkeampi kytkentätehokkuus |

| Energia |

Aurinkopaneelin invertterit |

25% vähensi energian menetystä |

| Ilmailu- |

Turbiinin terän päällysteet |

1 500 ° C: n hapettumiskestävyys |

| Puolustus |

Panssari |

Pysäytysteho vs. 20 mm AP -kierrokset |

| Metallurgia |

Upolliset sulat metalli |

3x Pidempi käyttöikä vs. alumiinioksidi |

Haasteet teollisuustuotannossa

1. Energiakustannukset: 60% sic -tuotantokustannuksista johtuu sähköstä.

2. Kristallivirheet: PVT-kasvatettujen kiekkojen dislokaatiot rajoittavat laitteen tuotot.

3. Grafiittisyöttö: 80% korkean puhtaan grafiitista tulee Kiinasta, mikä luo toimitusketjun riskejä.

Tulevaisuuden trendit

- 8 tuuman kiekkojen käyttöönotto: Siirtyminen 150 mm- 200 mm: n kiekot voisivat vähentää sirukustannuksia 35%.

- Nestemäisen vaiheen epitaksi: Epämuodostuneet tekniikat lupaavat virheettömät sic-kerrokset 1 800 ° C: ssa.

Johtopäätös

Piharbidimassatuotanto on kehittynyt käsityöläiseräprosesseista erittäin automatisoituihin järjestelmiin, jotka pystyvät toimittamaan molemmat hioma-hioma- ja vikavapaat 200 mm: n kiekkojen megatonit. Kun uusiutuvan energian ja sähköajoneuvot ajavat kysyntää, valmistajat sijoittavat 4 miljardia dollaria vuodessa kristallikasvutekniikoiden hienosäätöön, omaksumaan teollisuuden 4.0 tekniikan ja turvallisten raaka -aineiden tarvikkeiden turvaamiseen. SIC seisoo lämpö-, sähkö- ja mekaanisten ominaisuuksien vertaansa vailla olevalla yhdistelmällä, joka on valmis mullistamaan teollisuutta kvanttilaskennasta hypersonic -ilmailuun.

Faq

1. Miksi piiharbidi on suositeltava pii -elektroniikassa?

SiC: n laajempi kaistalevy (3,3 eV vs. 1,1 eV) mahdollistaa toiminnan korkeammissa lämpötiloissa ja jännitteissä vähentäen energiahäviöitä jopa 70%: lla EV -invertereissä.

2. Kuinka kauan yhden sic -kristallin kasvattaminen PVT: llä?

150 mm: n halkaisijainen 4H-SIC-bouli vaatii tyypillisesti 7–10 päivää jatkuvaa kasvua 2200 ° C: ssa.

3. Mikä prosenttiosuus globaalista sic -tuotannosta käyttää Acheson -prosessia?

Noin 75% hioma-luokan ja 40% metallurgisen luokan SIC: stä luottaa Acheson-uuneihin.

4. Voidaanko piiharbidia kierrättää?

Kyllä, jopa 90% sic -hiontapyörillä kierrätetään tulenkestävään materiaaliin tai tien hioma -aineisiin murskaamisen ja magneettisen erottelun kautta.

5. Mikä on pääesine puolijohteiden laajemmalle SIC -omaksumiselle?

Kiekkojen kustannukset pysyvät 5–8x korkeampana kuin pii monimutkaisen kidekasvun ja alhaisemman saannon vuoksi, vaikka hinnat laskevat 15% vuodessa.