مواد کا مینو

● سلیکن کاربائڈ کے بنیادی اصول

● صنعتی مینوفیکچرنگ کے طریقے

>> 1. اچیسن عمل

>> 2. جسمانی بخارات کی نقل و حمل (پرائیوٹ)

>> 3. کیمیائی بخارات جمع (CVD)

● سلیکن کاربائڈ بڑے پیمانے پر پیداوار میں جدید بدعات

>> AI- ڈرائیو پروسیس کی اصلاح

>> بڑی بھٹی ٹیکنالوجی

>> ری سائیکلنگ اور استحکام

● بڑے پیمانے پر تیار کردہ سلکان کاربائڈ کی درخواستیں

● صنعتی پیمانے پر پیداوار میں چیلنجز

● مستقبل کے رجحانات

● نتیجہ

● سوالات

>> 1. پاور الیکٹرانکس میں سلیکن پر سلیکن کاربائڈ کو کیوں ترجیح دی جاتی ہے؟

>> 2. پرائیوٹ کا استعمال کرتے ہوئے ایک ہی sic کرسٹل اگانے میں کتنا وقت لگتا ہے؟

>> 3. عالمی سطح پر ایس آئی سی کی پیداوار کا کتنا فیصد اچیسن عمل کا استعمال کرتا ہے؟

>> 4. کیا سلیکن کاربائڈ کو ری سائیکل کیا جاسکتا ہے؟

>> 5. سیمیکمڈکٹرز میں وسیع تر ایس آئی سی اپنانے میں بنیادی رکاوٹ کیا ہے؟

سلیکن کاربائڈ (ایس آئی سی) صنعتوں کے لئے ایک سنگ بنیاد کا مواد بن گیا ہے جس میں انتہائی استحکام ، تھرمل استحکام ، اور بجلی کی کارکردگی کی ضرورت ہوتی ہے۔ اس کی بڑے پیمانے پر پیداوار میں جدید صنعتی عمل کا فائدہ اٹھایا گیا ہے جس میں کئی دہائیوں کے دوران بہتر درجہ حرارت کی ترکیب ، صحت سے متعلق انجینئرنگ ، اور جدید آٹومیشن کا امتزاج ہوتا ہے۔ اس مضمون میں طریقہ کار ، چیلنجوں اور جدت طرازی کی ڈرائیونگ کی کھوج کی گئی ہے سلیکن کاربائڈ بڑے پیمانے پر پیداوار ، توانائی ، دفاع ، اور اعلی درجے کی مینوفیکچرنگ جیسے شعبوں میں اس کے اہم کردار کی بصیرت فراہم کرتی ہے۔

سلیکن کاربائڈ کے بنیادی اصول

سلیکن کاربائڈ سلیکن اور کاربن کا ایک مصنوعی مرکب ہے ، جو اس کی غیر معمولی سختی (9.5 MOHS) ، تھرمل چالکتا (120–490 W/M · K) ، اور کیمیائی جڑنی کے لئے مشہور ہے۔ قدرتی طور پر پائے جانے والے موسائنائٹ کے برعکس ، صنعتی ایس آئی سی کو سخت طہارت اور ساختی ضروریات کو پورا کرنے کے لئے ترکیب کے ساتھ تیار کیا جاتا ہے۔

صنعتی مینوفیکچرنگ کے طریقے

1. اچیسن عمل

ایڈورڈ اچیسن کے ذریعہ 1891 میں تیار کیا گیا ، یہ طریقہ بلک ایس آئی سی ترکیب کے لئے سب سے زیادہ وسیع پیمانے پر استعمال ہوتا ہے۔

اقدامات:

1. خام مال کی تیاری: اعلی طہارت سلکا ریت (سی او ₂) اور پٹرولیم کوک (سی) 1: 3 تناسب میں ملایا جاتا ہے۔

2. فرنس اسمبلی: مرکب ایک گریفائٹ سے لکھے ہوئے بجلی کے خلاف مزاحم بھٹی میں بھری ہوئی ہے۔

3. رد عمل کا مرحلہ: درجہ حرارت 2،500 ° C سے زیادہ ہے جس سے رد عمل پیدا ہوتا ہے:

SIO 2+3C → SIC +2CO

4. کولنگ اور نکالنے: 36–48 گھنٹوں کے بعد ، بھٹی ٹھنڈا ہوجاتی ہے ، اور خام ساک کرسٹل گریفائٹ کور سے نکالے جاتے ہیں۔

5. کرشنگ اور گریڈنگ: مادے کو گھماؤ پھراؤ ، ریفریکٹریوں ، یا مزید پروسیسنگ کے ل pruclized پلورائزڈ اور پُرجوش سائز میں ترتیب دیا گیا ہے۔

فوائد:

-بڑے پیمانے پر آؤٹ پٹ کے لئے لاگت سے موثر۔

- کھرچنے اور میٹالرجیکل گریڈ sic کے لئے موزوں ہے۔

حدود:

- توانائی سے متعلق (فی ٹن 12 میگاواٹ تک)۔

- لوہے اور ایلومینیم جیسے بقایا نجاست کی وجہ سے محدود طہارت (95-98 ٪)۔

2. جسمانی بخارات کی نقل و حمل (پرائیوٹ)

پرائیوٹ الیکٹرانکس کے لئے سنگل کرسٹل ایس آئی سی ویفرز کی تیاری پر حاوی ہے۔

اقدامات:

1. sublimation: SIC پاؤڈر کو ایک خلا میں 4 2،400 ° C پر گرم کیا جاتا ہے ، جس سے Si ، si₂c ، اور sic₂ گیسوں میں بخار ہوتا ہے۔

2. کرسٹل نمو: ایک ٹھنڈے بیج کرسٹل پر بخارات کم ہوجاتے ہیں ، جس سے سنگل کرسٹل انگوٹ کا تشکیل ہوتا ہے۔

3. ویفر پروسیسنگ: انگوٹ کو ہیرے کے تار آریوں کا استعمال کرتے ہوئے ویفرز میں کاٹا جاتا ہے اور پالش میں نانوسکل آسانی سے پالش کیا جاتا ہے۔

فوائد:

-بجلی کے آلات کے لئے 4H-SIC اور 6H-SIC کرسٹل تیار کرتا ہے۔

-ڈوپنگ کو قابل بناتا ہے (جیسے ، N-type کے لئے نائٹروجن ، پی قسم کے لئے ایلومینیم)۔

چیلنجز:

- نمو کی سست شرح (0.2-2 ملی میٹر/گھنٹہ)۔

- سلیکن کے مقابلے میں اعلی عیب کثافت۔

3. کیمیائی بخارات جمع (CVD)

سی وی ڈی گریفائٹ یا سلیکن جیسے ذیلی ذخیروں پر الٹرا پیور ایس آئی سی پرتوں کو جمع کرتا ہے۔

اقدامات:

1. گیس کا تعارف: سیلین (سیہ) اور میتھین (CH₄) کو ویکیوم چیمبر میں کھلایا جاتا ہے۔

2. تھرمل سڑن: 1،200–1،600 ° C پر ، گیسوں کو سبسٹریٹ پر sic تشکیل دینے پر ردعمل کا اظہار کیا جاتا ہے:

سیہ 4+CH 4→ SIC +4H2

3. پرت کی موٹائی کنٹرول: عمل کی مدت کوٹنگ کی موٹائی (1–100 µm) کا تعین کرتی ہے۔

درخواستیں:

- ٹربائن بلیڈ کے لئے حفاظتی ملعمع کاری۔

- خلائی دوربینوں کے لئے آئینہ سبسٹریٹس۔

سلیکن کاربائڈ بڑے پیمانے پر پیداوار میں جدید بدعات

AI- ڈرائیو پروسیس کی اصلاح

- درجہ حرارت کنٹرول: مشین لرننگ الگورتھم فرنس پیرامیٹرز کو حقیقی وقت میں ایڈجسٹ کرتے ہیں ، جس سے توانائی کے استعمال کو 15 ٪ کم کیا جاتا ہے۔

- عیب کا پتہ لگانا: کمپیوٹر وژن سسٹم پرائیوٹ کی نمو کے دوران کرسٹل کی خرابیوں کی نشاندہی کرتے ہیں ، جس سے پیداوار میں 30 ٪ بہتری آتی ہے۔

بڑی بھٹی ٹیکنالوجی

- اسکیلنگ اچیسن بھٹیوں کو 10 میٹر لمبائی میں بیچ آؤٹ پٹ میں 400 ٪ کا اضافہ ہوتا ہے۔

- خودکار چارجنگ سسٹم مزدوری کے اخراجات اور آلودگی کے خطرات کو کم کرتے ہیں۔

ری سائیکلنگ اور استحکام

- اچیسن ری ایکٹرز سے CO کے اخراج کو پکڑا جاتا ہے اور فارمیک ایسڈ میں تبدیل کیا جاتا ہے۔

- ریفریکٹری اینٹوں کے لئے ویفر کاٹنے سے ایس آئی سی کیچڑ دوبارہ تیار کیا گیا ہے۔

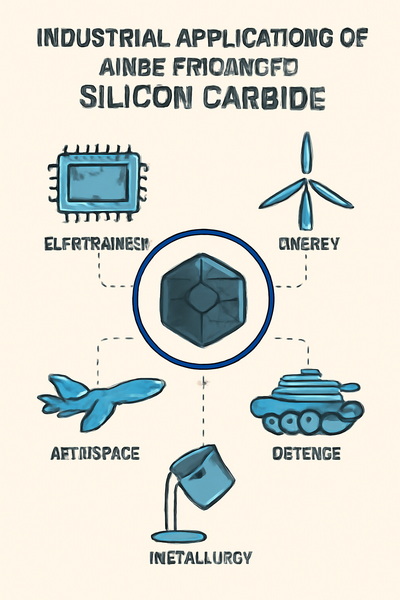

بڑے پیمانے پر تیار کردہ سلکان کاربائڈ کی درخواستیں

| صنعت |

کے استعمال کے معاملے کا |

فائدہ |

| الیکٹرانکس |

ای وی انورٹرز |

10x اعلی سوئچنگ کی کارکردگی |

| توانائی |

شمسی پینل inverters |

25 ٪ توانائی کے نقصان میں کمی |

| ایرو اسپیس |

ٹربائن بلیڈ کوٹنگز |

1،500 ° C آکسیکرن مزاحمت |

| دفاع |

کوچ چڑھانا |

پاور بمقابلہ 20 ملی میٹر اے پی راؤنڈ کو روکنا |

| دھات کاری |

پگھلا ہوا دھات کے لئے مصلوب |

3x لمبی عمر بمقابلہ ایلومینا |

صنعتی پیمانے پر پیداوار میں چیلنجز

1. توانائی کے اخراجات: 60 فیصد ایس آئی سی پیداوار کے اخراجات بجلی سے پیدا ہوتے ہیں۔

2. کرسٹل نقائص: پرائیوٹ اگنے والے ویفرز میں نقل مکانی کرنے والے آلہ کی پیداوار کو محدود کرتے ہیں۔

3. گریفائٹ سپلائی: 80 ٪ اعلی طہارت گریفائٹ چین سے آتا ہے ، جس سے سپلائی چین کے خطرات پیدا ہوتے ہیں۔

مستقبل کے رجحانات

- 8 انچ ویفر کو اپنانے: 150 ملی میٹر سے 200 ملی میٹر تک منتقلی سے چپ کے اخراجات میں 35 ٪ کمی واقع ہوسکتی ہے۔

- مائع مرحلے کی ایپیٹیکسی: ابھرتی ہوئی تکنیک 1،800 ° C پر عیب سے پاک sic پرتوں کا وعدہ کرتی ہے۔

نتیجہ

سلیکن کاربائڈ بڑے پیمانے پر پیداوار آرٹیسنال بیچ کے عمل سے لے کر انتہائی خودکار نظاموں میں تیار ہوئی ہے جو دونوں میگاٹنوں کو کھرچنے والی گرت اور عیب سے پاک 200 ملی میٹر ویفرز کی فراہمی کے قابل ہے۔ قابل تجدید توانائی اور الیکٹرک گاڑیاں طلب کی طلب کے طور پر ، مینوفیکچررز کرسٹل نمو کی تکنیک کو بہتر بنانے ، صنعت 4.0 ٹکنالوجیوں کو اپنانے اور خام مال کی فراہمی کو محفوظ بنانے کے لئے سالانہ billion 4 بلین ڈالر کی سرمایہ کاری کر رہے ہیں۔ تھرمل ، بجلی اور مکینیکل خصوصیات کے اس کے بے مثال امتزاج کے ساتھ ، ایس آئی سی اسٹینڈز کو کوانٹم کمپیوٹنگ سے ہائپرسونک ہوا بازی تک صنعتوں میں انقلاب لانے کے لئے تیار ہے۔

سوالات

1. پاور الیکٹرانکس میں سلیکن پر سلیکن کاربائڈ کو کیوں ترجیح دی جاتی ہے؟

ایس آئی سی کا وسیع تر بینڈ گیپ (3.3 ای وی بمقابلہ 1.1 ای وی) اعلی درجہ حرارت اور وولٹیج پر آپریشن کے قابل بناتا ہے ، جس سے ای وی انورٹرز میں توانائی کے نقصانات کو 70 فیصد تک کم کیا جاتا ہے۔

2. پرائیوٹ کا استعمال کرتے ہوئے ایک ہی sic کرسٹل اگانے میں کتنا وقت لگتا ہے؟

ایک 150 ملی میٹر قطر 4H-SIC بولے کو عام طور پر 2،200 ° C پر 7-10 دن کی مسلسل نمو کی ضرورت ہوتی ہے۔

3. عالمی سطح پر ایس آئی سی کی پیداوار کا کتنا فیصد اچیسن عمل کا استعمال کرتا ہے؟

تقریبا 75 ٪ کھرچنے والی گریڈ اور 40 ٪ میٹالرجیکل گریڈ ایس آئی سی اچیسن فرنس پر انحصار کرتے ہیں۔

4. کیا سلیکن کاربائڈ کو ری سائیکل کیا جاسکتا ہے؟

ہاں ، کرشنگ اور مقناطیسی علیحدگی کے ذریعہ 90 ٪ تک ایس آئی سی پیسنے والے پہیے کو ریفریکٹری مواد یا سڑک کے رگڑنے میں ری سائیکل کیا جاتا ہے۔

5. سیمیکمڈکٹرز میں وسیع تر ایس آئی سی اپنانے میں بنیادی رکاوٹ کیا ہے؟

پیچیدہ کرسٹل نمو اور کم پیداوار کی وجہ سے ویفر کے اخراجات سلیکن سے 5-8x زیادہ ہیں ، حالانکہ قیمتیں سالانہ 15 ٪ گر رہی ہیں۔