Menu treści

● Podstawy węgliku krzemu

● Metody produkcji przemysłowej

>> 1. Proces achesonu

>> 2. Fizyczny transport pary (PVT)

>> 3. Chemiczne osadzanie pary (CVD)

● Nowoczesne innowacje w produkcji masowej węglika krzemu

>> Optymalizacja procesu opartego na AI

>> Technologia dużego pieca

>> Recykling i zrównoważony rozwój

● Zastosowania masowo produkowanego węgliku krzemowego

● Wyzwania w produkcji na skalę przemysłową

● Przyszłe trendy

● Wniosek

● FAQ

>> 1. Dlaczego krzem jest preferowany od krzemu w elektronice energetycznej?

>> 2. Jak długo trwa wyhodowanie pojedynczego kryształu SIC za pomocą PVT?

>> 3. Jaki odsetek globalnej produkcji SIC wykorzystuje proces Achesona?

>> 4. Czy krzemowe węglika można poddać recyklingowi?

>> 5. Jaka jest główna bariera dla szerszej adopcji SIC w półprzewodnikach?

Krzyżowanie (SIC) stał się materiałem węgielnym dla branż wymagających ekstremalnej trwałości, stabilności termicznej i wydajności elektrycznej. Jego masowa produkcja wykorzystuje zaawansowane procesy przemysłowe dopracowane przez dziesięciolecia, łącząc syntezę w wysokiej temperaturze, inżynierię precyzyjną i najnowocześniejszą automatyzację. W tym artykule bada metodologie, wyzwania i prowadzenie innowacji Masowa produkcja węglików krzemu , zapewniająca wgląd w swoją kluczową rolę w sektorach, takich jak energia, obrona i zaawansowana produkcja.

Podstawy węgliku krzemu

Krzem krzemowy jest syntetycznym związkiem krzemu i węgla, znanym ze swojej wyjątkowej twardości (9,5 MOHS), przewodnictwa cieplnego (120–490 w/m · k) i bezwładności chemicznej. W przeciwieństwie do naturalnie występującego moissanitu, przemysłowy SIC jest produkowany syntetycznie w celu spełnienia rygorystycznych wymagań czystości i strukturalnych.

Metody produkcji przemysłowej

1. Proces achesonu

Opracowana w 1891 r. Przez Edwarda Achesona, metoda ta pozostaje najczęściej stosowana do syntezu SIC.

Kroki:

1. Przygotowanie surowców: Piasek krzemionkowy o dużej czystości (SIO₂) i koks ropy naftowej (C) mieszają się w stosunku 1: 3.

2. Zespół pieca: Mieszanina jest ładowana do grafitu elektrycznego pieca oporności elektrycznej.

3. Faza reakcji: Temperatury przekraczające 2500 ° C Wywołują reakcję:

SIO 2+3C → SIC +2CO

4. Chłodzenie i ekstrakcja: Po 36–48 godzinach piec chłodzi i surowe kryształy SIC są ekstrahowane z grafitowego rdzenia.

5. Kruszenie i ocenianie: Materiał jest sproszkowany i sortowany w rozmiarze piasku dla materiałów ściernych, refraktości lub dalszego przetwarzania.

Zalety:

-Opłacalny dla dużej wydajności.

- Nadaje się do SIC klasy ściernej i metalurgicznej.

Ograniczenia:

- energooszczędny (do 12 MWh na tonę).

- Ograniczona czystość (95–98%) z powodu resztkowych zanieczyszczeń, takich jak żelazo i aluminium.

2. Fizyczny transport pary (PVT)

PVT dominuje w produkcji pojedynczych krystalicznych płytek SIC dla elektroniki.

Kroki:

1. Sublimacja: proszek SIC jest podgrzewany do ~ 2400 ° C w próżni, odparowując do gazów SI, SI₂C i SIC₂.

2. Wzrost kryształów: opary kondensują się na chłodniejszym krysztale nasion, tworząc wlewkę jednokryształową.

3. Przetwarzanie waflów: Wlewka jest pokrojona na płytki za pomocą piły z drutu diamentowego i polerowane do gładkości w nanoskali.

Zalety:

-produkuje kryształy 4H-SIC i 6H-SIC dla urządzeń zasilania.

-Włącza domieszkowanie (np. Azot dla typu N, aluminium dla typu p).

Wyzwania:

- Powolne stopy wzrostu (0,2–2 mm/godzinę).

- Wysoka gęstość defektów w porównaniu do krzemu.

3. Chemiczne osadzanie pary (CVD)

Złoża CVD Ultra-Pure SIC na podłożach takich jak grafit lub krzem.

Kroki:

1. Wprowadzenie gazu: Silane (sih₄) i metan (ch₄) są podawane do komory próżniowej.

2. Rozkład termiczny: w 1200–1 600 ° C, gazy reagują na formę SIC na podłożu:

SIH 4+CH 4→ SIC +4H2

3. Kontrola grubości warstwy: Czas trwania procesu określa grubość powłoki (1–100 µm).

Zastosowania:

- Powłoki ochronne dla łopat turbiny.

- Podłoża lustrzane dla teleskopów kosmicznych.

Nowoczesne innowacje w produkcji masowej węglika krzemu

Optymalizacja procesu opartego na AI

- Kontrola temperatury: Algorytmy uczenia maszynowego dostosowują parametry pieca w czasie rzeczywistym, zmniejszając zużycie energii o 15%.

- Wykrywanie defektów: Systemy wzroku komputerowego identyfikują niedoskonałości kryształów podczas wzrostu PVT, co poprawia wydajność o 30%.

Technologia dużego pieca

- Skalowanie pieców Acheson do 10-metrowych długości zwiększają moc partii o 400%.

- Zautomatyzowane systemy ładowania zmniejszają koszty pracy i ryzyko zanieczyszczenia.

Recykling i zrównoważony rozwój

- Emisje CO z reaktorów Achesona są wychwytywane i przekształcane w kwas mrówkowy.

- SIC Sudge z cięcia opłat jest przetworzony w celu oporności na cegły refrakcyjne.

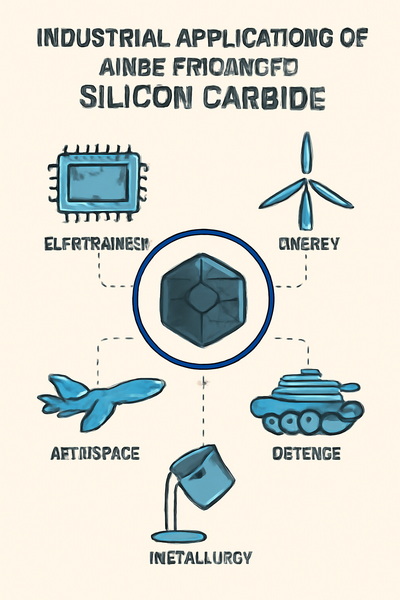

Zastosowania masowo produkowanego węgliku krzemowego

| branży |

z użycia |

Korzyści |

| Elektronika |

Falowniki EV |

10 razy wyższa wydajność przełączania |

| Energia |

Falowniki panelu słonecznego |

25% zmniejszyła utratę energii |

| Aerospace |

Powłoki ostrza turbiny |

Odporność na utlenianie 1500 ° C. |

| Obrona |

Platforma zbroi |

Zatrzymanie mocy vs. 20 mm AP |

| Metalurgia |

Tygle do stopionego metalu |

3x dłuższa żywotność vs. alumina |

Wyzwania w produkcji na skalę przemysłową

1. Koszty energii: 60% kosztów produkcji SIC wynika z energii elektrycznej.

2. Wady kryształów: zwichnięcia w Wafle uprawianych PVT ograniczają plony urządzenia.

3. Dostawa grafitu: 80% grafitu o dużej czystości pochodzi z Chin, tworząc ryzyko łańcucha dostaw.

Przyszłe trendy

- 8-calowe adopcja waflowa: przejście z waflów 150 do 200 mm może obniżyć koszty ChIP o 35%.

- Epitaxia w fazie ciekłej: pojawiające się techniki obiecują warstwy SIC wolne od defektów w 1800 ° C.

Wniosek

Masowa produkcja węglików krzemowych ewoluowała od procesów wsadowych rzemieślniczych do wysoce zautomatyzowanych systemów zdolnych do dostarczania zarówno megatonów z piasku ściernego, jak i wad 200 mm bez wad 200 mm. Ponieważ energia odnawialna i pojazdy elektryczne napędzają popyt, producenci inwestują 4 miliardy dolarów rocznie, aby udoskonalić techniki wzrostu kryształów, przyjąć technologie branżowe 4.0 i bezpieczne materiały surowcowe. Z niezrównaną kombinacją właściwości termicznych, elektrycznych i mechanicznych, SIC stoi w celu zrewolucjonizowania branż od obliczeń kwantowych po lotnictwo hipersoniczne.

FAQ

1. Dlaczego krzem jest preferowany od krzemu w elektronice energetycznej?

Szerszy bandgap SIC (3,3 eV vs. 1,1 eV) umożliwia działanie w wyższych temperaturach i napięciach, zmniejszając straty energii nawet o 70% w falownikach EV.

2. Jak długo trwa wyhodowanie pojedynczego kryształu SIC za pomocą PVT?

Bul o średnicy 150 mm 4H-SIC zwykle wymaga 7–10 dni ciągłego wzrostu w temperaturze 2200 ° C.

3. Jaki odsetek globalnej produkcji SIC wykorzystuje proces Achesona?

Około 75% klasy ściernej i 40% SIC klasy metalurgicznej opiera się na piecach achezonowych.

4. Czy krzemowe węglika można poddać recyklingowi?

Tak, do 90% kół szlifowania SIC jest poddawanych recyklingowi w materiały oporne na oporne materiały lub ścierne drogowe poprzez kruszenie i separację magnetyczną.

5. Jaka jest główna bariera dla szerszej adopcji SIC w półprzewodnikach?

Koszty płytki pozostają o 5–8 razy wyższe niż krzem z powodu złożonego wzrostu kryształów i niższych plonów, chociaż ceny spadają 15% rocznie.