Menu di contenuto

● I fondamenti del carburo di silicio

● Metodi di produzione industriale

>> 1. Il processo di Acheson

>> 2. Trasporto di vapore fisico (PVT)

>> 3. Deposizione di vapore chimico (CVD)

● Innovazioni moderne nella produzione di massa in carburo di silicio

>> Ottimizzazione del processo guidata dall'IA

>> Tecnologia di grande fornace

>> Riciclaggio e sostenibilità

● Applicazioni di carburo di silicio prodotto in serie

● Sfide nella produzione su scala industriale

● Tendenze future

● Conclusione

● FAQ

>> 1. Perché il carburo di silicio è preferito sul silicio nell'elettronica di potenza?

>> 2. Quanto tempo ci vuole per far crescere un singolo cristallo SIC usando PVT?

>> 3. Quale percentuale di produzione SIC globale utilizza il processo di Acheson?

>> 4. Il carburo di silicio può essere riciclato?

>> 5. Qual è la principale barriera all'adozione più ampia di SIC nei semiconduttori?

Il carburo di silicio (SIC) è diventato un materiale di pietra miliare per le industrie che richiedono durata estrema, stabilità termica ed efficienza elettrica. La sua produzione di massa sfrutta i processi industriali avanzati raffinati nel corso di decenni, combinando la sintesi ad alta temperatura, ingegneria di precisione e automazione all'avanguardia. Questo articolo esplora le metodologie, le sfide e le innovazioni che guidano Produzione di massa in carburo di silicio , fornendo approfondimenti sul suo ruolo critico in settori come energia, difesa e produzione avanzata.

I fondamenti del carburo di silicio

Il carburo di silicio è un composto sintetico di silicio e carbonio, rinomato per la sua eccezionale durezza (9,5 MOHS), conducibilità termica (120-490 W/m · K) e inerzia chimica. A differenza della moissanite naturale, la SiC industriale viene prodotta sinteticamente per soddisfare severi requisiti di purezza e strutturale.

Metodi di produzione industriale

1. Il processo di Acheson

Sviluppato nel 1891 da Edward Acheson, questo metodo rimane il più ampiamente utilizzato per la sintesi di SiC in blocco.

Passaggi:

1. Preparazione delle materie prime: sabbia di silice di alta purezza (SIO₂) e coke di petrolio (C) sono miscelati in un rapporto 1: 3.

2. Misurazione del forno: la miscela viene caricata in un forno di resistenza elettrica foderata a grafite.

3. Fase di reazione: temperature superiori a 2.500 ° C innescano la reazione:

SIO 2+3C → SIC +2CO

4. Raffreddamento ed estrazione: dopo 36–48 ore, il forno si raffredda e i cristalli di SIC grezzi vengono estratti dal nucleo di grafite.

5. Crushing & Classing: il materiale è polverizzato e ordinato in graniglia di dimensioni per abrasivi, refrattari o ulteriore elaborazione.

Vantaggi:

-conveniente per output su larga scala.

- Adatto a SIC abrasivo e metallurgico.

Limitazioni:

- ad alta intensità di energia (fino a 12 mWh per tonnellata).

- Puralità limitata (95-98%) a causa di impurità residue come ferro e alluminio.

2. Trasporto di vapore fisico (PVT)

Il PVT domina la produzione di wafer SIC a cristallo singolo per l'elettronica.

Passaggi:

1. Sublimazione: la polvere SIC viene riscaldata a ~ 2.400 ° C in un vuoto, vaporizzando in gas SI, Si₂C e SIC₂.

2. Cressione di cristalli: vapori condensano su un cristallo di semi più fresco, formando un lingotto a cristallo singolo.

3. Elaborazione del wafer: il lingotto viene tagliato in wafer usando sega a filo diamantato e lucidato alla morbidezza su nanoscala.

Vantaggi:

-Produce cristalli 4H-SIC e 6H-SIC per dispositivi di alimentazione.

-Abilita il doping (ad es., Azoto per n-type, alluminio per tipo p).

Sfide:

- tassi di crescita lenti (0,2-2 mm/ora).

- alta densità di difetto rispetto al silicio.

3. Deposizione di vapore chimico (CVD)

CVD deposita strati SIC ultra-puri su substrati come grafite o silicio.

Passaggi:

1. INTRODUZIONE DI GAS: Silano (Sih₄) e metano (CH₄) vengono immessi in una camera a vuoto.

2. Decomposizione termica: a 1.200-1.600 ° C, i gas reagiscono per formare SIC sul substrato:

SIH 4+CH 4→ SIC +4H2

3. Controllo dello spessore dello strato: la durata del processo determina lo spessore del rivestimento (1–100 µm).

Applicazioni:

- Rivestimenti protettivi per lame di turbina.

- Substrati a specchio per telescopi spaziali.

Innovazioni moderne nella produzione di massa in carburo di silicio

Ottimizzazione del processo guidata dall'IA

- Controllo della temperatura: gli algoritmi di apprendimento automatico regolano i parametri del forno in tempo reale, riducendo l'uso di energia del 15%.

- Rilevamento dei difetti: i sistemi di visione informatica identificano le imperfezioni dei cristalli durante la crescita del PVT, migliorando la resa del 30%.

Tecnologia di grande fornace

- Il ridimensionamento dei forni a base di acheson a lunghezze di 10 metri aumenta la produzione batch del 400%.

- I sistemi di ricarica automatizzati riducono i costi del lavoro e i rischi di contaminazione.

Riciclaggio e sostenibilità

- Le emissioni di CO dai reattori di Acheson vengono catturate e convertite in acido formico.

- I fanghi SIC dal taglio del wafer vengono riproposti per mattoni refrattari.

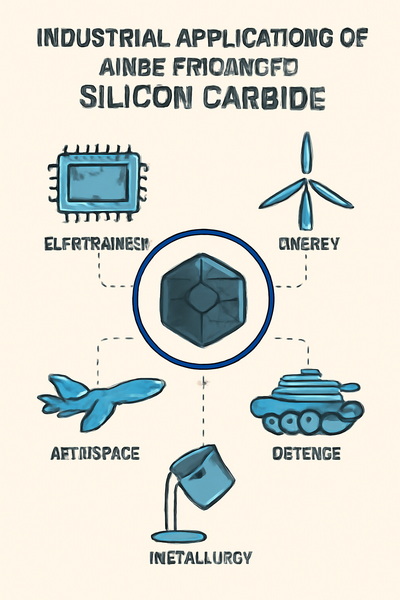

Applicazioni di carburo di silicio prodotto in serie

| Industria |

utilizzo del |

settore |

| Elettronica |

EV inverter |

10 volte più alta efficienza di commutazione |

| Energia |

Inverter del pannello solare |

25% ridotto perdita di energia |

| Aerospaziale |

Rivestimenti per lama della turbina |

Resistenza all'ossidazione di 1.500 ° C. |

| Difesa |

Armatura placcatura |

Stopping Power vs. 20mm AP Rounds |

| Metallurgia |

Crucible per metallo fuso |

3x durata della vita più lunga vs. allumina |

Sfide nella produzione su scala industriale

1. Costi energetici: il 60% delle spese di produzione SIC deriva dall'elettricità.

2. Difetti di cristallo: lussazioni nei wafer coltivati in PVT Limita i rendimenti dei dispositivi.

3. Fornitura di grafite: l'80% della grafite di alta purezza proviene dalla Cina, creando rischi della catena di approvvigionamento.

Tendenze future

- Adozione del wafer da 8 pollici: il passaggio da 150 mm a 200 mm potrebbe ridurre i costi del chip del 35%.

- Epitassia di fase liquida: le tecniche emergenti promettono strati SIC privi di difetti a 1.800 ° C.

Conclusione

La produzione di massa in carburo di silicio si è evoluta da processi batch artigianali a sistemi altamente automatizzati in grado di fornire sia megatoni di grana abrasiva che wafer da 200 mm senza difetti. Poiché i veicoli di energia rinnovabile e veicoli elettrici guidano la domanda, i produttori stanno investendo $ 4 miliardi all'anno per perfezionare le tecniche di crescita dei cristalli, adottare tecnologie di settore 4.0 e forniture per materie prime sicure. Con la sua combinazione senza pari di proprietà termiche, elettriche e meccaniche, SIC è pronto a rivoluzionare le industrie dal calcolo quantistico all'aviazione ipersonica.

FAQ

1. Perché il carburo di silicio è preferito sul silicio nell'elettronica di potenza?

Il più ampio gap di banda di SIC (3,3 eV vs. 1,1 eV) consente il funzionamento a temperature e tensioni più elevate, riducendo le perdite di energia fino al 70% negli inverter EV.

2. Quanto tempo ci vuole per far crescere un singolo cristallo SIC usando PVT?

Un Boule 4H-SIC da 150 mm di diametro richiede in genere 7-10 giorni di crescita continua a 2.200 ° C.

3. Quale percentuale di produzione SIC globale utilizza il processo di Acheson?

Circa il 75% di grado abrasivo e il 40% di SIC di livello metallurgico si basano su forni di Acheson.

4. Il carburo di silicio può essere riciclato?

Sì, fino al 90% delle ruote di macinazione SiC vengono riciclati in materiali refrattari o abrasivi stradali attraverso la frantumazione e la separazione magnetica.

5. Qual è la principale barriera all'adozione più ampia di SIC nei semiconduttori?

I costi di wafer rimangono 5-8x superiori al silicio a causa della complessa crescita dei cristalli e dei rendimenti inferiori, sebbene i prezzi diminuiscano del 15% all'anno.