Meniul Conținut

● Fundamentele carburii de siliciu

● Metode de fabricație industrială

>> 1. Procesul Acheson

>> 2. Transportul fizic al vaporilor (PVT)

>> 3. Depunerea chimică în vapori (CVD)

● Inovații moderne în producția de masă de carbură de siliciu

>> Optimizarea proceselor bazată pe inteligență artificială

>> Tehnologia cuptorului mare

>> Reciclare și durabilitate

● Aplicații ale carburii de siliciu produse în masă

● Provocări în producția la scară industrială

● Tendințe viitoare

● Concluzie

● FAQ

>> 1. De ce este preferată carbura de siliciu față de siliciu în electronica de putere?

>> 2. Cât timp durează creșterea unui singur cristal de SiC folosind PVT?

>> 3. Ce procent din producția globală de SiC utilizează procesul Acheson?

>> 4. Carbura de siliciu poate fi reciclată?

>> 5. Care este principala barieră în calea adoptării mai largi de SiC în semiconductori?

Carbura de siliciu (SiC) a devenit un material de bază pentru industriile care necesită durabilitate extremă, stabilitate termică și eficiență electrică. Producția sa în masă folosește procese industriale avansate rafinate de-a lungul deceniilor, combinând sinteza la temperatură înaltă, ingineria de precizie și automatizarea de ultimă oră. Acest articol explorează metodologiile, provocările și inovațiile care conduc producție în masă de carbură de siliciu , oferind informații despre rolul său critic în sectoare precum energia, apărarea și producția avansată.

Fundamentele carburii de siliciu

Carbura de siliciu este un compus sintetic de siliciu și carbon, renumit pentru duritatea sa excepțională (9,5 Mohs), conductivitatea termică (120–490 W/m·K) și inerția chimică. Spre deosebire de moissanit natural, SiC industrial este produs sintetic pentru a îndeplini cerințele stricte de puritate și structurale.

Metode de fabricație industrială

1. Procesul Acheson

Dezvoltată în 1891 de Edward Acheson, această metodă rămâne cea mai utilizată pentru sinteza SiC în vrac.

Pași:

1. Pregătirea materiei prime: Nisipul de siliciu de înaltă puritate (SiO₂) și cocsul de petrol (C) sunt amestecate într-un raport de 1:3.

2. Ansamblu cuptor: Amestecul este încărcat într-un cuptor cu rezistență electrică căptușit cu grafit.

3. Faza de reacție: Temperaturile care depășesc 2.500°C declanșează reacția:

SiO 2+3C→SiC+2CO

4. Răcire și extracție: După 36-48 de ore, cuptorul se răcește, iar cristalele de SiC brut sunt extrase din miezul de grafit.

5. Zdrobire și clasificare: Materialul este pulverizat și sortat în dimensiuni de granulație pentru abrazivi, materiale refractare sau prelucrare ulterioară.

Avantaje:

- Eficient din punct de vedere al costurilor pentru producția la scară largă.

- Potrivit pentru SiC abraziv și metalurgic.

Limitări:

- Consum mare de energie (până la 12 MWh pe tonă).

- Puritate limitată (95–98%) datorită impurităților reziduale precum fierul și aluminiul.

2. Transportul fizic al vaporilor (PVT)

PVT domină producția de wafer-uri monocristaline de SiC pentru electronice.

Pași:

1. Sublimare: pulberea de SiC este încălzită la ~2400°C în vid, vaporizându-se în gaze Si, Si₂C și SiC₂.

2. Creșterea cristalelor: Vaporii se condensează pe un cristal de semințe mai rece, formând un lingou cu un singur cristal.

3. Prelucrare a napolitanelor: lingoul este tăiat în napolitane folosind ferăstrău cu sârmă de diamant și lustruit la o netezime la scară nanometrică.

Avantaje:

- Produce cristale 4H-SiC și 6H-SiC pentru dispozitive de alimentare.

- Permite dopajul (de exemplu, azot pentru tipul n, aluminiu pentru tipul p).

Provocări:

- Rate lente de creștere (0,2–2 mm/oră).

- Densitate mare a defectelor comparativ cu siliciul.

3. Depunerea chimică în vapori (CVD)

CVD depune straturi de SiC ultrapur pe substraturi precum grafitul sau siliciul.

Pași:

1. Introducere în gaz: silanul (SiH₄) și metanul (CH₄) sunt introduse într-o cameră de vid.

2. Descompunere termică: La 1.200–1.600°C, gazele reacţionează pentru a forma SiC pe substrat:

SiH 4+CH 4→SiC+4H2

3. Controlul grosimii stratului: Durata procesului determină grosimea stratului (1–100 µm).

Aplicatii:

- Acoperiri de protecție pentru paletele turbinei.

- Substraturi oglinzi pentru telescoape spațiale.

Inovații moderne în producția de masă de carbură de siliciu

Optimizarea proceselor bazată pe inteligență artificială

- Controlul temperaturii: algoritmii de învățare automată ajustează parametrii cuptorului în timp real, reducând consumul de energie cu 15%.

- Detectarea defectelor: sistemele de viziune computerizată identifică imperfecțiunile cristalului în timpul creșterii PVT, îmbunătățind randamentul cu 30%.

Tehnologia cuptorului mare

- Scalarea cuptoarelor Acheson la lungimi de 10 metri crește randamentul lotului cu 400%.

- Sistemele automate de încărcare reduc costurile cu forța de muncă și riscurile de contaminare.

Reciclare și durabilitate

- Emisiile de CO de la reactoarele Acheson sunt captate și transformate în acid formic.

- Nămolul SiC de la tăierea napolitanelor este reutilizat pentru cărămizi refractare.

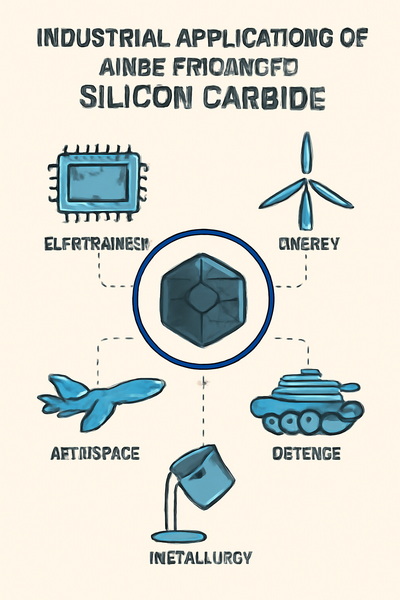

Aplicații ale carburii de siliciu produse în masă

| în industrie |

de caz de utilizare |

Beneficiu |

| Electronice |

invertoare EV |

Eficiență de comutare de 10 ori mai mare |

| Energie |

Invertoare cu panouri solare |

Pierderi de energie reduse cu 25%. |

| Aerospațial |

Acoperiri ale palelor turbinei |

Rezistență la oxidare 1.500°C |

| Apărare |

Armurarie |

Putere de oprire față de rundele AP de 20 mm |

| Metalurgie |

Creuzete pentru metal topit |

Durată de viață de 3 ori mai mare față de alumină |

Provocări în producția la scară industrială

1. Costuri cu energia: 60% din cheltuielile de producție SiC provin din energie electrică.

2. Defecte de cristal: dislocațiile în vaferele cultivate cu PVT limitează randamentele dispozitivului.

3. Aprovizionarea cu grafit: 80% din grafitul de înaltă puritate provine din China, creând riscuri pentru lanțul de aprovizionare.

Tendințe viitoare

- Adoptarea napolitanelor de 8 inchi: trecerea de la napolitanele de 150 mm la 200 mm ar putea reduce costurile cu cip cu 35%.

- Epitaxie în fază lichidă: tehnicile emergente promit straturi de SiC fără defecte la 1.800°C.

Concluzie

Producția de masă de carbură de siliciu a evoluat de la procese în loturi artizanale la sisteme extrem de automatizate capabile să livreze atât megatone de granulație abrazivă, cât și napolitane de 200 mm fără defecte. Pe măsură ce energia regenerabilă și vehiculele electrice stimulează cererea, producătorii investesc 4 miliarde de dolari anual pentru a perfecționa tehnicile de creștere a cristalelor, pentru a adopta tehnologiile Industrie 4.0 și pentru a asigura aprovizionarea cu materii prime. Cu combinația sa de neegalat de proprietăți termice, electrice și mecanice, SiC este gata să revoluționeze industriile de la calculul cuantic la aviația hipersonică.

FAQ

1. De ce este preferată carbura de siliciu față de siliciu în electronica de putere?

Bandgap-ul mai larg al SiC (3,3 eV față de 1,1 eV) permite funcționarea la temperaturi și tensiuni mai ridicate, reducând pierderile de energie cu până la 70% în invertoarele EV.

2. Cât timp durează creșterea unui singur cristal de SiC folosind PVT?

O boule 4H-SiC cu diametrul de 150 mm necesită de obicei 7-10 zile de creștere continuă la 2.200°C.

3. Ce procent din producția globală de SiC utilizează procesul Acheson?

Aproximativ 75% din SiC de calitate abrazivă și 40% din SiC de calitate metalurgică se bazează pe cuptoarele Acheson.

4. Carbura de siliciu poate fi reciclată?

Da, până la 90% dintre roțile de șlefuit SiC sunt reciclate în materiale refractare sau abrazive rutiere prin zdrobire și separare magnetică.

5. Care este principala barieră în calea adoptării mai largi de SiC în semiconductori?

Costurile plachetelor rămân de 5-8 ori mai mari decât siliciul din cauza creșterii complexe a cristalelor și a randamentelor mai mici, deși prețurile scad cu 15% anual.