Meniu de conținut

● Introducere

● Ce este carbura de tungsten?

● Procesul de fabricație: un ghid pas cu pas

>> 1. Pregătirea pulberii

>> 2. Amestecarea cu liantul

>> 3. Milling

>> 4. Adăugarea liantului (ceară)

>> 5. Pressing

>> 6. PRESINGRARE

>> 7. Prelucrare (stare pre-sintersă)

>> 8. Sintering

>> 9. măcinare și finisare

>> 10. Acoperire (opțional)

● Aplicații de sfaturi de tăiere a carburilor din Tungsten

● Avantajele sfaturilor de tăiere a carburilor din Tungsten

● Provocări în prelucrarea carburii de tungsten

● Controlul calității și testarea

● Tehnici avansate și tendințe viitoare

● Concluzie

● FAQ

>> 1. Care este avantajul principal al utilizării sfaturilor de tăiere a carburilor de tungsten?

>> 2. Ce materiale pot fi prelucrate folosind sfaturi de tăiere a carburilor de tungsten?

>> 3. Cum îmbunătățește adăugarea cobaltului proprietățile carburii de tungsten?

>> 4. Care sunt unele acoperiri obișnuite utilizate pe vârfurile de tăiere a carburii de tungsten și ce beneficii oferă?

>> 5. Care sunt provocările în prelucrarea carburii de tungsten în sine?

● Citări:

Introducere

Sfaturile de tăiere a carburii de tungsten sunt componente esențiale în diferite operații de prelucrare, apreciate pentru duritatea, rezistența la uzură și capacitatea de a menține o tăiere ascuțită la temperaturi ridicate [9] [10]. Aceste proprietăți le fac ideale pentru tăierea materialelor precum oțel, aluminiu, compozite și chiar alte carburi [2] [5] [10]. Acest articol explorează procesul de fabricație al Sfaturi de tăiere a carburii de tungsten , de la pregătirea inițială a pulberii până la etapele finale de sinterizare și acoperire. De asemenea, vom discuta despre aplicații, avantaje și întrebări frecvente despre aceste instrumente.

Ce este carbura de tungsten?

Carbura de tungsten este un material compozit fabricat din tungsten și atomi de carbon, de obicei cu un liant metalic precum cobalt [1] [7]. Materialul rezultat este excepțional de greu, cu niveluri de duritate între diamant și safir și aproximativ de două ori greutatea fierului [4]. Duritatea ridicată și rezistența la căldură o fac potrivită pentru aplicații de prelucrare de mare viteză [2].

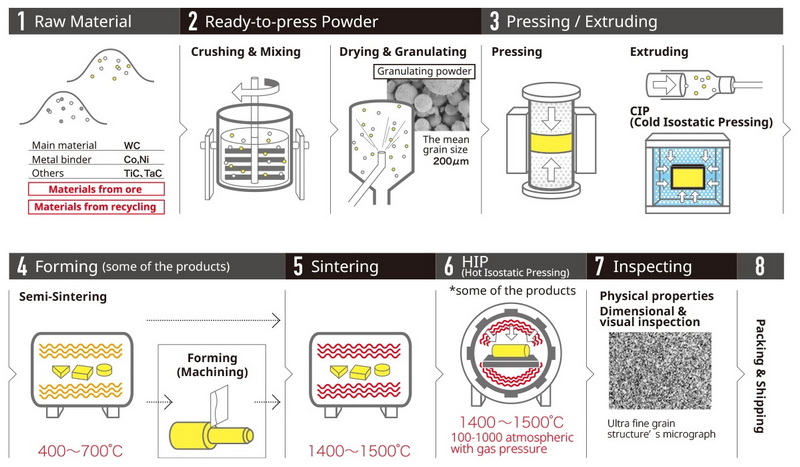

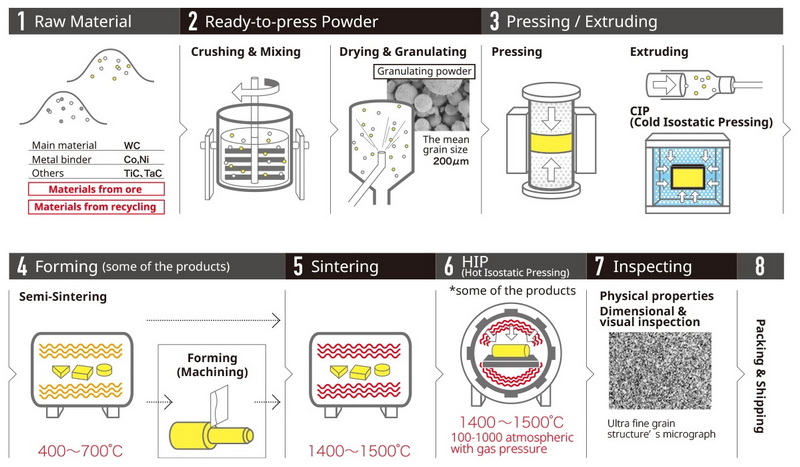

Procesul de fabricație: un ghid pas cu pas

Fabricarea sfaturilor de tăiere a carburii de tungsten implică mai multe etape cheie, fiecare critic pentru realizarea proprietăților și performanței dorite [1].

1. Pregătirea pulberii

Primul pas implică amestecarea metalului de tungsten, a negrului de carbon și a oxizilor metalici [1]. Acest amestec este apoi încălzit până la legăturile de carbon cu tungstenul într -un proces numit carburizare [1].

Amestecați negru de carbon, metal de tungsten și metal [1].

Apoi încălziți amestecul până la legăturile de carbon cu tungstenul (carburisuri) [1].

Rezultatul este pulberea de carbură de tungsten [1].

2. Amestecarea cu liantul

Pulberea de carbură de tungsten este amestecată cu un material de liant, de obicei cobalt [1] [7]. Cobalt acționează ca un 'lipici ' pentru a ține împreună boabele de carbură [7]. Amestecul conține de obicei între 6% și 16% cobalt în greutate [1].

Amestecați pulberea de carbură de tungsten cu ceară și cobalt [1].

3. Milling

Amestecul este apoi măcinat pentru a asigura o distribuție uniformă a boabelor de carbură de tungsten și cobalt [1]. Frezarea cu bile, folosind bile de carbură de tungsten, este o metodă comună pentru a obține chiar dispersia [1].

Luați acest lucru și amestecați foarte bine folosind o moară cu bile [1].

Acest lucru vă oferă o pulbere finală [1].

4. Adăugarea liantului (ceară)

Se adaugă ceară la amestecul de pulbere ca liant [1]. Ceara ajută la menținerea pulberii împreună și oferă lubrifiere în timpul procesului de presare [1].

Această pulbere este apoi uscată și se adaugă ceară ca liant [1]. Ceara ține pulberea împreună și o face oarecum alunecoasă, astfel încât să apese în forme bine [1].

5. Pressing

Pulberea este plasată într -o matriță și presată în forma dorită [1] [4]. Acest lucru poate fi obținut prin diferite metode, inclusiv presarea uniaxială, presarea izostatică sau extrudarea [4].

Puneți pulberea finală într -o matriță și apăsați -o la forma dorită [1].

6. PRESINGRARE

Compacturile presate sunt apoi prezinterate într -un cuptor atmosferă controlată la temperaturi cuprinse între 1.000 ° F și 1.500 ° F [1]. Acest proces elimină ceara și face ca materialul să se lipească, rezultând o consistență asemănătoare cretei [1].

Încălziți (PRESINTER) Pulberea finală presată suficient, astfel încât să se lipească împreună ca creta moale [1].

7. Prelucrare (stare pre-sintersă)

Materialul prezinerat, deși este încă moale, poate fi prelucrat cu ușurință în forma dorită finală [1]. Aceasta permite o modelare precisă înainte de întărirea finală [1].

Luați creta moale și faceți prelucrarea / modelarea finală [1].

8. Sintering

Părțile prelucrate suferă de sinterizare finală într-un cuptor de înaltă presiune, cu o atmosferă specială [1] [4]. Sinterizarea este de obicei efectuată la temperaturi în jur de 1400 ° C [4]. Acest proces face ca materialul să se micșoreze și să se densifice, obținând duritatea și puterea finală [1].

Puneți piesele moi de cretă într -un cuptor foarte cald, de înaltă presiune, special și faceți sinterul final [1].

Pulberea gătește, se micșorează și devine foarte grea [1].

9. măcinare și finisare

După sinterizare, vârfurile de tăiere a carburii de tungsten sunt la sol pentru a atinge dimensiunile finale și finisajul suprafeței [7] [9]. Roțile de măcinare a diamantului sunt utilizate în mod obișnuit datorită durității extreme a materialului [9].

10. Acoperire (opțional)

Pentru a îmbunătăți în continuare performanța și durata de viață a vârfurilor de tăiere, pot fi aplicate acoperiri [7]. Acoperirile comune includ nitrură de titan (TIN), carbonitrură de titan (TICN) și oxid de aluminiu (AL2O3) [7]. Aceste acoperiri îmbunătățesc rezistența la uzură, reduc frecarea și cresc viteza de tăiere [7].

Sarcina negativă puternică se aplică inserțiilor [7]. O bucată de titan, sau titan și aluminiu este instalată pe peretele sau podeaua cuptorului [7]. Metalul este vaporizat fie de un arc electric, fie de un fascicul de electroni, eliberarea ionilor metalici încărcați pozitiv [7]. Acești ioni sunt atrași de inserțiile încărcate negativ [7]. Se adaugă azotul și metanul, după caz, pentru a obține diferitele tipuri de acoperiri [7].

Aplicații de sfaturi de tăiere a carburilor din Tungsten

Sfaturile de tăiere a carburii de tungsten sunt utilizate într -o gamă largă de aplicații datorită proprietăților lor excepționale [8] [10].

- Frezarea: fabricile de capăt din carbură sunt utilizate în mod obișnuit pentru îndepărtarea materialelor, oferind un finisaj neted și precis pe materiale precum aluminiu, oțel și titan [5].

- foraj: exercițiile din carbură sunt ideale pentru crearea de găuri în materiale precum oțel, aluminiu și fontă, rezumând temperaturi și viteze ridicate [5].

- Turnarea: inserțiile de carbură sunt utilizate în operațiunile de întoarcere, care implică rotirea piesei de lucru în timp ce instrumentul de tăiere elimină materialul [5].

- REAMING: Râsurile de carbură sunt utilizate pentru a mări și a termina găurile existente, producând un finisaj neted și precis [5].

- Ferăstrău: carbura de tungsten este folosită în lame de ferăstrău pentru tăierea diverselor materiale, oferind o duritate ridicată și rezistență la uzură [10].

Avantajele sfaturilor de tăiere a carburilor din Tungsten

- Duritate ridicată: permite tăierea materialelor dure [5].

- Rezistența la uzură: prelungește durata de viață a sculei, reducând nevoia de înlocuire frecventă [5].

- Rezistența la căldură: menține performanța de tăiere la temperaturi ridicate [2].

- Versatilitate: potrivit pentru prelucrarea unei game largi de materiale, inclusiv lemn, metale, materiale plastice și compozite [2].

- Precizie: oferă finisaje netede și precise [5].

Provocări în prelucrarea carburii de tungsten

Datorită durității sale extreme, prelucrarea carburii de tungsten reprezintă provocări semnificative [9]. Procesele tradiționale de prelucrare, cum ar fi transformarea, freza și forajul nu sunt eficiente [9]. Sunt necesare tehnici speciale, cum ar fi șlefuirea diamantului, prelucrarea cu descărcare electrică (EDM) și utilizarea instrumentelor PCD (diamant policristalin) sau CBN (nitru de bor cubic) [9].

Controlul calității și testarea

Pe parcursul procesului de fabricație, sunt implementate măsuri riguroase de control al calității pentru a se asigura că sfaturile de tăiere îndeplinesc specificațiile necesare. Aceste măsuri includ:

- Analiza pulberii: Verificarea compoziției, a mărimii particulelor și a purității carburii de tungsten și a pulberilor de cobalt.

- Măsurarea densității: asigurarea părților presate și sinterizate atinge densitatea dorită.

- Testarea durității: măsurarea durității sfaturilor de tăiere folosind metode precum testele de duritate Rockwell sau Vickers.

- Analiză microstructurală: examinarea microstructurii materialului pentru a asigura dimensiunea și distribuția uniformă a cerealelor.

- Inspecție dimensională: Verificarea dimensiunilor și toleranțelor vârfurilor de tăiere.

- Testarea performanței de tăiere: evaluarea performanței de tăiere a sfaturilor în diferite condiții de prelucrare.

Tehnici avansate și tendințe viitoare

Fabricarea vârfurilor de tăiere a carburilor de tungsten evoluează continuu odată cu dezvoltarea de noi tehnici și tehnologii. Unele progrese notabile includ:

-Carburi nano-structurate: folosind pulberi de carbură de tungsten de dimensiuni nano pentru a îmbunătăți duritatea, rezistența și rezistența la uzură a vârfurilor de tăiere.

- Fabricarea aditivă: utilizarea tehnicilor de imprimare 3D pentru a crea geometrii complexe de vârf de tăiere cu caracteristici de performanță îmbunătățite.

- Tehnologii avansate de acoperire: Dezvoltarea de noi materiale și metode de acoperire pentru a îmbunătăți rezistența la uzură, stabilitatea termică și capacitățile de tăiere a vitezei vârfurilor.

Concluzie

Sfaturile de tăiere a carburii de tungsten sunt instrumente indispensabile în prelucrarea modernă, oferind o combinație unică de duritate, rezistență la uzură și rezistență la căldură [9] [10]. Procesul de fabricație implică o serie de pași controlați cu atenție, de la prepararea pulberii și amestecarea la presare, sinterizare și acoperire [1]. Progresele continue ale materialelor, tehnicilor și tehnologiilor îmbunătățesc în continuare performanța și extinde aplicațiile acestor instrumente esențiale de tăiere.

FAQ

1. Care este avantajul principal al utilizării sfaturilor de tăiere a carburilor de tungsten?

Sfaturile de tăiere a carburii de tungsten oferă o combinație superioară de duritate, rezistență la uzură și rezistență la căldură, permițându -le să mențină o tăiere ascuțită și să ofere performanțe constante în aplicații de prelucrare solicitante [9] [10].

2. Ce materiale pot fi prelucrate folosind sfaturi de tăiere a carburilor de tungsten?

Sfaturile de tăiere a carburii de tungsten pot prelucra eficient o mare varietate de materiale, inclusiv lemn de esenta tare, rasinoase, placaj, MDF, chipboard, aluminiu, metale neferoase, compozite din plastic, fibră de sticlă și spumă [2].

3. Cum îmbunătățește adăugarea cobaltului proprietățile carburii de tungsten?

Cobalt acționează ca un liant, ținând împreună boabele de carbură de tungsten [1] [7]. Îmbunătățește duritatea și puterea materialului, păstrându -și duritatea și rezistența la uzură [7].

4. Care sunt unele acoperiri obișnuite utilizate pe vârfurile de tăiere a carburii de tungsten și ce beneficii oferă?

Acoperirile comune includ nitrură de titan (TIN), carbonitrură de titan (TICN) și oxid de aluminiu (AL2O3) [7]. Aceste acoperiri îmbunătățesc rezistența la uzură, reduc frecarea și cresc viteza de tăiere [7].

5. Care sunt provocările în prelucrarea carburii de tungsten în sine?

Datorită durității sale extreme, carbura de tungsten nu poate fi prelucrată folosind metode tradiționale [9]. Sunt necesare tehnici speciale, cum ar fi șlefuirea diamantului și prelucrarea cu descărcare electrică (EDM) [9].

Citări:

[1] https://carbideprocesss.com/pages/carbide-parts/tungsten-carbide-tips.html

]

[3] https://www.ee.cityu.edu.hk/~gchen/pdf/writing.pdf

[4] https://www.mmc-carbide.com/in/technical_information/tec_guide/tec_guide_carbide

]

[6] https://blog.csdn.net/qq_34917728/article/details/125122327

[7] https://todaysmachiningworld.com/magazine/how-it-works-making-tungsten-carbide-cuutting-tools/

[8] https://www.7leaders.com/blog/tungsten-carbide

[9] https://www.hit-tw.com/newsdetails.aspx?nid=298

[10] https://www.sollex.se/en/blog/post/about-chemed-tungsten-carbide-applications-part-1