Tartalommenü

● Bevezetés

● Mi a volfrám -karbid?

● A gyártási folyamat: lépésről lépésre útmutató

>> 1. Por előkészítése

>> 2. keverés kötőanyaggal

>> 3. maró

>> 4. Binder (viasz) hozzáadása

>> 5. Préselés

>> 6. ELLENŐRZÉS

>> 7. megmunkálás (előre-benyújtott állapot)

>> 8. Szinterezés

>> 9. őrlés és befejezés

>> 10. bevonat (opcionális)

● A volfrám -karbid vágási tippek alkalmazása

● A volfrám -karbid vágási tippek előnyei

● Kihívások a volfrám -karbid megmunkálásában

● Minőség -ellenőrzés és tesztelés

● Fejlett technikák és jövőbeli trendek

● Következtetés

● GYIK

>> 1. Mi az elsődleges előnye a volfrám -karbid vágási tippek használatának?

>> 2. Milyen anyagokat lehet megmunkálni volfrám -karbid vágási tippekkel?

>> 3. Hogyan javítja a kobalt hozzáadása a volfrám -karbid tulajdonságait?

>> 4. Milyen általános bevonatok használják a volfrám -karbid vágási tippeket, és milyen előnyöket kínálnak?

>> 5. Melyek a kihívások a volfrám -karbid megmunkálásában?

● Idézetek:

Bevezetés

A volfrám -karbidvágási tippek alapvető elemek a különféle megmunkálási műveletek során, amelyek keménységük, kopásállóságuk és az éles vágóélesség magas hőmérsékleten történő fenntartására képesek [9] [10]. Ezek a tulajdonságok ideálissá teszik őket olyan anyagok vágására, mint acél, alumínium, kompozitok és még más karbidok is [2] [5] [10]. Ez a cikk feltárja a gyártási folyamatát Tungsten karbidvágási tippek, a kezdeti por előkészítésétől a végső szinteredési és bevonási szakaszokig. Megvitatjuk az alkalmazásokat, az előnyöket és a gyakran feltett kérdéseket ezekkel az eszközökkel kapcsolatban.

Mi a volfrám -karbid?

A volfrám -karbid egy kompozit anyag, amelyet volfrám- és szénatomokból készítenek, jellemzően fém kötőanyaggal, mint például a kobalt [1] [7]. A kapott anyag kivételesen nehéz, keménységi szint a gyémánt és a zafír között, és körülbelül kétszerese a vas súlyának [4]. Magas keménysége és hőállósága teszi alkalmassá a nagysebességű megmunkálási alkalmazásokra [2].

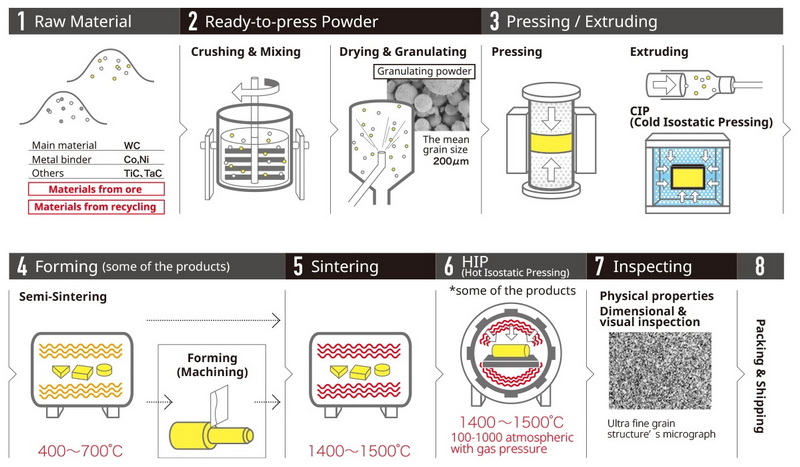

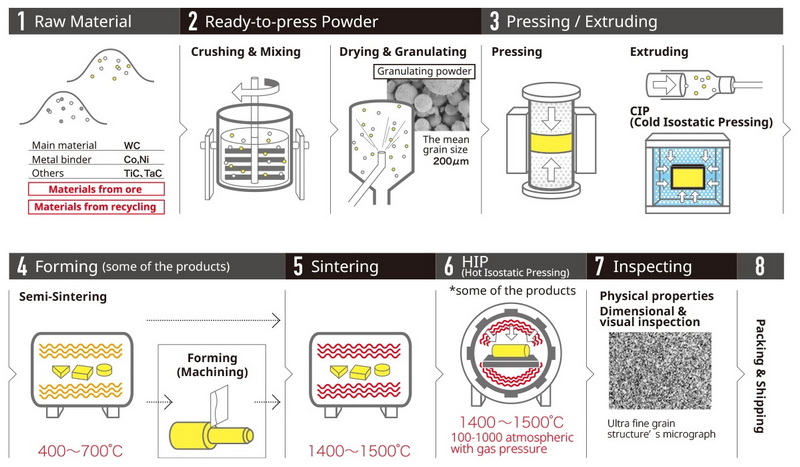

A gyártási folyamat: lépésről lépésre útmutató

A volfrám -karbidvágási tippek gyártása több kulcsfontosságú lépést foglal magában, amelyek mindegyike kritikus a kívánt tulajdonságok és teljesítmény elérése érdekében [1].

1. Por előkészítése

Az első lépés magában foglalja a volfrámfém, a szén fekete és a fém -oxidok keverését [1]. Ezt az elegyet ezután addig melegítjük, amíg a szén -dioxid -kötés a volfrámhoz egy karburizációnak nevezett folyamatban [1].

Keverje össze a szénfekete, a volfrám fém- és fém -oxidokat [1].

Ezután melegítse a keveréket, amíg a szén nem köti a volfrámot (carburises) [1].

Az eredmény a volfrám -karbid por [1].

2. keverés kötőanyaggal

A volfrám -karbidport összekeverik egy kötőanyaggal, általában kobaltokkal [1] [7]. A kobalt 'ragasztóként' működik, hogy a karbid szemcséket együtt tartsa [7]. A keverék általában 6% és 16% kobaltot tartalmaz [1].

Keverje össze a volfrám -karbidport viasszal és kobaltjával [1].

3. maró

Az elegyet ezután őrlik, hogy biztosítsuk a volfrám -karbid szemcsék és a kobalt egyenletes eloszlását [1]. A gömbmarálás, volfrám -karbidgolyók felhasználásával, egy gyakori módszer a diszpergálás elérésére [1].

Vedd ezt, és nagyon alaposan keverjük össze egy golyó malom segítségével [1].

Ez ad egy végső port [1].

4. Binder (viasz) hozzáadása

A viasz hozzáadódik a porkeverékhez kötőanyagként [1]. A viasz segít a por együtt tartásában, és kenést biztosít a sürgetési folyamat során [1].

Ezt a port ezután szárítják, és a viaszt kötőanyagként adják hozzá [1]. A viasz együtt tartja a port, és kissé csúszóssá teszi, így jól alakul ki [1].

5. Préselés

A port egy penészbe helyezzük, és a kívánt alakba szorítják [1] [4]. Ez különféle módszerekkel érhető el, beleértve az egytengelyes sajtót, az izosztatikus sajtót vagy az extrudálást [4].

Helyezze a végső port egy penészbe, és nyomja meg a kívánt alakhoz [1].

6. ELLENŐRZÉS

A préselt tömörítéseket ezután ellenőrzött légköri kemencében, 1000 ° F és 1500 ° F közötti hőmérsékleten tartják [1]. Ez a folyamat eltávolítja a viaszot, és az anyagot összeáll, és krétaszerű állagot eredményez [1].

Melegítse (Presinter) a préselt, végső porot, így összeáll, mint a lágy kréta [1].

7. megmunkálás (előre-benyújtott állapot)

A Presintered anyag, bár még mindig puha, könnyen megmunkálható a végső kívánt alakba [1]. Ez lehetővé teszi a pontos kialakítást a végső edzés előtt [1].

Vegye ki a lágy krétát, és végezze el a végső megmunkálást / formázást [1].

8. Szinterezés

A megmunkált alkatrészek végső szinteredést végeznek egy magas hőmérsékleten, nagynyomású kemencében, speciális légkörben [1] [4]. A szinteredést általában 1400 ° C körüli hőmérsékleten hajtják végre [4]. Ez a folyamat azt okozza, hogy az anyag zsugorodjon és sűrűsítse, elérve végső keménységét és erejét [1].

Helyezze a lágy kréta darabokat egy nagyon forró, nagy nyomású, speciális légköri sütőbe, és végezze el a végső szinteret [1].

A por főz, zsugorodik és nagyon nehéz lesz [1].

9. őrlés és befejezés

A szinterelés után a volfrám -karbidvágó tippeket a végső dimenziók és a felszíni felület elérése érdekében [7] [9]. A gyémánt őrlési kerekeket általában az anyag szélsőséges keménysége miatt használják [9].

10. bevonat (opcionális)

A vágási tippek teljesítményének és élettartamának további javítása érdekében a bevonatok alkalmazhatók [7]. A közönséges bevonatok közé tartozik a titán -nitrid (TIN), a titán -karbonitrid (TICN) és az alumínium -oxid (AL2O3) [7]. Ezek a bevonatok javítják a kopásállóságot, csökkentik a súrlódást és növelik a vágási sebességet [7].

Erős negatív töltést alkalmaznak a betétekre [7]. A kemence falára vagy padlójára egy darab titán, vagy titán és alumínium darabja van [7]. A fémet akár elektromos ív, akár egy elektronnyaláb elpárologtatja, felszabadítva a pozitív töltésű fémionokat [7]. Ezeket az ionokat vonzza a negatív töltésű betétek [7]. A nitrogént és a metánt adunk hozzá, hogy a különféle típusú bevonatok eléréséhez [7].

A volfrám -karbid vágási tippek alkalmazása

A volfrám -karbidvágási tippeket számos alkalmazásban használják, kivételes tulajdonságaik miatt [8] [10].

- Millelés: A karbid végi malmokat általában használják az anyagok eltávolításához, sima és pontos kivitelben az olyan anyagokban, mint az alumínium, acél és a titán [5].

- Fúrás: A karbidfúrók ideálisak olyan anyagok létrehozásához, mint például acél, alumínium és öntöttvas, a magas hőmérsékletek és sebességek ellenállása [5].

- Fordulás: A karbid betéteket a fordulási műveletekhez használják, amelyek magukban foglalják a munkadarab forgatását, miközben a vágószerszám eltávolítja az anyagot [5].

- REAMING: A karbid -reamereket a meglévő lyukak kibővítésére és befejezésére használják, sima és pontos kivitel előállításához [5].

- Fűrészelés: A volfrám -karbidot fűrészpengékben használják különféle anyagok vágására, nagy keménység és kopásállóságot kínálva [10].

A volfrám -karbid vágási tippek előnyei

- Nagy keménység: lehetővé teszi a kemény anyagok vágását [5].

- kopásállóság: Bővíti a szerszám élettartamát, csökkentve a gyakori pótlások szükségességét [5].

- Hőállóság: fenntartja a vágási teljesítményt magas hőmérsékleten [2].

- Sokoldalúság: Alkalmas az anyagok széles skálájának megmunkálására, beleértve a fát, a fémeket, a műanyagokat és a kompozitokat [2].

- Precision: Sima és pontos kivitel biztosítja [5].

Kihívások a volfrám -karbid megmunkálásában

Szélsőséges keménységének köszönhetően a tungeny karbid megmunkálása jelentős kihívásokat jelent [9]. A hagyományos megmunkálási folyamatok, például a fordulás, az őrlés és a fúrás nem hatékonyak [9]. Különleges technikák, például gyémánt őrlés, elektromos kisülési megmunkálás (EDM) és PCD (polikristályos gyémánt) vagy CBN (köbös bór -nitrid) szerszámok használata [9].

Minőség -ellenőrzés és tesztelés

A gyártási folyamat során szigorú minőség -ellenőrzési intézkedéseket hajtanak végre annak biztosítása érdekében, hogy a vágási tippek megfeleljenek a szükséges előírásoknak. Ezek az intézkedések magukban foglalják:

- Porelemzés: A volfrám -karbid és kobalt porok összetételének, részecskeméretének és tisztaságának igazolása.

- Sűrűségmérés: A préselt és szinterelt alkatrészek biztosítása a kívánt sűrűség eléréséhez.

- Keménységi tesztelés: A vágási tippek keménységének mérése olyan módszerekkel, mint a Rockwell vagy a Vickers keménységi tesztek.

- Mikroszerkezeti elemzés: Az anyag mikroszerkezetének vizsgálata az egyenletes szemcseméret és eloszlás biztosítása érdekében.

- Dimenziós ellenőrzés: A vágási tippek méretének és toleranciájának ellenőrzése.

- A teljesítményvizsgálat vágása: A tippek vágási teljesítményének értékelése különböző megmunkálási körülmények között.

Fejlett technikák és jövőbeli trendek

A volfrám -karbidvágási tippek gyártása folyamatosan fejlődik az új technikák és technológiák fejlesztésével. Néhány figyelemre méltó előrelépés a következők:

-Nano-strukturált karbidok: Nano méretű volfrám-karbid porok használata a vágási tippek keménységének, keménységének és kopásállóságának javítása érdekében.

- Additív gyártás: 3D -s nyomtatási technikák alkalmazása a jobb teljesítményjellemzőkkel rendelkező komplex vágóhellyel rendelkező geometriák létrehozásához.

- Fejlett bevonási technológiák: Új bevonó anyagok és módszerek fejlesztése a kopásállóság, a hőstabilitás és a tippek vágási sebességének javításának javítására.

Következtetés

A volfrám -karbidvágási tippek nélkülözhetetlen eszközök a modern megmunkálásban, és a keménység, a kopásállóság és a hőállóság egyedi kombinációját kínálják [9] [10]. A gyártási folyamat egy sor gondosan szabályozott lépést foglal magában, a por előkészítésétől és a keveréstől a sajtolásig, a szinterelésig és a bevonatig [1]. Az anyagok, technikák és technológiák folyamatos fejlődése tovább javítja a teljesítményt és bővíti ezen alapvető vágószerszámok alkalmazását.

GYIK

1. Mi az elsődleges előnye a volfrám -karbid vágási tippek használatának?

A volfrám -karbidvágási tippek a keménység, a kopásállóság és a hőállóság kiváló kombinációját kínálják, lehetővé téve számukra az éles vágóél fenntartását, és következetes teljesítményt nyújtanak az igényes megmunkálási alkalmazásokban [9] [10].

2. Milyen anyagokat lehet megmunkálni volfrám -karbid vágási tippekkel?

A volfrám-karbid vágási tippek hatékonyan képesek sokféle anyagot, beleértve a keményfa, a puhafa, a rétegelt, az MDF, a forgácslemez, az alumínium, a színesfémek, a műanyag kompozitok, az üvegszál és a hab [2].

3. Hogyan javítja a kobalt hozzáadása a volfrám -karbid tulajdonságait?

A kobalt kötőanyagként működik, és a volfrám -karbid szemcséket együtt tartja [1] [7]. Javítja az anyag szilárdságát és erősségét, miközben megőrzi keménységét és kopásállóságát [7].

4. Milyen általános bevonatok használják a volfrám -karbid vágási tippeket, és milyen előnyöket kínálnak?

A közönséges bevonatok közé tartozik a titán -nitrid (TIN), a titán -karbonitrid (TICN) és az alumínium -oxid (AL2O3) [7]. Ezek a bevonatok javítják a kopásállóságot, csökkentik a súrlódást és növelik a vágási sebességet [7].

5. Melyek a kihívások maga a volfrám -karbid megmunkálásában?

Szélsőséges keménysége miatt a volfrám -karbidot nem lehet megmunkálni hagyományos módszerekkel [9]. Különleges technikákra, például gyémánt őrlésre és elektromos kisülési megmunkálásra (EDM) szükséges [9].

Idézetek:

[1] https://carbideProcessors.com/pages/carbide-parts/tungsten-carbide-tips.html

[2] https://primatooling.co.uk/understinging-the-basics-of-tct-cutting-tools-a-guide-to-their-importance/

[3] https://www.ee.cityu.edu.hk/~gchen/pdf/writing.pdf

[4] https://www.mmc-carbide.com/in/technical_information/tec_guide/tec_guide_carbide

[5] https://epictool.ca/carbide-cutting-tools-the-most-common-uses-for-carbide/

[6] https://blog.csdn.net/qq_34917728/article/details/125122327

[7] https://todaysmachiningworld.com/magazine/how-it-works-making-tungsten-carbide-cutting-tools/

[8] https://www.7leaders.com/blog/tungsten-carbide

[9] https://www.hit-tw.com/newsdetails.aspx?nid=298

[10] https://www.sollex.se/en/blog/post/about-cemented-tungsten-carbide-pplications-PART-1