Menu konten

● Perkenalan

● Apa itu Tungsten Carbide?

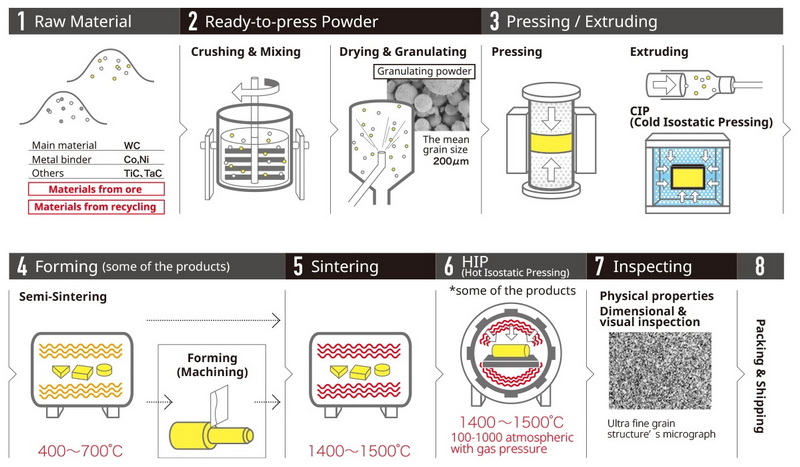

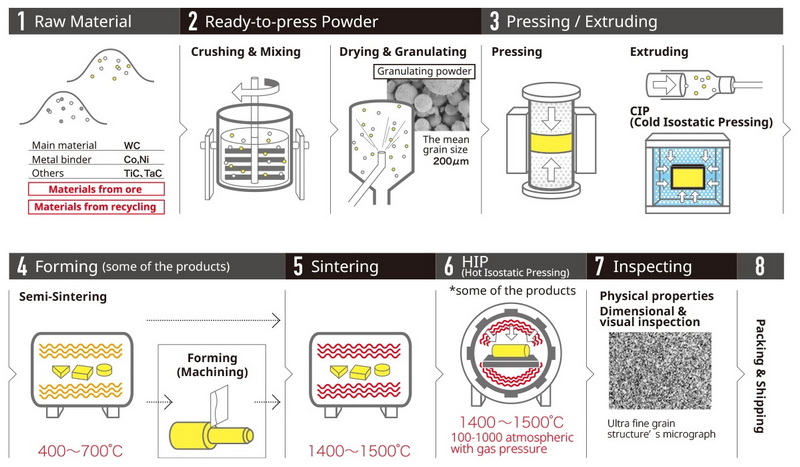

● Proses pembuatan: Panduan langkah demi langkah

>> 1. Persiapan bubuk

>> 2. Pencampuran dengan Binder

>> 3. Milling

>> 4. Menambahkan pengikat (lilin)

>> 5. Menekan

>> 6. Presintering

>> 7. Pemesinan (status pra-sinter)

>> 8. Sintering

>> 9. menggiling dan menyelesaikan

>> 10. Coating (Opsional)

● Aplikasi tip pemotongan tungsten karbida

● Keuntungan dari ujung pemotongan tungsten karbida

● Tantangan dalam Pemesinan Tungsten Carbide

● Kontrol dan pengujian kualitas

● Teknik canggih dan tren masa depan

● Kesimpulan

● FAQ

>> 1. Apa keuntungan utama menggunakan ujung pemotongan tungsten karbida?

>> 2. Bahan apa yang dapat dikerjakan menggunakan ujung pemotongan tungsten karbida?

>> 3. Bagaimana penambahan kobalt meningkatkan sifat tungsten karbida?

>> 4. Apa saja pelapis umum yang digunakan pada ujung pemotongan tungsten karbida, dan manfaat apa yang mereka tawarkan?

>> 5. Apa saja tantangan dalam pemesinan tungsten carbide itu sendiri?

● Kutipan:

Perkenalan

Tip pemotongan tungsten karbida adalah komponen penting dalam berbagai operasi pemesinan, dihargai karena kekerasannya, ketahanan aus, dan kemampuan untuk mempertahankan ujung tombak yang tajam pada suhu tinggi [9] [10]. Sifat -sifat ini membuatnya ideal untuk bahan pemotongan seperti baja, aluminium, komposit, dan bahkan karbida lain [2] [5] [10]. Artikel ini mengeksplorasi proses pembuatan Ujung pemotongan tungsten karbida , dari persiapan bubuk awal hingga tahap sintering dan pelapisan akhir. Kami juga akan membahas aplikasi, keuntungan, dan pertanyaan yang sering diajukan tentang alat -alat ini.

Apa itu Tungsten Carbide?

Tungsten karbida adalah bahan komposit yang terbuat dari tungsten dan atom karbon, biasanya dengan pengikat logam seperti kobalt [1] [7]. Bahan yang dihasilkan sangat keras, dengan tingkat kekerasan antara berlian dan safir, dan sekitar dua kali berat zat besi [4]. Kekerasan tinggi dan ketahanan panas membuatnya cocok untuk aplikasi pemesinan berkecepatan tinggi [2].

Proses pembuatan: Panduan langkah demi langkah

Pembuatan ujung pemotongan tungsten karbida melibatkan beberapa langkah kunci, masing -masing penting untuk mencapai sifat dan kinerja yang diinginkan [1].

1. Persiapan bubuk

Langkah pertama melibatkan pencampuran logam tungsten, karbon hitam, dan logam oksida [1]. Campuran ini kemudian dipanaskan sampai ikatan karbon dengan tungsten dalam proses yang disebut karburisasi [1].

Campur karbon hitam, logam tungsten dan logam oksida [1].

Kemudian panaskan campuran sampai ikatan karbon dengan tungsten (karburis) [1].

Hasilnya adalah bubuk tungsten karbida [1].

2. Pencampuran dengan Binder

Bubuk tungsten karbida dicampur dengan bahan pengikat, biasanya kobalt [1] [7]. Cobalt bertindak sebagai 'lem ' untuk menyatukan butiran karbida [7]. Campuran biasanya mengandung antara 6% dan 16% kobalt berdasarkan berat [1].

Campur bubuk karbida tungsten dengan lilin dan kobalt [1].

3. Milling

Campuran kemudian digiling untuk memastikan distribusi seragam butir tungsten karbida dan kobalt [1]. Bola penggilingan, menggunakan bola tungsten karbida, adalah metode umum untuk mencapai penyebaran yang bahkan [1].

Ambil ini dan campur dengan sangat teliti menggunakan pabrik bola [1].

Ini memberi Anda bubuk terakhir [1].

4. Menambahkan pengikat (lilin)

Lilin ditambahkan ke campuran bubuk sebagai pengikat [1]. Lilin membantu menyatukan bubuk dan memberikan pelumasan selama proses menekan [1].

Serbuk ini kemudian dikeringkan dan lilin ditambahkan sebagai pengikat [1]. Lilin menyatukan bubuk dan membuatnya agak licin sehingga menekan bentuk dengan baik [1].

5. Menekan

Serbuk ditempatkan ke dalam cetakan dan ditekan ke dalam bentuk yang diinginkan [1] [4]. Ini dapat dicapai melalui berbagai metode, termasuk penekanan uniaksial, penekanan isostatik, atau ekstrusi [4].

Masukkan bubuk terakhir ke dalam cetakan dan tekan ke bentuk yang diinginkan [1].

6. Presintering

Compacts yang ditekan kemudian ditetapkan dalam tungku atmosfer terkontrol pada suhu antara 1.000 ° F dan 1.500 ° F [1]. Proses ini menghilangkan lilin dan menyebabkan bahan tetap bersatu, menghasilkan konsistensi seperti kapur [1].

Panas (presinter) bubuk terakhir yang ditekan sehingga tongkat bersama -sama seperti kapur lembut [1].

7. Pemesinan (status pra-sinter)

Bahan presintered, sementara masih lunak, dapat dengan mudah dikerjakan menjadi bentuk akhir yang diinginkan [1]. Ini memungkinkan pembentukan yang tepat sebelum pengerasan akhir [1].

Ambil kapur lunak dan lakukan pemesinan / pembentukan akhir Anda [1].

8. Sintering

Bagian mesin mengalami sintering akhir dalam tungku bertekanan tinggi suhu tinggi dengan suasana khusus [1] [4]. Sintering biasanya dilakukan pada suhu sekitar 1400 ° C [4]. Proses ini menyebabkan materi menyusut dan padat, mencapai kekerasan dan kekuatan terakhirnya [1].

Letakkan potongan -potongan kapur lembut dalam oven atmosfer khusus yang sangat panas, bertekanan tinggi dan lakukan sinter terakhir [1].

Serbuk memasak, menyusut dan menjadi sangat keras [1].

9. menggiling dan menyelesaikan

Setelah sintering, ujung pemotongan tungsten karbida ditumbuk untuk mencapai dimensi akhir dan finish permukaan [7] [9]. Roda penggilingan berlian biasanya digunakan karena kekerasan ekstrem material [9].

10. Coating (Opsional)

Untuk lebih meningkatkan kinerja dan umur ujung pemotongan, pelapis dapat diterapkan [7]. Pelapis umum termasuk titanium nitrida (TIN), titanium carbonitride (TICN), dan aluminium oksida (AL2O3) [7]. Pelapis ini meningkatkan ketahanan aus, mengurangi gesekan, dan meningkatkan kecepatan pemotongan [7].

Muatan negatif yang kuat diterapkan pada sisipan [7]. Sepotong titanium, atau titanium dan aluminium dipasang di dinding atau lantai tungku [7]. Logam diuapkan oleh busur listrik atau balok elektron, membebaskan ion logam bermuatan positif [7]. Ion -ion ini tertarik pada sisipan bermuatan negatif [7]. Nitrogen dan metana ditambahkan sesuai kebutuhan, untuk mencapai berbagai jenis pelapis [7].

Aplikasi tip pemotongan tungsten karbida

Tip pemotongan tungsten karbida digunakan dalam berbagai aplikasi karena sifatnya yang luar biasa [8] [10].

- Penggilingan: Pabrik akhir karbida biasanya digunakan untuk menghilangkan material, memberikan hasil akhir yang halus dan akurat pada bahan seperti aluminium, baja, dan titanium [5].

- Pengeboran: Bor karbida sangat ideal untuk membuat lubang bahan seperti baja, aluminium, dan besi cor, menahan suhu dan kecepatan tinggi [5].

- Putar: Sisipan karbida digunakan dalam operasi putaran, yang melibatkan memutar benda kerja sementara alat pemotong menghilangkan bahan [5].

- Reaming: Reamers karbida digunakan untuk memperbesar dan menyelesaikan lubang yang ada, menghasilkan hasil akhir yang halus dan akurat [5].

- Gergaji: Tungsten carbide digunakan dalam bilah gergaji untuk memotong berbagai bahan, menawarkan ketahanan kekerasan dan keausan tinggi [10].

Keuntungan dari ujung pemotongan tungsten karbida

- Kekerasan Tinggi: Memungkinkan pemotongan bahan keras [5].

- Resistensi keausan: Perpanjakan masa pakai alat, mengurangi kebutuhan untuk penggantian yang sering [5].

- Resistensi panas: mempertahankan kinerja pemotongan pada suhu tinggi [2].

- Fleksibilitas: Cocok untuk pemesinan berbagai bahan, termasuk kayu, logam, plastik, dan komposit [2].

- Presisi: Memberikan hasil akhir yang halus dan akurat [5].

Tantangan dalam Pemesinan Tungsten Carbide

Karena kekerasannya yang ekstrem, pemesinan tungsten karbida menimbulkan tantangan yang signifikan [9]. Proses pemesinan tradisional seperti berbalik, penggilingan, dan pengeboran tidak efektif [9]. Teknik khusus seperti penggiling berlian, pemesinan pelepasan listrik (EDM), dan penggunaan alat PCD (berlian polikristalin) atau CBN (boron nitrida kubik) diperlukan [9].

Kontrol dan pengujian kualitas

Sepanjang proses pembuatan, langkah -langkah kontrol kualitas yang ketat diimplementasikan untuk memastikan tip pemotongan memenuhi spesifikasi yang diperlukan. Langkah -langkah ini meliputi:

- Analisis bubuk: Memverifikasi komposisi, ukuran partikel, dan kemurnian tungsten karbida dan bubuk kobalt.

- Pengukuran kepadatan: Memastikan bagian -bagian yang ditekan dan disinter mencapai kepadatan yang diinginkan.

- Pengujian kekerasan: Mengukur kekerasan ujung pemotongan menggunakan metode seperti tes kekerasan Rockwell atau Vickers.

- Analisis Mikrostruktur: Memeriksa struktur mikro material untuk memastikan ukuran dan distribusi butir yang seragam.

- Inspeksi dimensi: memverifikasi dimensi dan toleransi ujung pemotongan.

- Cutting Performance Testing: Mengevaluasi kinerja pemotongan tips di bawah berbagai kondisi pemesinan.

Teknik canggih dan tren masa depan

Pembuatan ujung pemotongan tungsten karbida terus berkembang dengan pengembangan teknik dan teknologi baru. Beberapa kemajuan penting meliputi:

-Karbida terstruktur nano: Menggunakan bubuk tungsten karbida berukuran nano untuk meningkatkan kekerasan, ketangguhan, dan ketahanan aus dari ujung pemotongan.

- Manufaktur Aditif: Menggunakan teknik pencetakan 3D untuk membuat geometri ujung pemotongan yang kompleks dengan karakteristik kinerja yang lebih baik.

- Teknologi Pelapisan Lanjutan: Mengembangkan bahan pelapis dan metode baru untuk meningkatkan ketahanan aus, stabilitas termal, dan kemampuan kecepatan pemotongan ujung.

Kesimpulan

Tip pemotongan tungsten karbida adalah alat yang sangat diperlukan dalam pemesinan modern, menawarkan kombinasi unik kekerasan, ketahanan aus, dan ketahanan panas [9] [10]. Proses pembuatan melibatkan serangkaian langkah yang dikendalikan dengan hati -hati, dari persiapan bubuk dan pencampuran hingga menekan, sintering, dan lapisan [1]. Kemajuan berkelanjutan dalam bahan, teknik, dan teknologi semakin meningkatkan kinerja dan memperluas aplikasi alat pemotong penting ini.

FAQ

1. Apa keuntungan utama menggunakan ujung pemotongan tungsten karbida?

Tip pemotongan tungsten karbida menawarkan kombinasi kekerasan, ketahanan aus, dan ketahanan panas yang unggul, memungkinkan mereka mempertahankan ujung tombak yang tajam dan memberikan kinerja yang konsisten dalam aplikasi pemesinan yang menuntut [9] [10].

2. Bahan apa yang dapat dikerjakan menggunakan ujung pemotongan tungsten karbida?

Tip pemotongan tungsten karbida dapat secara efisien mesin berbagai bahan, termasuk kayu keras, kayu lunak, kayu lapis, MDF, chipboard, aluminium, logam non-ferrous, komposit plastik, fiberglass, dan busa [2].

3. Bagaimana penambahan kobalt meningkatkan sifat tungsten karbida?

Cobalt bertindak sebagai pengikat, memegang butiran tungsten karbida bersama -sama [1] [7]. Ini meningkatkan ketangguhan dan kekuatan material sambil mempertahankan kekerasan dan ketahanan aus [7].

4. Apa saja pelapis umum yang digunakan pada ujung pemotongan tungsten karbida, dan manfaat apa yang mereka tawarkan?

Pelapis umum termasuk titanium nitrida (TIN), titanium carbonitride (TICN), dan aluminium oksida (AL2O3) [7]. Pelapis ini meningkatkan ketahanan aus, mengurangi gesekan, dan meningkatkan kecepatan pemotongan [7].

5. Apa saja tantangan dalam pemesinan tungsten carbide itu sendiri?

Karena kekerasannya yang ekstrem, tungsten karbida tidak dapat dikerjakan menggunakan metode tradisional [9]. Teknik khusus seperti Diamond Grinding dan Electrical Discharge Machining (EDM) diperlukan [9].

Kutipan:

[1] https://carbideprocessors.com/pages/carbide-parts/tungsten-carbide-tips.html

[2] https://primatooling.co.uk/understanding-the-basics-of-tct-cutting-tools-a-guide-to-their-importance/

[3] https://www.ee.cityu.edu.hk/~gchen/pdf/writing.pdf

[4] https://www.mmc-carbide.com/in/technical_information/tec_guide/tec_guide_carbide

[5] https://epictool.ca/carbide-cutting-tools-the-most-common-uses-for-carbide/

[6] https://blog.csdn.net/qq_34917728/article/details/125122327

[7] https://todaysmachiningworld.com/magazine/how-it-works-making-tungsten-carbide-cutting-tools/

[8] https://www.7leaders.com/blog/tungsten-carbide

[9] https://www.hit-tw.com/newsdetails.aspx?nid=298

[10] https://www.sollex.se/en/blog/post/about-cemented-tungsten-carbide-applications-part-1