Меню змесціва

● Уводзіны

● Што такое карбід вальфраму?

● Працэс вытворчасці: пакрокавае кіраўніцтва

>> 1. Падрыхтоўка парашка

>> 2. Змешванне з злучным

>> 3. Фрэзінг

>> 4. Даданне злучнага (воск)

>> 5. Націск

>> 6. Прэзіраванне

>> 7. Апрацоўка (папярэдне прадастаўлены стан)

>> 8. Спакаванне

>> 9. Шліфаванне і аздабленне

>> 10. Пакрыццё (неабавязкова)

● Прымяненне саветаў для рэзкі карбіду вальфрама

● Перавагі парады па рэжучай карбідзе вальфрама

● Праблемы ў апрацоўцы карбіду вальфраму

● Кантроль якасці і тэставанне

● Пашыраны метады і будучыя тэндэнцыі

● Выснова

● FAQ

>> 1. У чым галоўная перавага выкарыстання парадаў па рэжучай карбідзе вальфрама?

>> 2. Якія матэрыялы можна апрацаваць пры дапамозе падказкі рэжучай карбіду вальфрама?

>> 3. Як даданне кобальту ўзмацняе ўласцівасці карбіду вальфраму?

>> 4. Якія агульныя пакрыцці, якія выкарыстоўваюцца на парадах па рэжучай карбідзе вальфрама, і якія перавагі яны прапануюць?

>> 5. Якія праблемы ў апрацоўцы самога карбіду вальфраму?

● Цытаты:

Уводзіны

Наканечнікі рэзання карбіду вальфраму з'яўляюцца неабходнымі кампанентамі ў розных аперацыях па апрацоўцы, закрытыя за іх цвёрдасць, зносаўстойлівасць і здольнасць падтрымліваць востры пярэдні край пры высокіх тэмпературах [9] [10]. Гэтыя ўласцівасці робяць іх ідэальнымі для рэзання матэрыялаў, такіх як сталь, алюміній, кампазіты і нават іншыя карбіды [2] [5] [10]. У гэтым артыкуле вывучаецца працэс вытворчасці Наканечнікі рэзкі карбіду вальфраму , ад першапачатковай падрыхтоўкі парашка да канчатковых этапаў спекання і пакрыцця. Мы таксама абмяркуем заяўкі, перавагі і часта зададзеныя пытанні па гэтых інструментах.

Што такое карбід вальфраму?

Карбід вальфраму - гэта кампазітны матэрыял, выраблены з атамаў вальфраму і вугляроду, звычайна з металічным злучным, як кобальт [1] [7]. Атрыманы матэрыял выключна цвёрды, з узроўнем цвёрдасці паміж алмазам і сапфірам, і прыблізна ўдвая большы за масу жалеза [4]. Яго высокая цвёрдасць і цеплавая ўстойлівасць робяць яго прыдатным для хуткасных прыкладанняў для апрацоўкі [2].

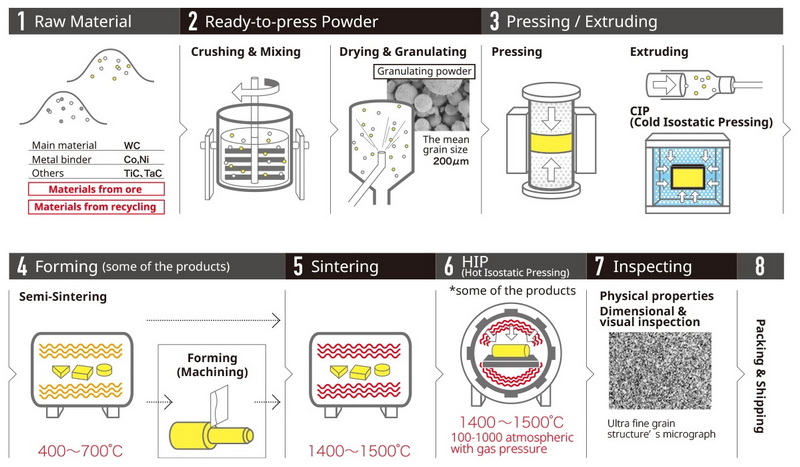

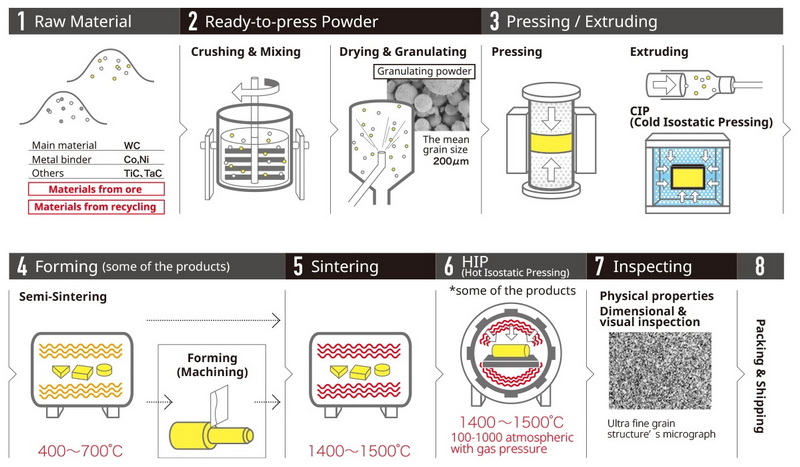

Працэс вытворчасці: пакрокавае кіраўніцтва

Вытворчасць падказкі рэзкі карбіду вальфраму прадугледжвае некалькі ключавых этапаў, кожны з якіх мае вырашальнае значэнне для дасягнення патрэбных уласцівасцей і прадукцыйнасці [1].

1. Падрыхтоўка парашка

Першы крок прадугледжвае змешванне металу вальфраму, вугляроднага чорнага і металічных аксідаў [1]. Затым гэтая сумесь награваецца, пакуль вугляродныя сувязі з вальфрамам у працэсе пад назвай Карбер [1].

Змяшайце вугляродныя чорныя, вальфрамавыя металічныя і металічныя аксіды [1].

Затым нагрэйце сумесь, пакуль вугляродныя сувязі з вальфрамам (карбурыз) [1].

У выніку атрымліваецца карбід -парашок вальфраму [1].

2. Змешванне з злучным

Парашок карбіду вальфраму змешваецца з злучным матэрыялам, звычайна кобальтам [1] [7]. Кобальт дзейнічае як 'клей ', каб утрымліваць карбідныя збожжа разам [7]. Звычайна сумесь змяшчае ад 6% да 16% кобальту па вазе [1].

Змяшайце парашок карбіду вальфраму з воскам і кобальтам [1].

3. Фрэзінг

Затым сумесь здрабняецца, каб забяспечыць раўнамернае размеркаванне зерняў карбіду вальфраму і кобальту [1]. Шарыкавы фрэзерванне, выкарыстоўваючы шарыкі з карбіду вальфраму, з'яўляецца распаўсюджаным метадам дасягнення роўнага разгону [1].

Вазьміце гэта і змяшайце вельмі старанна, выкарыстоўваючы мяч [1].

Гэта дае вам канчатковы парашок [1].

4. Даданне злучнага (воск)

У парашковую сумесь дадаюць воск у выглядзе злучнага [1]. Воск дапамагае ўтрымліваць парашок разам і забяспечыць змазку падчас націскання [1].

Затым гэты парашок сушыцца, а воск дадаецца ў выглядзе злучнага [1]. Воск утрымлівае парашок разам і робіць яго некалькі слізкім, таму ён добра прыціскаецца да формаў [1].

5. Націск

Парашок змяшчаецца ў форму і прыціскаецца да патрэбнай формы [1] [4]. Гэта можа быць дасягнута рознымі метадамі, у тым ліку аднавосевым націскам, ізастатычным націскам або экструзіяй [4].

Пакладзеце канчатковы парашок у форму і націсніце яго ў патрэбную форму [1].

6. Прэзіраванне

Затым націснутыя кампактныя кампазіцыі старшыняюцца ў кантраляванай атмасферы пры тэмпературы паміж 1000 ° F і 1500 ° F [1]. Гэты працэс выдаляе воск і прымушае матэрыял зліпацца, што прыводзіць да мелу, падобнай на кансістэнцыю [1].

Цяпло (прэзінт) Прэсаваны, канчатковы парашок, дастаткова, каб гэта прыліпаецца, як мяккая мел [1].

7. Апрацоўка (папярэдне прадастаўлены стан)

Прэзіраваны матэрыял, хоць і яшчэ мяккі, можна лёгка апрацаваць у канчатковую жаданую форму [1]. Гэта дазваляе дакладна вызначыць да канчатковага загартоўкі [1].

Вазьміце мяккую мел і зрабіце канчатковую апрацоўку / фарміраванне [1].

8. Спакаванне

Апрацаваныя часткі падвяргаюцца канчатковым спеканнем у высокатэмпературнай печы высокага ціску з асаблівай атмасферай [1] [4]. Спеканне звычайна праводзіцца пры тэмпературы каля 1400 ° С [4]. Гэты працэс прымушае матэрыял скарачацца і ўшчыльняць, дасягнуўшы канчатковай цвёрдасці і трываласці [1].

Пакладзеце мяккія крэйдавыя кавалачкі ў вельмі гарачы, высокі ціск, спецыяльная атмасфера і зрабіце канчатковую пякучую [1].

Парашка рыхтуецца, сціскаецца і становіцца вельмі цяжка [1].

9. Шліфаванне і аздабленне

Пасля спекання кончыкі рэзкі карбіду вальфраму здрабняюцца для дасягнення канчатковых памераў і аздаблення паверхні [7] [9]. Алмазныя шліфаваныя колы звычайна выкарыстоўваюцца з -за крайняй цвёрдасці матэрыялу [9].

10. Пакрыццё (неабавязкова)

Для далейшага павышэння прадукцыйнасці і тэрміну службы рэжучых кончыкаў могуць прымяняцца пакрыцці [7]. Агульныя пакрыцці ўключаюць нітрыд тытана (волава), тытанію карбонітрыд (TICN) і аксід алюмінія (AL2O3) [7]. Гэтыя пакрыцці паляпшаюць зносаўстойлівасць, памяншаюць трэнне і павялічваюць хуткасць рэзкі [7].

На ўстаўкі прымяняецца моцны адмоўны зарад [7]. На сцяне ці падлозе печы ўстаноўлены кавалак тытана, тытана і алюмінія [7]. Метал выпараецца альбо электрычнай дугой, альбо электроннымі прамянямі, вызваляючы станоўча зараджаныя іёны металу [7]. Гэтыя іёны прыцягваюць адмоўна зараджаныя ўстаўкі [7]. Азот і метан дадаюць па меры неабходнасці для дасягнення розных тыпаў пакрыццяў [7].

Прымяненне саветаў для рэзкі карбіду вальфрама

Наканечнікі рэзкі карбіду вальфраму выкарыстоўваюцца ў шырокім дыяпазоне прыкладанняў з -за іх выключных уласцівасцей [8] [10].

- Фрэзерванне: Карбідныя канцавыя млыны звычайна выкарыстоўваюцца для выдалення матэрыялу, забяспечваючы гладкую і дакладную аздабленне на такіх матэрыялах, як алюміній, сталь і тытан [5].

- Бурэнне: Карбідныя свердзелы ідэальна падыходзяць для стварэння адтулін у такіх матэрыялах, як сталь, алюміній і чыгун, вытрымліваючы высокія тэмпературы і хуткасці [5].

- Перагортванне: Карбідныя ўстаўкі выкарыстоўваюцца пры павароце аперацый, якія прадугледжваюць кручэнне нарыхтоўкі, у той час як рэжучы інструмент выдаляе матэрыял [5].

.

- Пілаванне: Карбід вальфраму выкарыстоўваецца ў пілох для рэзкі розных матэрыялаў, забяспечваючы высокую цвёрдасць і зносаўстойлівасць [10].

Перавагі парады па рэжучай карбідзе вальфрама

- Высокая цвёрдасць: дазваляе выразаць цвёрдыя матэрыялы [5].

- Устойлівасць да зносу: пашырае тэрмін службы інструмента, зніжаючы патрэбу ў частых заменах [5].

- Цеплавая ўстойлівасць: падтрымлівае прадукцыйнасць рэзкі пры высокіх тэмпературах [2].

- Універсальнасць: Падыходзіць для апрацоўкі шырокага спектру матэрыялаў, уключаючы дрэва, металы, пластмасы і кампазіты [2].

- Дакладнасць: забяспечвае гладкую і дакладную аздабленне [5].

Праблемы ў апрацоўцы карбіду вальфраму

Дзякуючы сваёй надзвычайнай цвёрдасці, апрацоўка карбіду вальфраму стварае значныя праблемы [9]. Традыцыйныя працэсы апрацоўкі, такія як паварот, фрэзер і свідраванне, не эфектыўныя [9]. Патрабуюцца спецыяльныя метады, такія як алмазнае шліфаванне, электрычная апрацоўка разраду (EDM) і выкарыстанне PCD (полікрышталічны алмаз) або CBN (кубічны нітрыд бору) [9].

Кантроль якасці і тэставанне

На працягу ўсяго працэсу вытворчасці ажыццяўляюцца строгія меры кантролю якасці, каб забяспечыць парады рэзкі, якія адпавядаюць неабходным спецыфікацыям. Гэтыя меры ўключаюць:

- Аналіз парашка: праверка складу, памеру часціц і чысціні карбіду вальфраму і кобальтавых парашкоў.

- Вымярэнне шчыльнасці: забеспячэнне націснутых і спечаных дэталяў дасягнуць патрэбнай шчыльнасці.

- Выпрабаванне цвёрдасці: вымярэнне цвёрдасці наканечнікаў, выкарыстоўваючы такія метады, як Роквелл або Вікерс -тэсты на цвёрдасць.

- Мікраструктурны аналіз: вывучэнне мікраструктуры матэрыялу для забеспячэння раўнамернага памеру і размеркавання збожжа.

- Памерная інспекцыя: праверка памераў і допуск да рэжучых парад.

- Выразанне тэставання на прадукцыйнасць: Ацэнка эфектыўнасці рэзкі парады пры розных умовах апрацоўкі.

Пашыраны метады і будучыя тэндэнцыі

Вытворчасць саветаў па рэжучай карбідзе вальфрама пастаянна развіваецца з распрацоўкай новых метадаў і тэхналогій. Некаторыя прыкметныя дасягненні ўключаюць:

-Нанаструктураваныя карбіды: з выкарыстаннем парашкоў карбіду вальфраму нана-памеру для паляпшэння цвёрдасці, трываласці і ўстойлівасці да рэжучых кончыкаў.

- Вытворчасць дабаўкі: Выкарыстанне метадаў 3D -друку для стварэння складаных рэжучых геаметрый наканечніка з паляпшэннем характарыстык прадукцыйнасці.

- Пашыраныя тэхналогіі пакрыцця: распрацоўка новых матэрыялаў і метадаў для павышэння ўстойлівасці да зносу, цеплавой стабільнасці і магчымасці хуткасці рэзкі.

Выснова

Наканечнікі рэзкі карбіду вальфраму - гэта неабходныя інструменты ў сучаснай апрацоўцы, якія прапануюць унікальнае спалучэнне цвёрдасці, зносу і цеплавой устойлівасці [9] [10]. Працэс вытворчасці ўключае ў сябе шэраг старанна кантраляваных этапаў: ад падрыхтоўкі парашка і змешвання да націскання, спекання і пакрыцця [1]. Пастаянныя поспехі ў матэрыялах, метадах і тэхналогіях яшчэ больш павышаюць прадукцыйнасць і пашыраюць прымяненне гэтых неабходных інструментаў рэзкі.

FAQ

1. У чым галоўная перавага выкарыстання парадаў па рэжучай карбідзе вальфрама?

Наканечнікі рэзкі карбіду вальфраму прапануюць цудоўнае спалучэнне цвёрдасці, зносу і цеплааддачы, што дазваляе ім падтрымліваць востры пярэдні край і забяспечваць паслядоўныя характарыстыкі ў патрабаванні апрацоўкі прыкладанняў [9] [10].

2. Якія матэрыялы можна апрацаваць пры дапамозе падказкі рэжучай карбіду вальфрама?

Наканечнікі рэзкі карбіду вальфраму могуць эфектыўна машынныя разнастайныя матэрыялы, у тым ліку лісцяныя пароды, ільготы па дрэве, фанеры, MDF, чып-дошку, алюміній, неродныя металы, пластыкавыя кампазіты, шкловалакно і пена [2].

3. Як даданне кобальту ўзмацняе ўласцівасці карбіду вальфраму?

Кобальт дзейнічае як злучнае, трымаючы зернямі карбіду вальфраму [1] [7]. Гэта паляпшае трываласць і трываласць матэрыялу, захоўваючы яго цвёрдасць і зносу [7].

4. Якія агульныя пакрыцці, якія выкарыстоўваюцца на парадах па рэжучай карбідзе вальфрама, і якія перавагі яны прапануюць?

Агульныя пакрыцці ўключаюць тытанавы нітрыд (волава), тытанію карбонітрыд (TICN) і аксід алюмінія (AL2O3) [7]. Гэтыя пакрыцці павышаюць зносаўстойлівасць, памяншаюць трэнне і павялічваюць хуткасць рэзкі [7].

5. Якія праблемы ў апрацоўцы самога карбіду вальфраму?

З -за сваёй надзвычайнай цвёрдасці карбід вальфраму не можа быць апрацаваны з выкарыстаннем традыцыйных метадаў [9]. Патрабуюцца спецыяльныя метады, такія як алмазная шліфаванне і электрычная апрацоўка (EDM) [9].

Цытаты:

[1] https://carbideprocessors.com/pages/carbide-parts/tungsten-carbide-sips.html

[2] https://primatooling.co.uk/undersing-the-basics-of-tct-cutting-tools-a-guide-to-their-importance/

[3] https://www.ee.cityu.edu.hk/~gchen/pdf/writing.pdf

[4] https://www.mmc-carbide.com/in/technical_information/tec_guide/tec_guide_carbide

[5] https://epictool.ca/carbide-cutting-tools-the-most-common-uses-for-carbide/

[6] https://blog.csdn.net/qq_34917728/article/details/125122327

[7] https://todaysmachiningworld.com/magazine/how-it-works-raking-tungsten-carbide-cutting-tools/

[8] https://www.7leaders.com/blog/tungsten-carbide

[9] https://www.hit-tw.com/newsdetails.aspx?nid=298

[10] https://www.sollex.se/en/blog/post/about-cented-tungsten-carbide-applications-part-1