Indholdsmenu

● Indledning

● Hvad er wolframcarbid?

● Fremstillingsprocessen: En trinvis vejledning

>> 1. pulverforberedelse

>> 2. blanding med bindemiddel

>> 3. fræsning

>> 4. Tilføjelse af bindemiddel (voks)

>> 5. Pressing

>> 6. Presintering

>> 7. bearbejdning (præ-sintret tilstand)

>> 8. Sintring

>> 9. Slibning og efterbehandling

>> 10. Belægning (valgfrit)

● Anvendelser af wolframcarbidskæretips

● Fordele ved wolframcarbidskæretips

● Udfordringer i bearbejdning af wolframcarbid

● Kvalitetskontrol og testning

● Avancerede teknikker og fremtidige tendenser

● Konklusion

● FAQ

>> 1. Hvad er den primære fordel ved at bruge Tungsten -carbidskæretips?

>> 2. Hvilke materialer kan bearbejdes ved hjælp af Tungsten Carbide -skære tip?

>> 3. Hvordan forbedrer tilføjelsen af kobolt egenskaberne ved wolframcarbid?

>> 4. Hvad er nogle almindelige belægninger, der bruges på wolframcarbidskæretips, og hvilke fordele tilbyder de?

>> 5. Hvad er udfordringerne i selve bearbejdning af wolframcarbid?

● Citater:

Indledning

Wolframcarbidskæretips er vigtige komponenter i forskellige bearbejdningsoperationer, værdsat for deres hårdhed, slidstyrke og evne til at opretholde en skarp forkant ved høje temperaturer [9] [10]. Disse egenskaber gør dem ideelle til skæring af materialer såsom stål, aluminium, kompositter og endda andre carbider [2] [5] [10]. Denne artikel udforsker fremstillingsprocessen for Wolframcarbidskæretips , fra den indledende pulverforberedelse til de endelige sintrings- og belægningsstadier. Vi vil også diskutere applikationer, fordele og ofte stillede spørgsmål om disse værktøjer.

Hvad er wolframcarbid?

Wolframcarbid er et sammensat materiale fremstillet af wolfram- og carbonatomer, typisk med et metallisk bindemiddel som kobolt [1] [7]. Det resulterende materiale er usædvanligt hårdt med hårdhedsniveauer mellem diamant og safir og cirka dobbelt så meget som jern [4]. Dens høje hårdhed og varmemodstand gør det velegnet til højhastighedsbearbejdningsapplikationer [2].

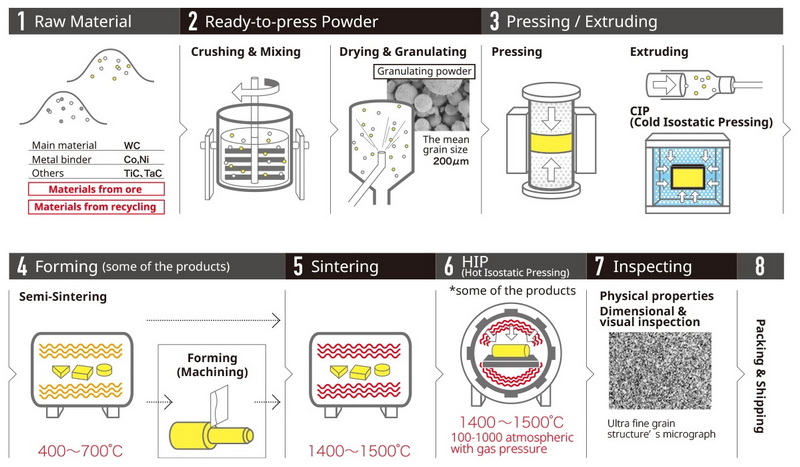

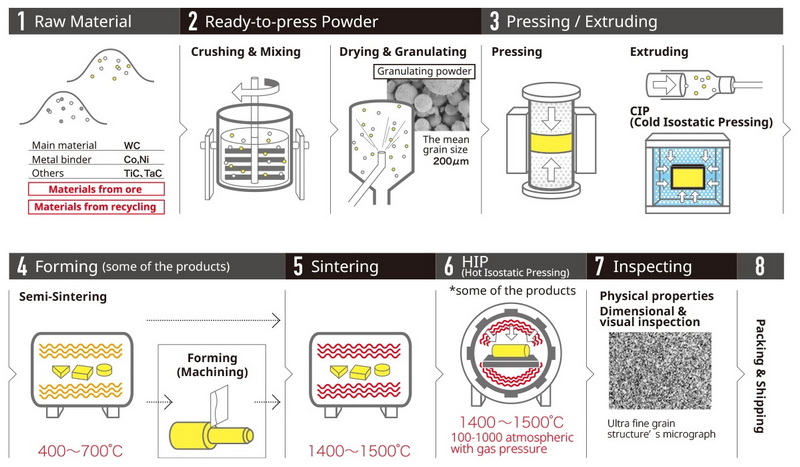

Fremstillingsprocessen: En trinvis vejledning

Fremstilling af wolframcarbidskæretips involverer flere centrale trin, der hver er kritiske for at opnå de ønskede egenskaber og ydeevne [1].

1. pulverforberedelse

Det første trin involverer blanding af wolframmetal, carbon sort og metaloxider [1]. Denne blanding opvarmes derefter, indtil kulstofbindingerne med wolframmen i en proces kaldet karburisering [1].

Bland carbon sort, wolframmetal og metaloxider [1].

Opvarm derefter blandingen, indtil kulstofbindingerne med wolfram (karburer) [1].

Resultatet er wolframcarbidpulver [1].

2. blanding med bindemiddel

Wolframcarbidpulver blandes med et bindemateriale, ofte kobolt [1] [7]. Kobolt fungerer som en 'lim ' for at holde carbidkornene sammen [7]. Blandingen indeholder typisk mellem 6% og 16% kobolt efter vægt [1].

Bland wolframcarbidpulver med voks og kobolt [1].

3. fræsning

Blandingen males derefter for at sikre en ensartet fordeling af wolframcarbidkorn og kobolt [1]. Boldfræsning ved hjælp af wolframcarbidkugler er en almindelig metode til at opnå endda spredning [1].

Tag dette og bland meget grundigt ved hjælp af en boldmølle [1].

Dette giver dig et sidste pulver [1].

4. Tilføjelse af bindemiddel (voks)

Voks tilsættes til pulverblandingen som et bindemiddel [1]. Voksen hjælper med at holde pulveret sammen og giver smøring under trykprocessen [1].

Dette pulver tørres derefter, og voks tilsættes som et bindemiddel [1]. Voksen holder pulveret sammen og gør det noget glat, så det presser sig godt i former [1].

5. Pressing

Pulveret anbringes i en form og presses ind i den ønskede form [1] [4]. Dette kan opnås ved hjælp af forskellige metoder, herunder uniaxial presning, isostatisk presning eller ekstrudering [4].

Læg det endelige pulver i en form, og tryk på det til den ønskede form [1].

6. Presintering

De pressede komprimeringer er derefter præsenteret i en kontrolleret atmosfæreovn ved temperaturer mellem 1.000 ° F og 1.500 ° F [1]. Denne proces fjerner voks og får materialet til at klæbe sammen, hvilket resulterer i en kridtlignende konsistens [1].

Varme (Presinter) Det pressede, endelige pulver nok, så det er klæber sammen som blød kridt [1].

7. bearbejdning (præ-sintret tilstand)

Selv om det presinterede materiale stadig er blødt, kan det let bearbejdes i den endelige ønskede form [1]. Dette muliggør præcis formning inden den endelige hærdning [1].

Tag den bløde kridt og lav din endelige bearbejdning / formning [1].

8. Sintring

De bearbejdede dele gennemgår den endelige sintring i en høj-temperatur, højtryksovn med en speciel atmosfære [1] [4]. Sintring udføres typisk ved temperaturer omkring 1400 ° C [4]. Denne proces får materialet til at krympe og tættere og opnå sin endelige hårdhed og styrke [1].

Sæt de bløde kridtstykker i et meget varmt, højt tryk, speciel atmosfæreovn og gør den sidste sinter [1].

Pulver koges, krymper og bliver meget hård [1].

9. Slibning og efterbehandling

Efter sintring jordes wolframcarbidskæretips til at opnå de endelige dimensioner og overfladefinish [7] [9]. Diamantslibningshjul bruges ofte på grund af materialets ekstreme hårdhed [9].

10. Belægning (valgfrit)

For yderligere at forbedre ydelsen og levetiden for skærepidlerne kan belægninger påføres [7]. Almindelige belægninger inkluderer titaniumnitrid (TIN), titaniumcarbonitrid (TICN) og aluminiumoxid (AL2O3) [7]. Disse belægninger forbedrer slidstyrke, reducerer friktion og øger skærehastigheden [7].

Stærk negativ ladning påføres indsatser [7]. Et stykke titanium eller titanium og aluminium er installeret på væggen eller gulvet i ovnen [7]. Metallet fordampes af enten en elektrisk bue eller en elektronstråle, der frigøres de positivt ladede metalioner [7]. Disse ioner tiltrækkes af de negativt ladede indsatser [7]. Nitrogen og metan tilsættes efter behov for at opnå de forskellige typer belægninger [7].

Anvendelser af wolframcarbidskæretips

Wolframcarbidskæretips bruges i en lang række applikationer på grund af deres ekstraordinære egenskaber [8] [10].

- Fræsning: Karbidendemøller bruges ofte til fjernelse af materiale, hvilket giver en glat og nøjagtig finish på materialer som aluminium, stål og titanium [5].

- Boring: Karbidøvelser er ideelle til at skabe huller i materialer som stål, aluminium og støbejern, modstå høje temperaturer og hastigheder [5].

- Drejning: Karbidindsatser bruges til drejningsoperationer, der involverer roterende arbejdsemne, mens skæreværktøjet fjerner materiale [5].

- Reaming: Carbide reamers bruges til at forstørre og afslutte eksisterende huller og producerer en glat og nøjagtig finish [5].

- Sawing: Wolframcarbid bruges i savklinger til at skære forskellige materialer, der tilbyder høj hårdhed og slidstyrke [10].

Fordele ved wolframcarbidskæretips

- Høj hårdhed: Tillader skæring af hårde materialer [5].

- Slidbestandighed: udvider værktøjets levetid, hvilket reducerer behovet for hyppige udskiftninger [5].

- Varmemodstand: opretholder skæreydelsen ved høje temperaturer [2].

- Alsidighed: Velegnet til bearbejdning af en lang række materialer, herunder træ, metaller, plast og kompositter [2].

- Præcision: giver glatte og nøjagtige finish [5].

Udfordringer i bearbejdning af wolframcarbid

På grund af sin ekstreme hårdhed udgør bearbejdning af wolframcarbid betydelige udfordringer [9]. Traditionelle bearbejdningsprocesser som drejning, fræsning og boring er ikke effektive [9]. Specielle teknikker såsom diamantslibning, elektrisk udladningsbearbejdning (EDM) og brugen af PCD (polykrystallinsk diamant) eller CBN (kubisk bornitrid) værktøjer er påkrævet [9].

Kvalitetskontrol og testning

I hele fremstillingsprocessen implementeres strenge kvalitetskontrolforanstaltninger for at sikre, at kliptips opfylder de krævede specifikationer. Disse foranstaltninger inkluderer:

- Pulveranalyse: Bekræftelse af sammensætningen, partikelstørrelsen og renheden af wolframcarbid- og koboltpulverne.

- Densitetsmåling: At sikre, at de pressede og sintrede dele opnår den ønskede densitet.

- Hårdhedstest: Måling af hårdheden i skæretipene ved hjælp af metoder som Rockwell eller Vickers Hardness -tests.

- Mikrostrukturel analyse: Undersøgelse af mikrostrukturen af materialet for at sikre ensartet kornstørrelse og distribution.

- Dimensionel inspektion: Bekræftelse af dimensioner og tolerancer for skæretips.

- Testning af skæring: Evaluering af skæreydelsen af tipene under forskellige bearbejdningsbetingelser.

Avancerede teknikker og fremtidige tendenser

Fremstilling af wolframcarbidskæretips udvikler sig kontinuerligt med udviklingen af nye teknikker og teknologier. Nogle bemærkelsesværdige fremskridt inkluderer:

-Nano-strukturerede carbider: Brug af nano-størrelse wolframcarbidpulvere til at forbedre hårdheden, sejheden og slidstyrke af skæretips.

- Additivfremstilling: Anvendelse af 3D -udskrivningsteknikker til at skabe komplekse klippetip Geometrier med forbedrede ydelsesegenskaber.

- Avancerede belægningsteknologier: Udvikling af nye belægningsmaterialer og metoder til at forbedre slidbestandigheden, termisk stabilitet og skærehastighedsfunktioner i tipene.

Konklusion

Wolframcarbidskæretips er uundværlige værktøjer i moderne bearbejdning, der tilbyder en unik kombination af hårdhed, slidstyrke og varmemodstand [9] [10]. Fremstillingsprocessen involverer en række omhyggeligt kontrollerede trin, fra pulverforberedelse og blanding til presning, sintring og belægning [1]. Kontinuerlige fremskridt inden for materialer, teknikker og teknologier forbedrer ydelsen yderligere og udvider anvendelserne af disse vigtige skæreværktøjer.

FAQ

1. Hvad er den primære fordel ved at bruge Tungsten -carbidskæretips?

Wolframcarbidskæretips tilbyder en overlegen kombination af hårdhed, slidstyrke og varmemodstand, hvilket giver dem mulighed for at opretholde en skarp banebrydende og levere ensartet ydelse i krævende bearbejdningsapplikationer [9] [10].

2. Hvilke materialer kan bearbejdes ved hjælp af Tungsten Carbide -skære tip?

Wolframcarbidskæretips kan effektivt maskine en lang række materialer, herunder hårdttræ, blødt træ, krydsfiner, MDF, spånplade, aluminium, ikke-jernholdige metaller, plastkompositter, glasfiber og skum [2].

3. Hvordan forbedrer tilføjelsen af kobolt egenskaberne ved wolframcarbid?

Kobolt fungerer som et bindemiddel og holder wolframcarbidkorn sammen [1] [7]. Det forbedrer sejheden og styrken af materialet, mens det opretholder dets hårdhed og slidstyrke [7].

4. Hvad er nogle almindelige belægninger, der bruges på wolframcarbidskæretips, og hvilke fordele tilbyder de?

Almindelige belægninger inkluderer titaniumnitrid (TIN), titaniumcarbonitrid (TICN) og aluminiumoxid (AL2O3) [7]. Disse belægninger forbedrer slidbestandighed, reducerer friktion og øger skærehastigheden [7].

5. Hvad er udfordringerne i selve bearbejdning af wolframcarbid?

På grund af dets ekstreme hårdhed kan wolframcarbid ikke bearbejdes ved hjælp af traditionelle metoder [9]. Der kræves specielle teknikker såsom diamantslibning og elektrisk udladningsbearbejdning (EDM) [9].

Citater:

[1] https://carbideprocessors.com/pages/carbide-parts/tungsten-carbide-tips.html

)

[3] https://www.ee.cityu.edu.hk/~gchen/pdf/writing.pdf

[4] https://www.mmc-carbide.com/in/technical_information/tec_guide/tec_guide_carbide

)

[6] https://blog.csdn.net/qq_34917728/article/details/125122327

[7] https://todaysmachiningworld.com/magazine/how-t-works-making-tungsten-carbide-cutting-tools/

[8] https://www.7leaders.com/blog/tungsten-carbide

[9] https://www.hit-tw.com/newsdetails.aspx?nid=298

[10] https://www.sollex.se/en/blog/post/about-cementeret-tungsten-carbide-applications-dart-1