Inhaltsmenü

● Einführung

● Was ist Wolframcarbide?

● Der Herstellungsprozess: eine Schritt-für-Schritt-Anleitung

>> 1. Pulvervorbereitung

>> 2. Mischen mit Bindemittel

>> 3. Mahlen

>> 4. Hinzufügen von Bindemittel (Wachs)

>> 5. Drücken

>> 6. Vorausdruck

>> 7. Bearbeitung (vorgegründeter Zustand)

>> 8. Sintern

>> 9. Schleifen und Bearbeitung

>> 10. Beschichtung (optional)

● Anwendungen von Wolfram -Carbid -Schnittspitzen

● Vorteile von Wolfram -Carbid -Schnittspitzen

● Herausforderungen bei der Bearbeitung von Wolfram -Carbid

● Qualitätskontrolle und Tests

● Fortgeschrittene Techniken und zukünftige Trends

● Abschluss

● FAQ

>> 1. Was ist der Hauptvorteil bei der Verwendung von Wolfram -Carbid -Schnittspitzen?

>> 2. Welche Materialien können mit Wolfram -Carbid -Schnittspitzen bearbeitet werden?

>> 3. Wie verbessert die Zugabe von Kobalt die Eigenschaften von Wolframcarbid?

>> 4. Welche gängigen Beschichtungen werden für Tipps zum Schneiden von Wolframkarbid verwendet und welche Vorteile bieten sie?

>> 5. Was sind die Herausforderungen bei der Bearbeitung von Wolframkarbid selbst?

● Zitate:

Einführung

Tungsten -Carbid -Schnittspitzen sind wesentliche Komponenten in verschiedenen Bearbeitungsvorgängen, die für ihre Härte, ihren Verschleißfestigkeit und ihre Fähigkeit geschätzt wurden, bei hohen Temperaturen eine scharfe Schneide aufrechtzuerhalten [9] [10]. Diese Eigenschaften machen sie ideal zum Schneiden von Materialien wie Stahl, Aluminium, Verbundwerkstoffen und sogar anderen Carbiden [2] [5] [10]. Dieser Artikel untersucht den Herstellungsprozess von Tungsten -Carbid -Schnittspitzen, von der anfänglichen Pulvervorbereitung bis zur endgültigen Sinter- und Beschichtungsstadien. Wir werden auch die Anwendungen, Vorteile und häufig gestellten Fragen zu diesen Tools diskutieren.

Was ist Wolframcarbide?

Wolframkarbid ist ein Verbundmaterial aus Wolfram- und Kohlenstoffatomen, typischerweise mit einem metallischen Bindemittel wie Kobalt [1] [7]. Das resultierende Material ist außergewöhnlich hart, mit Härte zwischen Diamant und Saphir und ungefähr dem doppelten Eisengewicht [4]. Seine hohe Härte und Wärmefestigkeit machen es für Hochgeschwindigkeitsbearbeitungsanwendungen geeignet [2].

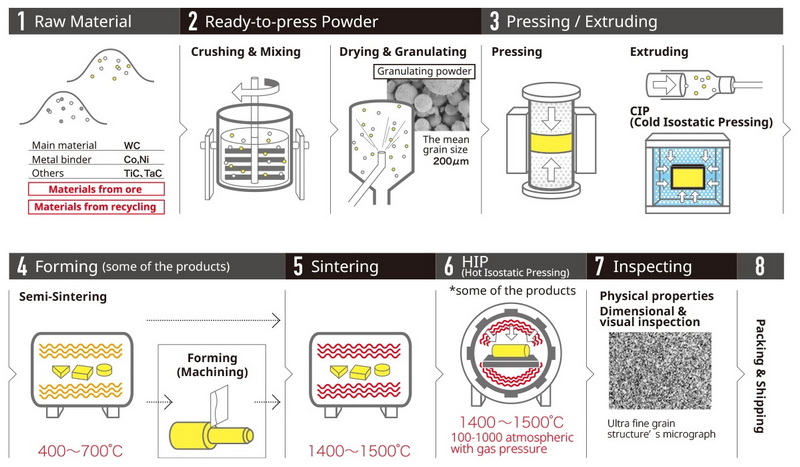

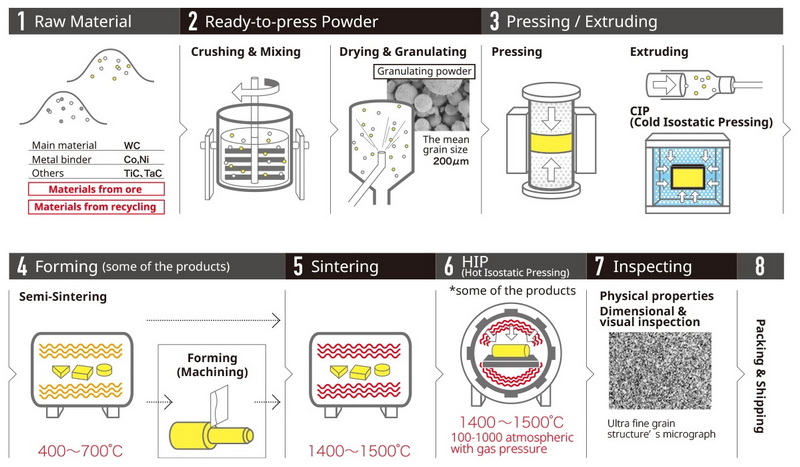

Der Herstellungsprozess: eine Schritt-für-Schritt-Anleitung

Die Herstellung von Wolfram -Carbid -Schnittspitzen beinhaltet mehrere wichtige Schritte, die jeweils für die Erzielung der gewünschten Eigenschaften und Leistung von entscheidender Bedeutung sind [1].

1. Pulvervorbereitung

Der erste Schritt besteht darin, Wolframmetall, Carbonschwarz und Metalloxide zu mischen [1]. Diese Mischung wird dann erhitzt, bis die Kohlenstoffbindungen in einem Prozess, der als Vergaserung bezeichnet wird, mit dem Wolfram gebunden ist [1].

Mischen Sie Carbonschwarz, Wolfram -Metall- und Metalloxide [1].

Dann die Mischung bis zur Kohlenstoff mit dem Wolfram (Vergasung) [1] erhitzen.

Das Ergebnis ist Tungstenkarbidpulver [1].

2. Mischen mit Bindemittel

Das Wolframkarbidpulver wird mit einem Bindemittel gemischt, häufig Kobalt [1] [7]. Kobalt wirkt als 'Klebstoff', um die Carbidkörner zusammenzuhalten [7]. Die Mischung enthält typischerweise zwischen 6% und 16% Kobalt nach Gewicht [1].

Das Wachspulver mit Wachs und Kobalt mischen [1].

3. Mahlen

Die Mischung wird dann gemahlen, um eine gleichmäßige Verteilung der Wolframkarbidkörner und Kobalt zu gewährleisten [1]. Ballmahlen unter Verwendung von Tungsten -Carbid -Bällen ist eine übliche Methode, um eine gleichmäßige Ausbreitung zu erreichen [1].

Nehmen Sie dies und mischen Sie sehr gründlich mit einer Ballmühle [1].

Dies gibt Ihnen ein endgültiges Pulver [1].

4. Hinzufügen von Bindemittel (Wachs)

Wachs wird als Bindemittel zu der Pulvermischung hinzugefügt [1]. Das Wachs hilft, das Pulver zusammenzuhalten, und sorgt während des Pressungsprozesses Schmierung [1].

Dieses Pulver wird dann getrocknet und Wachs als Ordner hinzugefügt [1]. Das Wachs hält das Pulver zusammen und macht es etwas rutschig, so dass es gut in Formen drückt [1].

5. Drücken

Das Pulver wird in eine Form gegeben und in die gewünschte Form gedrückt [1] [4]. Dies kann durch verschiedene Methoden erreicht werden, einschließlich uniaxialer Presse, isostatisches Pressen oder Extrusion [4].

Legen Sie das endgültige Pulver in eine Form und drücken Sie es in die gewünschte Form [1].

6. Vorausdruck

Die gepressten Kompakte werden dann bei Temperaturen zwischen 1.000 ° F und 1.500 ° F in einem kontrollierten Atmosphäre -Ofen vorgebracht [1]. Dieser Prozess entfernt das Wachs und bewirkt, dass das Material zusammenklebt, was zu einer kreideähnlichen Konsistenz führt [1].

Erwärmen Sie das gepresste, endgültige Pulver, das so ausreicht, dass sie wie weiche Kreide [1] zusammen sind.

7. Bearbeitung (vorgegründeter Zustand)

Das vorgespannte Material kann zwar immer noch weich sind, aber leicht in die endgültige gewünschte Form [1] bearbeitet werden. Dies ermöglicht eine präzise Formung vor der endgültigen Aushärtung [1].

Nehmen Sie die weiche Kreide und machen Sie Ihre endgültige Bearbeitung / Formung [1].

8. Sintern

Die bearbeiteten Teile werden in einem Hochtemperatur-Hochdruckofen mit einer speziellen Atmosphäre [1] [4] endgültig gesintert. Das Sintern wird typischerweise bei Temperaturen um 1400 ° C durchgeführt [4]. Dieser Prozess lässt das Material schrumpfen und verkleinern und seine endgültige Härte und Stärke erreichen [1].

Setzen Sie die weichen Kreidestücke in einen sehr heißen Druck, einen speziellen Atmosphäre und machen Sie den letzten Sinter [1].

Das Pulver kocht, schrumpft und wird sehr hart [1].

9. Schleifen und Bearbeitung

Nach dem Sintern sind die Spitzen des Wolfram -Carbid -Schneids gemahlen, um die endgültigen Abmessungen und Oberflächenfinish zu erreichen [7] [9]. Diamond -Schleifräder werden häufig aufgrund der extremen Härte des Materials verwendet [9].

10. Beschichtung (optional)

Um die Leistung und die Lebensdauer der Schnittspitzen weiter zu verbessern, können Beschichtungen angewendet werden [7]. Gemeinsame Beschichtungen umfassen Titannitrid (Zinn), Titancarbonitrid (TICN) und Aluminiumoxid (Al2O3) [7]. Diese Beschichtungen verbessern die Verschleißfestigkeit, verringern die Reibung und erhöhen die Schnittgeschwindigkeit [7].

Eine starke negative Ladung wird auf die Einsätze angewendet [7]. Ein Stück Titan oder Titan und Aluminium befindet sich an der Wand oder dem Boden des Ofens [7]. Das Metall wird entweder durch einen elektrischen Bogen oder einen Elektronenstrahl verdampft, wodurch die positiv geladenen Metallionen freigesetzt werden [7]. Diese Ionen werden von den negativ geladenen Einsätzen angezogen [7]. Stickstoff und Methan werden gegebenenfalls zugesetzt, um die verschiedenen Arten von Beschichtungen zu erreichen [7].

Anwendungen von Wolfram -Carbid -Schnittspitzen

Tapen -Carbid -Schnittspitzen werden aufgrund ihrer außergewöhnlichen Eigenschaften in einer Vielzahl von Anwendungen verwendet [8] [10].

- Mahling: Carbid -Endmühlen werden üblicherweise zur Entfernung von Material verwendet und bieten ein glattes und genaues Finish für Materialien wie Aluminium, Stahl und Titan [5].

- Bohrungen: Carbidbohrer eignen sich ideal, um Löcher in Materialien wie Stahl, Aluminium und Gusseisen zu erzeugen, hohe Temperaturen und Geschwindigkeiten [5].

- Drehen: Carbideinsätze werden im Drehen von Operationen verwendet, bei denen das Werkstück gedreht wird, während das Schneidwerkzeug Material entfernt [5].

- Reiben: Carbid -Reibahlen werden verwendet, um vorhandene Löcher zu vergrößern und zu beenden, wodurch ein glattes und genaues Finish erzeugt wird [5].

- Sägen: Wolfram -Carbid wird in Sägenschaufeln zum Schneiden verschiedener Materialien verwendet und bietet hohe Härte und Verschleißfestigkeit [10].

Vorteile von Wolfram -Carbid -Schnittspitzen

- Hohe Härte: Ermöglicht das Schneiden von harten Materialien [5].

- Verschleißfestigkeit: Erweitert die Werkzeuglebensdauer und verringert die Notwendigkeit häufiger Ersetzungen [5].

- Wärmefestigkeit: Halten Sie die Schnittleistung bei hohen Temperaturen bei [2].

- Vielseitigkeit: Geeignet zur Bearbeitung einer Vielzahl von Materialien, einschließlich Holz, Metallen, Kunststoffen und Verbundwerkstoffen [2].

- Präzision: Bietet reibungslose und genaue Oberflächen [5].

Herausforderungen bei der Bearbeitung von Wolfram -Carbid

Aufgrund seiner extremen Härte stellt die Bearbeitung von Wolfram -Carbid erhebliche Herausforderungen dar [9]. Traditionelle Bearbeitungsprozesse wie Drehen, Mahlen und Bohrungen sind nicht wirksam [9]. Es sind spezielle Techniken wie Diamantschleife, Elektroableitungsbearbeitung (EDM) und die Verwendung von PCD -Werkzeugen (polykristalline Diamant) oder CBN (kubische Bornitrid) erforderlich [9].

Qualitätskontrolle und Tests

Während des gesamten Herstellungsprozesses werden strenge Qualitätskontrollmaßnahmen durchgeführt, um sicherzustellen, dass die Schnittspitzen den erforderlichen Spezifikationen entsprechen. Diese Maßnahmen umfassen:

- Pulveranalyse: Überprüfen Sie die Zusammensetzung, die Partikelgröße und die Reinheit des Wolframkarbids und der Kobaltpulver.

- Dichtemessung: Stellen Sie sicher, dass die gepressten und gesinterten Teile die gewünschte Dichte erreichen.

- Härteprüfung: Messung der Härte der Schneidspitzen mithilfe von Methoden wie Rockwell oder Vickers Härtetests.

- Mikrostrukturanalyse: Untersuchung der Mikrostruktur des Materials, um eine gleichmäßige Korngröße und -verteilung zu gewährleisten.

- Dimensionsinspektion: Überprüfen Sie die Abmessungen und Toleranzen der Schnittspitzen.

- Schnittleistungstests: Bewertung der Schnittleistung der Spitzen unter verschiedenen Bearbeitungsbedingungen.

Fortgeschrittene Techniken und zukünftige Trends

Die Herstellung von Tapen -Carbid -Schneidspitzen entwickelt sich kontinuierlich mit der Entwicklung neuer Techniken und Technologien. Einige bemerkenswerte Fortschritte umfassen:

.

- Additive Fertigung: Verwendung von 3D -Drucktechniken zur Herstellung komplexer Schneidetippsgeometrien mit verbesserten Leistungsmerkmalen.

- Fortgeschrittene Beschichtungstechnologien: Entwicklung neuer Beschichtungsmaterialien und -methoden zur Verbesserung der Verschleißfestigkeit, der thermischen Stabilität und der Schnittgeschwindigkeitsfunktionen der Spitzen.

Abschluss

Tungsten -Carbid -Schneidspitzen sind unverzichtbare Werkzeuge in der modernen Bearbeitung und bieten eine einzigartige Kombination aus Härte, Verschleißfestigkeit und Wärmefestigkeit [9] [10]. Der Herstellungsprozess umfasst eine Reihe sorgfältig kontrollierter Schritte, von der Zubereitung der Pulver und des Mischens bis hin zum Pressen, Sintern und Beschichtung [1]. Kontinuierliche Fortschritte in Materialien, Techniken und Technologien verbessern die Leistung weiter und erweitern die Anwendungen dieser wesentlichen Schneidwerkzeuge.

FAQ

1. Was ist der Hauptvorteil bei der Verwendung von Wolfram -Carbid -Schnittspitzen?

Tungsten -Carbid -Schnittspitzen bieten eine überlegene Kombination aus Härte, Verschleißfestigkeit und Wärmefestigkeit, sodass sie eine scharfe Schneide aufrechterhalten und eine konsistente Leistung bei anspruchsvollen Bearbeitungsanwendungen erhalten können [9] [10].

2. Welche Materialien können mit Wolfram -Carbid -Schnittspitzen bearbeitet werden?

Tungsten-Carbid-Schnittspitzen können eine Vielzahl von Materialien, darunter Hartholz, Weichholz, Sperrholz, MDF, Spanplatten, Aluminium, Nichteisenmetalle, Kunststoffverbundwerkstoffe, Glasfaser und Schaumstoff, effizient maschben [2].

3. Wie verbessert die Zugabe von Kobalt die Eigenschaften von Wolframcarbid?

Kobalt wirkt als Ordner und hält die Wolframkarbidkörner zusammen [1] [7]. Es verbessert die Zähigkeit und Stärke des Materials, während es seine Härte und den Verschleißfestigkeit beibehält [7].

4. Welche gängigen Beschichtungen werden für Tipps zum Schneiden von Wolframkarbid verwendet und welche Vorteile bieten sie?

Gemeinsame Beschichtungen umfassen Titannitrid (Zinn), Titancarbonitrid (TICN) und Aluminiumoxid (Al2O3) [7]. Diese Beschichtungen verbessern die Verschleißfestigkeit, verringern die Reibung und erhöhen die Schnittgeschwindigkeit [7].

5. Was sind die Herausforderungen bei der Bearbeitung von Wolframkarbid selbst?

Aufgrund seiner extremen Härte kann Wolfram -Carbid nicht mit herkömmlichen Methoden bearbeitet werden [9]. Es sind spezielle Techniken wie Diamond -Schleifen und elektrische Entladungsbearbeitung (EDM) erforderlich [9].

Zitate:

[1] https://carbideprocessors.com/pages/carbide-sparts/tungsten-carbide-tips.html

[2] https://primatooling.co.uk/undalling- the-basics-of-tcting-tools-a-guide-their-importance/

[3] https://www.ee.cityu.edu.hk/~gchen/pdf/writing.pdf

[4] https://www.mmc-carbide.com/in/technical_information/tec_guide/tec_guide_carbide

[5] https://epictool.ca/carbide-cuting-tools-the-most-common-uses-for-for-carbide/

[6] https://blog.csdn.net/qq_34917728/article/details/125122327

[7] https://todaysMachiningworld.com/magazine/how-it-works-making-tungsten-carbide-cutting-tools/

[8] https://www.7leaders.com/blog/tungsten-carbide

[9] https://www.hit-tw.com/newsdetails.aspx?nid=298

[10] https://www.sollex.se/en/blog/post/about-cemented-tungsten-carbide-applications-part-1