Menu de contenu

● Introduction

● Qu'est-ce que le carbure de tungstène?

● Le processus de fabrication: un guide étape par étape

>> 1. Préparation de la poudre

>> 2. Mélanger avec liant

>> 3. Mison

>> 4. Ajout de liant (cire)

>> 5. pressant

>> 6. Présiter

>> 7. Usinage (état pré-pété)

>> 8. frittage

>> 9. broyage et finition

>> 10. revêtement (facultatif)

● Applications des conseils de coupe en carbure de tungstène

● Avantages des conseils de coupe en carbure de tungstène

● Défis dans l'usinage du carbure de tungstène

● Contrôle et test de qualité

● Techniques avancées et tendances futures

● Conclusion

● FAQ

>> 1. Quel est le principal avantage de l'utilisation de conseils de coupe en carbure de tungstène?

>> 2. Quels matériaux peuvent être usinés à l'aide de conseils de coupe en carbure de tungstène?

>> 3. Comment l'ajout de cobalt améliore-t-il les propriétés du carbure de tungstène?

>> 4. Quels sont les revêtements courants utilisés sur les conseils de coupe en carbure de tungstène, et quels avantages offrent-ils?

>> 5. Quels sont les défis de l'usinage du carbure de tungstène lui-même?

● Citations:

Introduction

Les pointes de coupe en carbure de tungstène sont des composants essentiels dans diverses opérations d'usinage, appréciés pour leur dureté, leur résistance à l'usure et leur capacité à maintenir un tranchant pointu à des températures élevées [9] [10]. Ces propriétés les rendent idéales pour les matériaux de coupe tels que l'acier, l'aluminium, les composites et même d'autres carbures [2] [5] [10]. Cet article explore le processus de fabrication de Tips de coupe en carbure de tungstène , de la préparation initiale de la poudre aux étapes finales de frittage et de revêtement. Nous discuterons également des applications, des avantages et des questions fréquemment posées sur ces outils.

Qu'est-ce que le carbure de tungstène?

Le carbure de tungstène est un matériau composite fabriqué à partir d'atomes de tungstène et de carbone, généralement avec un liant métallique comme le cobalt [1] [7]. Le matériau résultant est exceptionnellement difficile, avec des niveaux de dureté entre le diamant et le saphir, et environ deux fois le poids du fer [4]. Sa dureté élevée et sa résistance à la chaleur le rendent adapté aux applications d'usinage à grande vitesse [2].

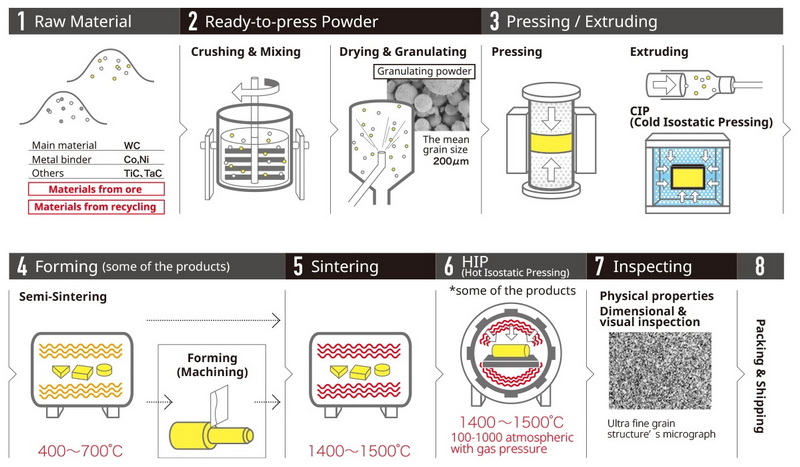

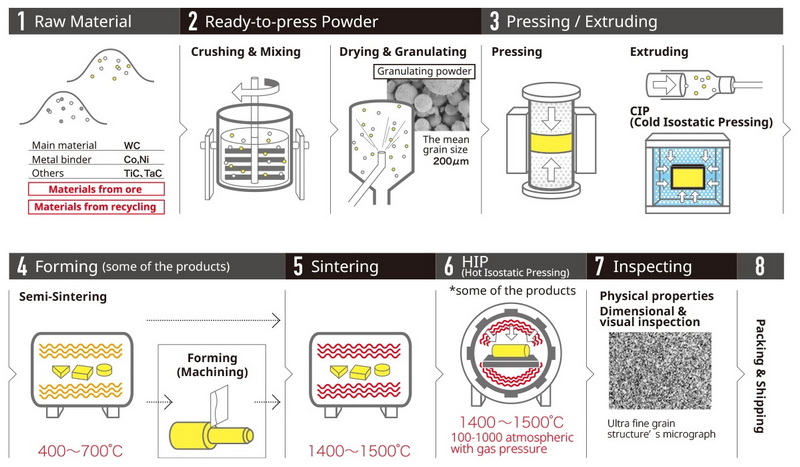

Le processus de fabrication: un guide étape par étape

La fabrication de pointes de coupe en carbure de tungstène implique plusieurs étapes clés, chacune essentielle pour atteindre les propriétés et les performances souhaitées [1].

1. Préparation de la poudre

La première étape consiste à mélanger le métal tungstène, le noir de carbone et les oxydes métalliques [1]. Ce mélange est ensuite chauffé jusqu'à ce que le carbone se lie avec le tungstène dans un processus appelé carbure [1].

Mélanger le noir de carbone, le tungstène en métal et les oxydes métalliques [1].

Faites ensuite chauffer le mélange jusqu'à ce que le carbone se lie avec le tungstène (carburis) [1].

Le résultat est la poudre de carbure de tungstène [1].

2. Mélanger avec liant

La poudre de carbure de tungstène est mélangée avec un matériau de liant, généralement du cobalt [1] [7]. Cobalt agit comme une 'colle ' pour maintenir les grains de carbure ensemble [7]. Le mélange contient généralement entre 6% et 16% de cobalt en poids [1].

Mélanger la poudre de carbure de tungstène avec de la cire et du cobalt [1].

3. Mison

Le mélange est ensuite fraisé pour assurer une distribution uniforme des grains de carbure de tungstène et du cobalt [1]. Le broyage à billes, utilisant des boules de carbure de tungstène, est une méthode courante pour atteindre une dispersion uniforme [1].

Prenez ceci et mélangez très soigneusement à l'aide d'un moulin à boule [1].

Cela vous donne une poudre finale [1].

4. Ajout de liant (cire)

La cire est ajoutée au mélange de poudre sous forme de liant [1]. La cire aide à maintenir la poudre ensemble et fournit une lubrification pendant le processus de pressage [1].

Cette poudre est ensuite séchée et de la cire est ajoutée sous forme de liant [1]. La cire maintient la poudre ensemble et la rend quelque peu glissante pour qu'il appuie bien dans les formes [1].

5. pressant

La poudre est placée dans un moule et pressée dans la forme souhaitée [1] [4]. Cela peut être réalisé grâce à diverses méthodes, notamment une pressage uniaxiale, une pression isostatique ou une extrusion [4].

Mettez la poudre finale dans un moule et appuyez sur la forme souhaitée [1].

6. Présiter

Les compacts pressés sont ensuite pressés dans une fournaise d'atmosphère contrôlée à des températures comprises entre 1 000 ° F et 1 500 ° F [1]. Ce processus supprime la cire et fait que le matériau colle ensemble, ce qui entraîne une consistance de type craie [1].

Chauffer (pressert) la poudre finale pressée suffisamment pour les collets comme la craie douce [1].

7. Usinage (état pré-pété)

Le matériau pressé, bien que toujours doux, peut être facilement usiné dans la forme finale souhaitée [1]. Cela permet une mise en forme précise avant le durcissement final [1].

Prenez la craie douce et faites votre usinage / mise en forme final [1].

8. frittage

Les pièces usinées subissent un frittage final dans un four à haute température à haute pression avec une atmosphère spéciale [1] [4]. Le frittage est généralement effectué à des températures autour de 1400 ° C [4]. Ce processus fait rétrécir et densifier le matériau, réalisant sa dureté et sa résistance finales [1].

Mettez les morceaux de craie doux dans un four à atmosphère spécial très chaud et haute pression et faites le feutre final [1].

La poudre cuit, rétrécit et devient très dur [1].

9. broyage et finition

Après le frittage, les pointes de coupe en carbure de tungstène sont broyées pour atteindre les dimensions finales et la finition de surface [7] [9]. Les roues de broyage en diamant sont couramment utilisées en raison de la dureté extrême du matériau [9].

10. revêtement (facultatif)

Pour améliorer davantage les performances et la durée de vie des pointes de coupe, des revêtements peuvent être appliqués [7]. Les revêtements courants comprennent le nitrure de titane (TIN), le carbonitride de titane (TICN) et l'oxyde d'aluminium (AL2O3) [7]. Ces revêtements améliorent la résistance à l'usure, réduisent la friction et augmentent la vitesse de coupe [7].

Une forte charge négative est appliquée aux inserts [7]. Un morceau de titane, ou titane et aluminium est installé sur le mur ou le sol de la fournaise [7]. Le métal est vaporisé par un arc électrique ou un faisceau d'électrons, libérant les ions métalliques chargés positivement [7]. Ces ions sont attirés par les inserts chargés négativement [7]. L'azote et le méthane sont ajoutés le cas échéant, pour obtenir les différents types de revêtements [7].

Applications des conseils de coupe en carbure de tungstène

Des pointes de coupe en carbure de tungstène sont utilisées dans un large éventail d'applications en raison de leurs propriétés exceptionnelles [8] [10].

- Misoning: les usines d'extrémité en carbure sont couramment utilisées pour l'élimination des matériaux, fournissant une finition lisse et précise sur des matériaux comme l'aluminium, l'acier et le titane [5].

- Forage: les perceuses en carbure sont idéales pour créer des trous dans des matériaux tels que l'acier, l'aluminium et la fonte, résistant aux températures et vitesses élevées [5].

- Tourner: les inserts en carbure sont utilisés dans les opérations de virage, qui impliquent la rotation de la pièce tandis que l'outil de coupe élimine le matériau [5].

- Alésage: les alésus en carbure sont utilisés pour agrandir et terminer les trous existants, produisant une finition lisse et précise [5].

- Sciage: le carbure de tungstène est utilisé dans les lames de scie pour couper divers matériaux, offrant une forte résistance à la dureté et à l'usure [10].

Avantages des conseils de coupe en carbure de tungstène

- Haute dureté: permet de couper des matériaux durs [5].

- Résistance à l'usure: prolonge la durée de vie de l'outil, en réduisant le besoin de remplacements fréquents [5].

- Résistance à la chaleur: maintient les performances de coupe à des températures élevées [2].

- Polvylity: adapté à l'usinage d'une large gamme de matériaux, y compris le bois, les métaux, les plastiques et les composites [2].

- Précision: fournit des finitions lisses et précises [5].

Défis dans l'usinage du carbure de tungstène

En raison de son dureté extrême, l'usinage du carbure de tungstène pose des défis importants [9]. Les processus d'usinage traditionnels comme le tournage, le fraisage et le forage ne sont pas efficaces [9]. Des techniques spéciales telles que le broyage en diamant, l'usinage à décharge électrique (EDM) et l'utilisation d'outils PCD (diamant polycristallin) ou CBN (nitrure de bore cubique) sont nécessaires [9].

Contrôle et test de qualité

Tout au long du processus de fabrication, des mesures rigoureuses de contrôle de la qualité sont mises en œuvre pour garantir que les conseils de coupe répondent aux spécifications requises. Ces mesures comprennent:

- Analyse de la poudre: vérification de la composition, de la taille des particules et de la pureté du carbure de tungstène et des poudres de cobalt.

- Mesure de la densité: s'assurer que les parties pressées et frittées atteignent la densité souhaitée.

- Test de dureté: mesurer la dureté des conseils de coupe à l'aide de méthodes comme Rockwell ou Vickers Des tests de dureté.

- Analyse microstructurale: examiner la microstructure du matériau pour assurer la taille et la distribution uniformes des grains.

- Inspection dimensionnelle: vérification des dimensions et des tolérances des pointes de coupe.

- Test de performances de coupe: évaluation des performances de coupe des conseils dans diverses conditions d'usinage.

Techniques avancées et tendances futures

La fabrication de pointes de coupe en carbure de tungstène évolue continuellement avec le développement de nouvelles techniques et technologies. Certaines avancées notables comprennent:

- carbures nano-structurés: utiliser des poudres de carbure de tungstène de la taille nano pour améliorer la dureté, la ténacité et la résistance à l'usure des pointes de coupe.

- Fabrication additive: utilisation des techniques d'impression 3D pour créer des géométries complexes de la pointe de coupe avec des caractéristiques de performance améliorées.

- Technologies de revêtement avancées: développer de nouveaux matériaux et méthodes de revêtement pour améliorer la résistance à l'usure, la stabilité thermique et les capacités de vitesse de coupe des pointes.

Conclusion

Les pointes de coupe en carbure de tungstène sont des outils indispensables dans l'usinage moderne, offrant une combinaison unique de dureté, de résistance à l'usure et de résistance à la chaleur [9] [10]. Le processus de fabrication implique une série d'étapes soigneusement contrôlées, de la préparation de la poudre et du mélange à la pressage, au frittage et au revêtement [1]. Les progrès continus dans les matériaux, les techniques et les technologies améliorent davantage les performances et élargissent les applications de ces outils de coupe essentiels.

FAQ

1. Quel est le principal avantage de l'utilisation de conseils de coupe en carbure de tungstène?

Les conseils de coupe en carbure de tungstène offrent une combinaison supérieure de dureté, de résistance à l'usure et de résistance à la chaleur, ce qui leur permet de maintenir un avantage net et de fournir des performances cohérentes dans des applications d'usinage exigeantes [9] [10].

2. Quels matériaux peuvent être usinés à l'aide de conseils de coupe en carbure de tungstène?

Les pointes de coupe en carbure de tungstène peuvent machine efficacement une grande variété de matériaux, notamment du bois dur, du bois tendre, du contreplaqué, du MDF, des panneaux de puce, de l'aluminium, des métaux non ferreux, des composites en plastique, de la fibre de verre et de la mousse [2].

3. Comment l'ajout de cobalt améliore-t-il les propriétés du carbure de tungstène?

Le cobalt agit comme un liant, tenant les grains de carbure de tungstène ensemble [1] [7]. Il améliore la ténacité et la force du matériau tout en maintenant sa dureté et sa résistance à l'usure [7].

4. Quels sont les revêtements courants utilisés sur les conseils de coupe en carbure de tungstène, et quels avantages offrent-ils?

Les revêtements courants comprennent le nitrure de titane (TIN), le carbonitride de titane (TICN) et l'oxyde d'aluminium (AL2O3) [7]. Ces revêtements améliorent la résistance à l'usure, réduisent le frottement et augmentent la vitesse de coupe [7].

5. Quels sont les défis de l'usinage du carbure de tungstène lui-même?

En raison de son dureté extrême, le carbure de tungstène ne peut pas être usiné à l'aide de méthodes traditionnelles [9]. Des techniques spéciales telles que le broyage en diamant et l'usinage de décharge électrique (EDM) sont nécessaires [9].

Citations:

[1] https://carbideprocessors.com/pages/carbide-parts/tungsten-carbide-tips.html

[2] https://primatooling.co.uk/udgetantspanding-the-basics-of-tct-cutting-tools-a-auide-to-their-importance/

[3] https://www.ee.cityu.edu.hk/~gchen/pdf/writing.pdf

[4] https://www.mmc-carbide.com/in/technical_information/tec_guide/tec_guide_carbide

[5] https://epictool.ca/carbide-cutting-tools-the-most-common-uses-for-carbide/

[6] https://blog.csdn.net/qq_34917728/article/details/125122327

[7] https://todaysmachiningworld.com/magazine/how-it-works-making-nungsten-carbide-cutting-tools/

[8] https://www.7leaders.com/blog/tungsten-carbide

[9] https://www.hit-tw.com/newsdetails.aspx?nid=298

[10] https://www.sollex.se/en/blog/post/about-cemented-trungsten-carbide-applications-part-1