Меню за съдържание

● Въведение

● Какво е волфрамов карбид?

● Процесът на производство: Ръководство стъпка по стъпка

>> 1. Подготовка на прах

>> 2. Смесване със свързващо вещество

>> 3. Смилане

>> 4. Добавяне на свързващо вещество (восък)

>> 5. Натискане

>> 6. Председател

>> 7. Обработка (предварителноинтеризирано състояние)

>> 8. Посещаване

>> 9. Смилане и довършителни работи

>> 10. Покритие (незадължително)

● Приложения на съвети за рязане на волфрамов карбид

● Предимства на съветите за рязане на карбид

● Предизвикателства при обработката на волфрамов карбид

● Контрол и тестване на качеството

● Разширени техники и бъдещи тенденции

● Заключение

● Често задавани въпроси

>> 1. Кое е основното предимство на използването на съвети за рязане на волфрамов карбид?

>> 2. Какви материали могат да бъдат обработени с помощта на съвети за рязане на карбид от волфрамов?

>> 3. Как добавянето на кобалт подобрява свойствата на волфрамовия карбид?

>> 4. Какви са някои общи покрития, използвани на съветите за рязане на волфрамов карбид и какви ползи предлагат?

>> 5. Какви са предизвикателствата при обработването на самия волфрамов карбид?

● Цитати:

Въведение

Съветите за рязане на волфрамов карбид са основни компоненти в различни обработващи операции, ценени за тяхната твърдост, устойчивост на износване и способност за поддържане на остър режещ ръб при високи температури [9] [10]. Тези свойства ги правят идеални за рязане на материали като стомана, алуминий, композити и дори други карбиди [2] [5] [10]. Тази статия изследва производствения процес на Волфрамов карбид Съвети за рязане, от първоначалната подготовка на прах до крайните етапи на синтероване и покритие. Ще обсъдим и приложенията, предимствата и често задавайки въпроси относно тези инструменти.

Какво е волфрамов карбид?

Волфрамовият карбид е композитен материал, изработен от волфрам и въглеродни атоми, обикновено с метално свързващо вещество като кобалт [1] [7]. Полученият материал е изключително твърд, с нива на твърдост между диамант и сапфир и приблизително два пъти повече от теглото на желязото [4]. Високата му твърдост и топлинна устойчивост го правят подходящ за високоскоростни приложения за обработка [2].

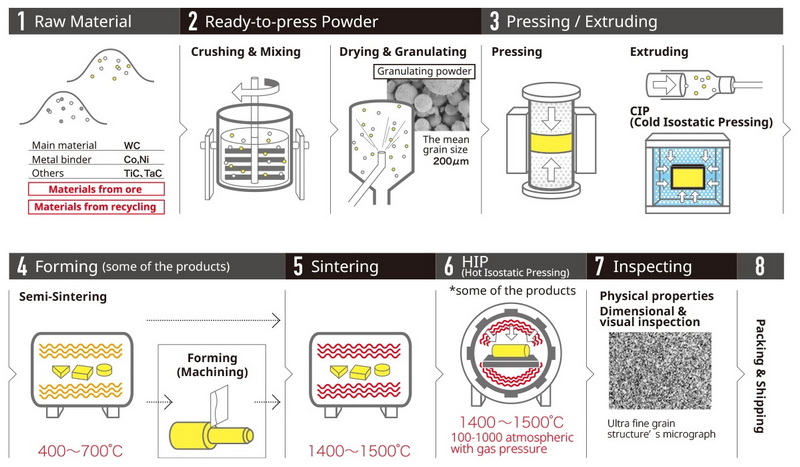

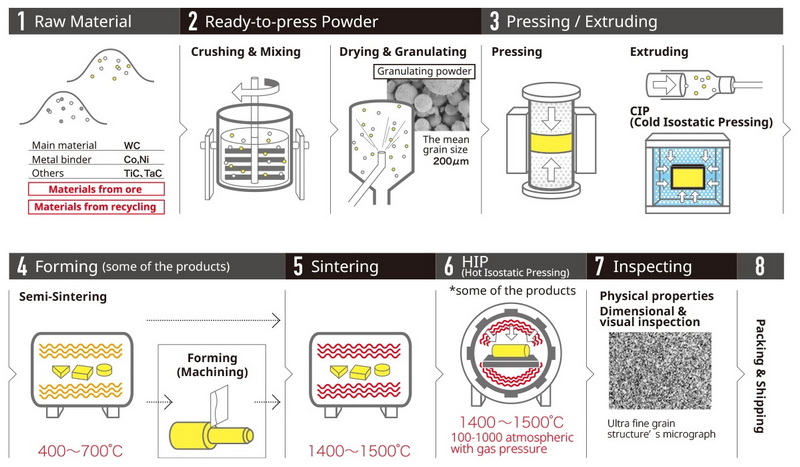

Процесът на производство: Ръководство стъпка по стъпка

Производството на върхове за рязане на волфрамов карбид включва няколко ключови стъпки, всяка от които е критична за постигане на желаните свойства и производителност [1].

1. Подготовка на прах

Първата стъпка включва смесване на волфрамов метал, въглеродни черни и метални оксиди [1]. След това тази смес се нагрява, докато въглеродните връзки с волфрам в процес, наречен карбуризация [1].

Смесете въглеродни черни, волфрамови метални и метални оксиди [1].

След това загрейте сместа, докато въглеродните се свързват с волфрам (карбуризи) [1].

Резултатът е волфрамов карбиден прах [1].

2. Смесване със свързващо вещество

Волфрамовият карбиден прах се смесва с материал за свързване, обикновено кобалт [1] [7]. Кобалтът действа като 'лепило ', за да държи карбидните зърна заедно [7]. Сместа обикновено съдържа между 6% и 16% тегло на кобалт [1].

Смесете волфрамовия карбид на прах с восък и кобалт [1].

3. Смилане

След това сместа се смила, за да се осигури равномерно разпределение на волфрамовите карбидни зърна и кобалт [1]. Фрезането на топката, използвайки волфрамови карбидни топки, е често срещан метод за постигане на равномерно разпръскване [1].

Вземете това и смесете много старателно с помощта на мелница с топка [1].

Това ви дава краен прах [1].

4. Добавяне на свързващо вещество (восък)

Восъкът се добавя към праховата смес като свързващо вещество [1]. Восъкът помага да се държи праха заедно и осигурява смазване по време на процеса на натискане [1].

След това този прах се изсушава и восъкът се добавя като свързващо вещество [1]. Восъкът държи праха заедно и го прави донякъде хлъзгав, така че се притиска добре във формите [1].

5. Натискане

Прахът се поставя във форма и се притиска в желаната форма [1] [4]. Това може да се постигне чрез различни методи, включително едноосно натискане, изостатично натискане или екструзия [4].

Поставете финалния прах във форма и го натиснете към желаната форма [1].

6. Председател

След това натиснатите компакти се предписват в контролирана атмосферна пещ при температури между 1000 ° F и 1500 ° F [1]. Този процес премахва восъка и кара материала да се слепи, което води до консистенция, подобна на креда [1].

Загряване (предсказване) притиснатият, краен прах, достатъчно, така че да се залепва като мека креда [1].

7. Обработка (предварителноинтеризирано състояние)

Предварителният материал, макар и все още мек, може лесно да се обработи в крайната желана форма [1]. Това позволява прецизно оформяне преди окончателното втвърдяване [1].

Вземете меката креда и направете окончателната си обработка / оформяне [1].

8. Посещаване

Обработените части претърпяват окончателно синтероване във високотемпературна пещ с високо налягане със специална атмосфера [1] [4]. Посещаването обикновено се извършва при температури около 1400 ° C [4]. Този процес кара материала да се свива и уплътнява, постигайки окончателната му твърдост и сила [1].

Поставете меките парченца креда в много горещо, високо налягане, специална фурна на атмосферата и направете крайната синтерия [1].

Прахът се готви, свива се и става много трудно [1].

9. Смилане и довършителни работи

След синтероване, върховете за рязане на карбид на волфрамове са поземлени за постигане на крайните размери и повърхностното покритие [7] [9]. Диамантените шлифовъчни колела обикновено се използват поради изключителната твърдост на материала [9].

10. Покритие (незадължително)

За да се подобри допълнително производителността и живота на съветите за рязане, могат да се прилагат покрития [7]. Общите покрития включват титанов нитрид (калай), титаниев карбонитрид (TICN) и алуминиев оксид (Al2O3) [7]. Тези покрития подобряват устойчивостта на износване, намаляват триенето и увеличават скоростта на рязане [7].

За вложките се прилага силен отрицателен заряд [7]. Парче титан или титан и алуминий е монтирано на стената или пода на пещта [7]. Металът се изпарява или от електрическа дъга, или от електронен лъч, освобождавайки положително заредените метални йони [7]. Тези йони са привлечени от отрицателно заредените вложки [7]. Азотът и метанът се добавят, както е подходящо, за да се постигнат различните видове покрития [7].

Приложения на съвети за рязане на волфрамов карбид

Съветите за рязане на волфрамов карбид се използват в широк спектър от приложения поради техните изключителни свойства [8] [10].

- Смилане: Карбидните крайни мелници обикновено се използват за отстраняване на материали, осигурявайки гладко и точно покритие на материали като алуминий, стомана и титан [5].

- Пробиване: Карбидните тренировки са идеални за създаване на дупки в материали като стомана, алуминий и чугун, издържащи на високи температури и скорости [5].

- Завъртане: Вложките на карбидите се използват при операции на завъртане, които включват въртене на детайла, докато режещият инструмент премахва материала [5].

- REAMING: Карбидните ремонти се използват за уголемяване и завършване на съществуващите дупки, произвеждайки гладко и точно покритие [5].

- трион: Волфрамовият карбид се използва в ножовете на триони за рязане на различни материали, предлагайки висока твърдост и устойчивост на износване [10].

Предимства на съветите за рязане на карбид

- Висока твърдост: позволява рязане на твърди материали [5].

- Устойчивост на износване: Удължава живота на инструмента, намалявайки нуждата от чести замествания [5].

- Топлинна устойчивост: поддържа ефективността на рязане при високи температури [2].

- Универсалност: Подходящ за обработка на широк спектър от материали, включително дърво, метали, пластмаси и композити [2].

- Прецизност: осигурява гладки и точни облицовки [5].

Предизвикателства при обработката на волфрамов карбид

Поради изключителната си твърдост обработването на волфрамов карбид представлява значителни предизвикателства [9]. Традиционните процеси на обработка като завъртане, смилане и пробиване не са ефективни [9]. Необходими са специални техники като диамантено смилане, обработка на електрическа разряда (EDM) и използването на PCD (поликристален диамант) или CBN (кубичен бор нитрид) инструменти [9].

Контрол и тестване на качеството

По време на производствения процес се прилагат строги мерки за контрол на качеството, за да се гарантира, че съветите за рязане отговарят на необходимите спецификации. Тези мерки включват:

- Анализ на прах: Проверка на състава, размера на частиците и чистотата на волфрамовия карбид и кобалтовите прахове.

- Измерване на плътността: Осигуряване на притиснатите и синтеровани части постигат желаната плътност.

- Тестване на твърдостта: Измерване на твърдостта на съветите за рязане, използвайки методи като Rockwell или Vickers тестове за твърдост.

- Микроструктурен анализ: Изследване на микроструктурата на материала, за да се осигури равномерно размерите и разпределението на зърното.

- Размерна проверка: Проверка на размерите и допустимите отклонения на съветите за рязане.

- Тестване на ефективността на рязане: Оценка на ефективността на рязане на съветите при различни условия на обработка.

Разширени техники и бъдещи тенденции

Производството на съвети за рязане на калбид на волфрамове непрекъснато се развива с разработването на нови техники и технологии. Някои забележителни постижения включват:

-Наноструктурирани карбиди: Използване на прахове от волфрамов карбид с наноразмер за подобряване на твърдостта, здравината и устойчивостта на износване на съветите за рязане.

- Производство на добавки: Използване на 3D техники за печат за създаване на сложни геометрии за рязане на върха с подобрени характеристики на производителността.

- Технологии за усъвършенствани покрития: Разработване на нови материали за покритие и методи за подобряване на износоето устойчивост, термична стабилност и възможности за скорост на рязане на съветите.

Заключение

Съветите за рязане на волфрамов карбид са незаменими инструменти в съвременната обработка, предлагащи уникална комбинация от твърдост, устойчивост на износване и устойчивост на топлина [9] [10]. Процесът на производство включва серия от внимателно контролирани стъпки, от подготовка на прах и смесване до натискане, синтероване и покритие [1]. Непрекъснатият напредък в материалите, техниките и технологиите допълнително подобрява производителността и разширява приложенията на тези основни инструменти за рязане.

Често задавани въпроси

1. Кое е основното предимство на използването на съвети за рязане на волфрамов карбид?

Съветите за рязане на калбид на волфрамове предлагат превъзходна комбинация от твърдост, устойчивост на износване и устойчивост на топлина, което им позволява да поддържат остър режещ ръб и да осигурят постоянна работа в взискателни приложения за обработка [9] [10].

2. Какви материали могат да бъдат обработени с помощта на съвети за рязане на карбид от волфрамов?

Съветите за рязане на волфрамов карбид могат ефективно да обработват голямо разнообразие от материали, включително твърда дървесина, мека дървесина, шперплат, MDF, Chipboard, алуминий, неплодни метали, пластмасови композити, фибростъкло и пяна [2].

3. Как добавянето на кобалт подобрява свойствата на волфрамовия карбид?

Кобалтът действа като свързващо вещество, държейки заедно калцидните зърна на волфрамовия карбид [1] [7]. Той подобрява здравината и силата на материала, като същевременно поддържа своята твърдост и устойчивост на износване [7].

4. Какви са някои общи покрития, използвани на съветите за рязане на волфрамов карбид и какви ползи предлагат?

Общите покрития включват титанов нитрид (калай), титаниев карбонитрид (TICN) и алуминиев оксид (Al2O3) [7]. Тези покрития засилват износовата устойчивост, намаляват триенето и увеличават скоростта на рязане [7].

5. Какви са предизвикателствата при обработването на самия волфрамов карбид?

Поради изключителната си твърдост, волфрамовият карбид не може да бъде обработен с помощта на традиционни методи [9]. Необходими са специални техники като диамантен шлайф и обработка на електрическа разряда (EDM) [9].

Цитати:

[1] https://carbideprocessors.com/pages/carbide-parts/tungsten-carbide-tips.html

[2] https://primatooling.co.uk/understanding-the-basics-oft-tct-cutting-tools-a-guide-to-yir-importance/

[3] https://www.ee.cityu.edu.hk/~gchen/pdf/writing.pdf

[4] https://www.mmc-carbide.com/in/technical_information/tec_guide/tec_guide_carbide

[5] https://epictool.ca/carbide-cutting-tools-the-most-common-uses-for-carbide/

[6] https://blog.csdn.net/qq_34917728/article/details/125122327

[7] https://todaysmachiningworld.com/magazine/how-it-works-making thungsten-carbide-cutting-tools/

[8] https://www.7leaders.com/blog/tungsten-carbide

[9] https://www.hit-tw.com/newsdetails.aspx?nid=298

[10] https://www.sollex.se/en/blog/post/about-cemented-nungsten-carbide-applications-part-1