Меню вмісту

● Підготовка порошку

● Змішування та фрезерування

● Формування

● Попередньо (необов’язково)

● Спікання

● Гаряче ізостатичне натискання (стегно) (необов’язково)

● Шліфування та обробка

● Покриття (необов’язково)

● Застосування вставки карбіду вольфраму

● Переваги вставки карбіду вольфраму

● Висновок

● Поширені запитання про вставки карбіду вольфраму

>> 1. З чого виготовлені вольфрамові карбідні вставки?

>> 2. Як формуються вставки карбіду вольфраму?

>> 3. Що таке спікання, і чому це важливо?

>> 4. Яка мета покриття карбіду вольфраму?

>> 5. У яких додатках зазвичай використовуються вставки карбіду вольфраму?

● Цитати:

Вставки карбіду вольфраму є найважливішими компонентами в різних виробничих процесах, цінуються за їх твердість та стійкість до зносу. Ці вставки широко використовуються в ріжучих інструментах для таких додатків, як нудно, буріння, фрезерування та поворот. Розуміння виробничого процесу цих високопродуктивних інструментів має вирішальне значення для оцінки їх складності та точності. Процес включає кілька ключових етапів: підготовка порошку, змішування, формування, спікання та обробка. Деякі вставки також проходять додаткові кроки, такі як гарячий ізостатичний прес (стегна) та покриття для підвищення їх властивостей.

Підготовка порошку

Першим кроком у виробництві вставки карбіду вольфраму є ретельний вибір та підготовка сировини. Порочки з високою чистотою вольфраму та кобальтових порошків, при цьому якість цих матеріалів є критичною для продуктивності кінцевого продукту.

Вибір сировини:

- Карбід вольфраму: забезпечує твердість та стійкість до зносу.

- Кобальт: діє як палітурка, забезпечуючи міцність і силу.

- Додаткові карбіди: для посилення конкретних властивостей можуть бути додані карбід титану або карбід титану.

Порочки проходять ретельний аналіз для визначення розподілу розміру частинок, чистоти та хімічного складу. Потім точні кількості карбіду та кобальту вольфраму зважують відповідно до бажаних специфікацій класу. Вміст кобальту, як правило, коливається від 6% до 30%, залежно від передбачуваного застосування вставки. Наприклад, вставки, призначені для додатків з високим впливом, можуть потребувати більш високого вмісту кобальту для підвищення міцності, тоді як ті, хто має високу точну обробку, можуть використовувати менший вміст кобальту для максимальної стійкості та стійкості до зносу.

Використання вторинних карбідів, таких як карбід титану (TIC), карбід Tantalum (TAC) та карбід ніобій (NBC), також є критичним аспектом підготовки порошку. Ці карбіди часто додаються в невеликих кількостях для вдосконалення зернової структури карбіду вольфраму, покращення високотемпературної твердості та підвищення стійкості до кратера та флангового зносу. Кожна добавка пропонує конкретні переваги, пристосовані до різних умов обробки та матеріалів для заготовки.

Якщо потрібно, на цьому етапі додаються додаткові карбіди, такі як карбід титану або карбід Tantalum для посилення конкретних властивостей.

Змішування та фрезерування

Етап змішування та фрезерування має вирішальне значення для забезпечення однорідності кінцевого продукту. Мета полягає в тому, щоб створити рівномірну дисперсію частинок карбіду вольфраму та кобальту, оскільки будь -яка сегрегація або агломерація можуть призвести до дефектів кінцевого продукту.

Початкове змішування:

Вимірювані порошки ретельно змішуються в змішувачі V-блендера або турбули для забезпечення рівномірного розподілу всіх компонентів. Ці змішувачі використовують комбінацію туплення та струшування для досягнення однорідної суміші, мінімізуючи ризик локалізованих варіацій складу.

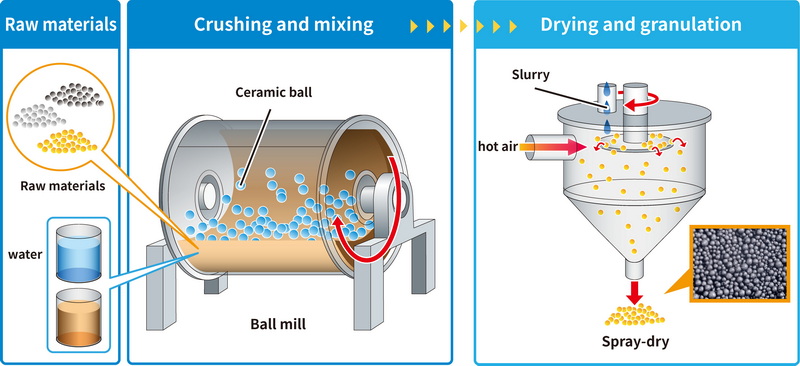

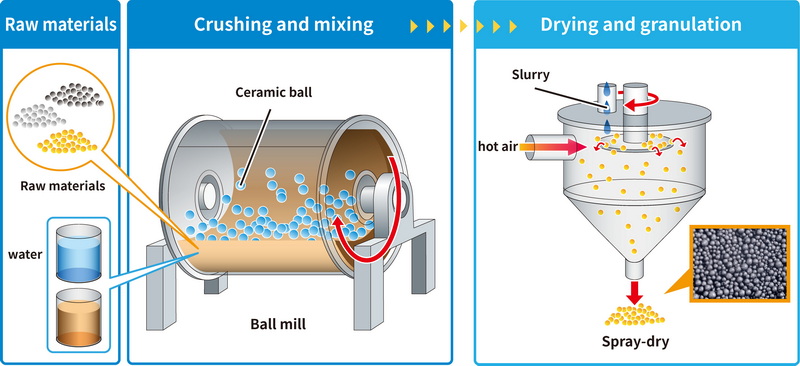

Кульова фрезерна:

Потім суміш переносять на кульковий млин, пристрій, який використовує жорсткі, стійкі до зносу кульки (часто виготовлені з карбіду вольфраму) для подальшого перемішування та подрібнення порошку. Рідке середовище, як правило, алкоголь, додають для полегшення процесу фрезерування та запобігання окисленню. Процес фрезерування може тривати десь від 24 до 72 годин, залежно від потрібного розміру частинок та характеристик ступеня.

Під час фрезерування частинки порошку знижуються до розмірів субмікронних розмірів, як правило, від 0,5 до 5 мікрометрів. Досягнення цього розміру дрібних частинок має вирішальне значення для посилення процесу спікання та покращення механічних властивостей кінцевого продукту. Менші частинки дозволяють покращити упаковку та більш рівномірне спікання, що призводить до більш щільної та сильнішої вставки.

Після фрезерування суспензію висушують за допомогою методів сушіння або вакууму для видалення рідкого середовища. Сушка на розпилюванні передбачає атомізацію суспензії в потік гарячого газу, внаслідок чого рідина швидко випаровувалася і залишає після себе тонкий сухий порошок. З іншого боку, вакуумне сушіння використовує знижений тиск для зниження температури кипіння рідини, що дозволяє їй випаровуватися при нижчій температурі та мінімізувати ризик окислення або розкладання порошку.

Формування

Після перемішування однорідна суміш готова до формування. Можна використовувати декілька методів формування, включаючи пресування, екструзію або ліплення ін'єкцій. Вибір методу формування залежить від бажаної геометрії вставки, об'єму виробництва та необхідної точності.

Змащення порошків:

Невелика кількість органічного сполучного (часто парафінового воску) додається до порошку для поліпшення його текучої та стисливості. Біндер діє як мастило, зменшуючи тертя між частинками порошку і дозволяє їм більш щільно упакувати під час натискання.

Підготовка до смерті:

Готується штамп із формою потрібної вставки. Порожнина штампу часто трохи більша, щоб врахувати усадку під час спікання. Затяття зазвичай виготовляється зі загартованої сталі або вольфрамового карбіду, щоб витримати високий тиск, що бере участь у натисканні.

Ущільнення:

Підготовлену порошкову суміш обережно виливають у порожнину штампу. Процес наповнення повинен контролюватися, щоб забезпечити рівномірну щільність по всьому порошку. Порошок стискають під високим тиском, як правило, від 10 до 30 тонн на квадратний дюйм, використовуючи гідравлічні або механічні преси. Результат - 'Зелений компакт, ', який має основну форму остаточної вставки, але все ще є відносно м'якою і крихкою. Зелений компакт ретельно викидається з штампу.

Попередньо (необов’язково)

Попередньо (необов’язково)

Деякі виробники включають попередній крок. Зелені компакти нагрівають до температури між 500 ° С і 900 ° С. Цей процес видаляє органічне в'яжуче, що використовується на стадії преси та незначно збільшує силу компактного, що полегшує обробку в наступних кроках. Видалення в'яжучого перед спіканням має вирішальне значення для запобігання утворенню залишків вуглецю, що може негативно вплинути на властивості кінцевого продукту.

Спікання

Спікання - це критичний крок, перетворюючи крихкий зелений компакт у щільну, тверду карбідну вставку. Процес спікання передбачає нагрівання компактного до високої температури, як правило, між 1300 ° C до 1600 ° C, в контрольованій атмосфері.

Завантаження печі:

Зелені компакти (або заздалегідь зацікавлені частини) завантажуються в печеру, що спікає. Атмосфера печі ретельно контролюється, часто використовуючи вакуум або інертний газ, як аргон, для запобігання окислення. Розташування компактів всередині печі також є важливим для забезпечення рівномірного нагріву та запобігання спотворенню.

Підвищення температури:

Температура поступово збільшується до приблизно 1400 ° С (біля температури плавлення кобальту). Температура підтримується протягом певного періоду, як правило, 1-3 години, що дозволяє кобальту розплавитися і потік між частинками карбіду вольфраму. Розплавлений кобальт діє як в'яжучий, заповнюючи проміжки між частинками карбіду. Піч повільно охолоджується, що дозволяє кобальту зміцнювати і зв'язувати частинки карбіду разом.

Під час спікання вставка скорочується приблизно на 17-25% через усунення пор та консолідацію структури. Точний контроль параметрів спікання, таких як температура, час та атмосфера, є важливим для досягнення бажаної щільності, мікроструктури та механічних властивостей.

За словами Sandvik Coromant, вставки нагріваються приблизно до 1500 градусів Цельсія в процесі, який займає близько 13 годин і зливає пресований порошок у цементований карбід. Усадка в процесі спікання становить близько 50 відсотків; Отже, вставка, що спрямована, становить лише близько половини розміру пресованого шматка.

Гаряче ізостатичне натискання (стегно) (необов’язково)

Деякі високопродуктивні вставки проходять додатковий крок. Спітні вставки розміщуються у спеціальній камері, наповненій інертним газом при дуже високому тиску (до 30 000 фунтів на дюйм). Камера нагрівається до температури, близької до температури спікання. Поєднання високого тиску та температури виключає будь -яку залишилася пористість, що призводить до повністю щільної структури. Лікування стегна значно підвищує механічні властивості вставок, зокрема їх втома та міцність на перелом.

Шліфування та обробка

Після спікання або стегна вставки, як правило, піддаються шліфувальним та оздоблювальним операціям для досягнення кінцевих розмірів, допусків та обробки поверхні.

Шліфування:

Вставки заземлюються за допомогою діамантових шліфувальних коліс для видалення будь -яких поверхневих недосконалостей та досягнення потрібної форми та розміру. Шліфування - це точний процес, який вимагає ретельного контролю параметрів шліфування, щоб уникнути пошкодження вставок.

Поверхнева обробка:

Деякі вставки можуть пройти додаткові поверхневі обробки, такі як полірування або ляпас, щоб покращити їх поверхневу обробку та зменшити тертя.

Покриття (необов’язково)

Багато карбідних вставок проходять додатковий крок: покриття. Це підвищує стійкість до вставки та властивості теплового бар'єру. Вставки поміщають у світильники на каруселі, а потім кладуть у духовку з низьким тиском, де вони покриті. Тут вставка отримує свій конкретний колір.

Хімічне осадження пари (CVD):

ССЗ включає реакцію газоподібних попередників при високих температурах для осідання тонкого, твердого покриття на поверхню вставки. Поширені покриття ССЗ включають карбід титану (TIC), нітрид титану (TIN) та оксид алюмінію (Al2O3).

Фізичне осадження пари (PVD):

PVD включає випаровування твердого матеріалу у вакуумі та його подальше осадження на поверхню вставки. ПВД покриття, як правило, тонші та плавніші, ніж покриття CVD, що робить їх придатними для високоточних програм.

Застосування вставки карбіду вольфраму

Вставки карбіду вольфраму використовуються в широкому спектрі застосувань через їх виняткову твердість, стійкість до зносу та високотемпературну продуктивність. Ці додатки охоплюють різні галузі, включаючи металообробку, видобуток, будівництво та автомобільну. Ось деякі з первинних застосувань вставки карбіду вольфраму:

1. Рузові інструменти

Вставки карбіду вольфраму найчастіше використовуються як змінні ріжучі краї в різних ріжучих інструментах. Їх твердість і стійкість до зносу роблять їх ідеальними для обробки широкого спектру матеріалів, включаючи сталь, чавун, алюміній та композити. Загальні додатки для ріжучих інструментів включають:

- Поворот: Використовується в токарних верстатах для видалення матеріалу з обертових марок, створюючи циліндричні або конічні форми.

- Фрезер: Використовується в фрезерних машинах для видалення матеріалу з заготовок за допомогою поворотних різців.

- Свердіння: Використовується в свердлинних шматочках для створення отворів у різних матеріалах.

- Нудно: Використовується для точності збільшення або закінчення існуючих отворів.

- Нитка: Використовується для створення нитків на гвинтах, болтах та інших кріпленнях.

- канавка: використовується для вирізання вузьких каналів або канавок у заготовці.

- Розділення: Використовується для відокремлення готової частини від запасного матеріалу.

2. Носіть деталі

Через свою виняткову стійкість до зносу вставки карбіду вольфраму також використовуються в додатках, де компоненти піддаються високому рівні стирання та зносу. До них належать:

- насадки: використовується в абразивних додатках для підриву та обприскування для підтримки послідовного потоку та розміру частинок.

-Печатки та підшипники: застосовуються у високому одязі, щоб забезпечити довговічну, надійну продуктивність.

- Дробарки щелепи та молотки: використовуються при видобутку та агрегатній обробці для розчавлення та подрібнення твердих матеріалів.

- Посібники з дроту: Використовується в операціях з малювання та формування дроту для керівництва дротом та запобігання зносу обладнання.

- Екструзійні штампи: використовується в екструзії металів та пластмас для формування матеріалу та забезпечення стійкості до зносу.

3. Видобуток та будівництво

Вставки карбіду вольфраму є важливими для гірничодобувних та будівельних галузей для їх здатності протистояти екстремальних умовах та абразивних матеріалах. Ключові програми включають:

- Свердловики: використовуються в операціях з буріння та тунелювання.

- Вирізані інструменти: застосовується в дорожньому фрезерному та асфальтовому ріжучому обладнанні.

- Носіть пластини: Використовується у важкій техніці для захисту від зносу та стирання.

- Тунельні нудні машини (ТБМ): використовуються як ріжучі інструменти в TBM для розкопок тунелів через породи та ґрунт.

- Дорожні голови: Використовуються як ріжучі інструменти на дорожніх головах для розкопок тунелів та підземних шахт.

4. Автомобільна промисловість

У автомобільному секторі вставки карбіду вольфраму використовуються у виробництві компонентів двигуна, гальмівних систем та інших критичних деталей. Конкретні програми включають:

- Вирушні інструменти: використовуються для машин двигунів, головки циліндрів та інших компонентів.

- гальмівні ротори: Використовується в обертових гальмівних роторах.

- Носіть деталі: використовуються у високоефективних гальмівних системах.

- Сидіння клапана: Використовується як сидіння клапана в двигунах для забезпечення стійкості до зносу та підтримки продуктивності герметизації.

- Інжектори палива: використовуються як компоненти в форсунках палива для забезпечення стійкості до зносу та забезпечення точної доставки палива.

5. Інші галузі

Вставки карбіду вольфраму знаходять заявки в численних інших галузях, включаючи:

-Аерокосмічний простір: Використовується у виробництві компонентів літальних апаратів завдяки їх високому співвідношенню сили та ваги.

- Електроніка: використовується у виробництві електронних компонентів та дощок.

- Медичний: Використовується в хірургічних інструментах та стоматологічних інструментах для їх точності та довговічності.

- Нафта і газ: Використовується в обладнанні буріння та розвідки для витримки суворих умов та абразивних матеріалів.

- Переробка харчових продуктів: Використовується для різання та шліфувального обладнання для обробки харчових продуктів.

Переваги вставки карбіду вольфраму

Широке використання вставок карбіду вольфраму пояснюється їх чудовими властивостями та продуктивністю порівняно з іншими матеріалами. Ключові переваги включають:

- Висока твердість: Карбід вольфраму винятково важкий, що дозволяє йому вирізати та машину широкий спектр матеріалів, включаючи загартовані сталей та суперпробії.

- Відмінна стійкість до зносу: Висока стійкість до вставки карбіду вольфраму забезпечує довгий термін експлуатації інструментів, скорочення часїв та витрат на заміну.

-Високотемпературні показники: Карбід вольфраму підтримує свою твердість і міцність при високих температурах, що робить його придатним для високошвидкісних операцій.

- Хімічна інертність: Карбід вольфраму є хімічно інертним, що робить його стійким до корозії та деградації в суворих умовах.

- Універсальність: Вставки карбіду вольфраму можна виготовляти в різних формах і розмірах відповідно до широкого спектру застосувань.

- Висока міцність: Карбід вольфраму має високу міцність на стиск, що дозволяє йому витримати високі сили різання та тиск.

- Розмірна стабільність: Карбід вольфраму виявляє відмінну розмірну стабільність, гарантуючи, що вставки підтримували свою форму та розмір у різних умовах.

Висновок

Виробництво вставки карбіду вольфраму - це складний і точний процес, що включає підготовку порошку, змішування, формування, спікання та додаткові кроки, такі як стегна та покриття. Кожен етап має вирішальне значення для досягнення бажаних властивостей твердості, стійкості до зносу та міцності. Ці вставки незамінні в різних галузях, включаючи металообробку, видобуток та автомобіль, завдяки їх чудовому виконанню в ріжучих інструментах та носій. Постійний прогрес у виробничих методах продовжує підвищувати продуктивність та розширювати застосування вставок карбіду вольфраму. Майбутні тенденції включають розробку нових матеріалів покриття, вдосконалені процеси спікання та використання методів виготовлення добавок для створення більш складних геометрії вставки.

Поширені запитання про вставки карбіду вольфраму

1. З чого виготовлені вольфрамові карбідні вставки?

Вставки карбіду вольфраму в основному виготовляються з порошку та кобальту вольфраму. Для посилення конкретних властивостей можуть бути додані додаткові карбіди, такі як карбід титану або карбід Tantalum. Конкретна композиція змінюється залежно від передбачуваного застосування вставки, з різними оцінками, що пропонують різні комбінації твердості, міцності та стійкості до зносу.

2. Як формуються вставки карбіду вольфраму?

Вставки карбіду вольфраму формуються за допомогою декількох методів, включаючи пресування, екструзію або ліплення ін'єкції. Порошкова суміш стискається під високим тиском у штамп із бажаною формою. Вибір методу формування залежить від складності геометрії вставки та обсягу виробництва.

3. Що таке спікання, і чому це важливо?

Спікання - це вирішальний крок у виробничому процесі, де укладені вставки нагріваються до температури трохи нижче температури плавлення металевого в'яжучого. Це призводить до того, що в'яжуть розплавиться і з'єднає частинки карбіду вольфраму разом, створюючи тверду структуру. Спікання має важливе значення для досягнення бажаної щільності, сили та твердості вставки.

4. Яка мета покриття карбіду вольфраму?

Покриття підвищує стійкість до зносу та властивості теплового бар'єру. Це допомагає продовжити термін вставки та покращити його ефективність у вимогливих додатках. Для надання конкретних переваг використовуються різні матеріали для покриття, такі як підвищена твердість, зменшення тертя або поліпшення стійкості до хімічної атаки.

5. У яких додатках зазвичай використовуються вставки карбіду вольфраму?

Вставки з карбіду вольфраму зазвичай використовуються для ріжучих інструментів для нудного, буріння, фрезерування та повороту. Вони також використовуються в деталях зносу, гірничій та будівельній техніці та автомобільних компонентах. Їх універсальність та високопродуктивна роблять їх придатними для широкого спектру застосувань у різних галузях.

Цитати:

[1] https://onmytoolings.com/how-are-carbide-inserts-made/

[2] https://hackaday.com/2024/04/02/mining-and-refining-tungsten/

[3] https://cdn.sandvik.coromant.com/files/sitecollectiondocuments/tools/inserts-and-grades/birth-of-an-insert-infography/birth-of-an-insert-infography-enu.pdf

[4] https://www.cnhjmetal.com/fa/new/how-tungsten-carbide-inserts-are-made.html

[5] https://www.zgcccarbide.com/news/the-manufacturing-process-of-cemented-carbide-inserts:--comprehence-guide-39.html

[6] https://www.reddit.com/r/skookum/comments/7exk8b/how_tungsten_carbide_inserts_are_made/

[7] https://www.hjcarbide.com/new/how-tungsten-carbide-inserts-are-made.html

[8] http://www.chinatungsten.com/video/tungsten/w-evk-004.html

Попередньо (необов’язково)

Попередньо (необов’язково)