Menu ng nilalaman

● Paghahanda ng pulbos

● Paghahalo at paggiling

● Humuhubog

● Pre-Sintering (Opsyonal)

● Sintering

● Mainit na Isostatic Pressing (HIP) (Opsyonal)

● Paggiling at pagtatapos

● Patong (opsyonal)

● Ang mga aplikasyon ng mga pagsingit ng karbida ng tungsten

● Mga kalamangan ng mga pagsingit ng karbida ng tungsten

● Konklusyon

● FAQ Tungkol sa Tungsten Carbide Insert

>> 1. Ano ang mga pagsingit ng tungsten carbide?

>> 2. Paano nabuo ang mga pagsingit ng karbida?

>> 3. Ano ang sintering, at bakit mahalaga ito?

>> 4. Ano ang layunin ng coating tungsten carbide insert?

>> 5. Sa anong mga aplikasyon ang karaniwang ginagamit ng mga pagsingit ng karbida?

● Mga pagsipi:

Ang mga pagsingit ng karbida ng Tungsten ay mga mahahalagang sangkap sa iba't ibang mga proseso ng pagmamanupaktura, na pinahahalagahan para sa kanilang katigasan at paglaban sa pagsusuot. Ang mga pagsingit na ito ay malawakang ginagamit sa pagputol ng mga tool para sa mga aplikasyon tulad ng pagbubutas, pagbabarena, paggiling, at pag -on. Ang pag-unawa sa proseso ng pagmamanupaktura ng mga tool na may mataas na pagganap na ito ay mahalaga sa pagpapahalaga sa kanilang pagiging kumplikado at katumpakan. Ang proseso ay nagsasangkot ng ilang mga pangunahing yugto: Paghahanda ng pulbos, paghahalo, paghuhubog, pagsasala, at pagtatapos. Ang ilang mga pagsingit ay sumasailalim din sa mga karagdagang hakbang tulad ng Hot Isostatic Pressing (HIP) at Coating upang mapahusay ang kanilang mga pag -aari.

Paghahanda ng pulbos

Ang unang hakbang sa pagmamanupaktura ng tungsten carbide ay ang maingat na pagpili at paghahanda ng mga hilaw na materyales. Ang mataas na kadalisayan na tungsten carbide at cobalt powder ay sourced, na ang kalidad ng mga materyales na ito ay kritikal para sa pagganap ng panghuling produkto.

Pagpili ng Raw Material:

- Tungsten Carbide: Nagbibigay ng tigas at paglaban sa pagsusuot.

- Cobalt: kumikilos bilang isang binder, na nagbibigay ng katigasan at lakas.

- Karagdagang karbida: Ang Titanium Carbide o Tantalum Carbide ay maaaring maidagdag upang mapahusay ang mga tiyak na katangian.

Ang mga pulbos ay sumasailalim sa masusing pagsusuri upang matukoy ang pamamahagi ng laki ng butil, kadalisayan, at komposisyon ng kemikal. Ang tumpak na halaga ng tungsten carbide at cobalt powder ay pagkatapos ay timbangin ayon sa nais na mga pagtutukoy ng grado. Ang nilalaman ng kobalt ay karaniwang saklaw mula sa 6% hanggang 30%, depende sa inilaan na aplikasyon ng insert. Halimbawa, ang mga pagsingit na idinisenyo para sa mga application na may mataas na epekto ay maaaring mangailangan ng isang mas mataas na nilalaman ng kobalt upang mapahusay ang katigasan, habang ang mga para sa pagtatapos ng high-precision ay maaaring gumamit ng mas mababang nilalaman ng kobalt upang ma-maximize ang katigasan at paglaban sa pagsusuot.

Ang paggamit ng pangalawang karbida, tulad ng Titanium Carbide (TIC), Tantalum Carbide (TAC), at Niobium Carbide (NBC), ay isang kritikal na aspeto ng paghahanda ng pulbos. Ang mga karbida na ito ay madalas na idinagdag sa maliit na halaga upang pinuhin ang istraktura ng butil ng tungsten carbide, pagbutihin ang katigasan ng mataas na temperatura, at mapahusay ang paglaban sa cratering at flank wear. Ang bawat additive ay nag -aalok ng mga tiyak na benepisyo na naaayon sa iba't ibang mga kondisyon ng machining at mga materyales sa workpiece.

Kung kinakailangan, ang mga karagdagang karbida tulad ng titanium carbide o tantalum carbide ay idinagdag sa yugtong ito upang mapahusay ang mga tiyak na katangian.

Paghahalo at paggiling

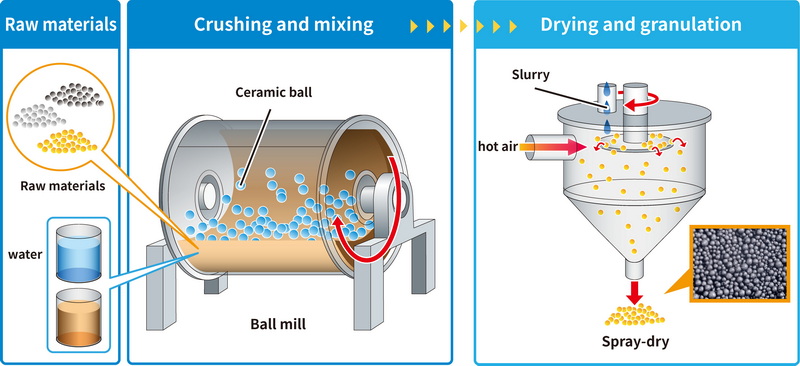

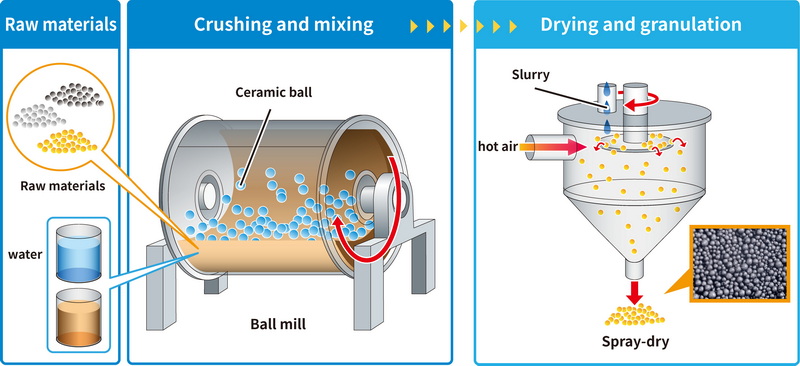

Ang yugto ng paghahalo at paggiling ay mahalaga para sa pagtiyak ng homogeneity ng panghuling produkto. Ang layunin ay upang lumikha ng isang pantay na pagpapakalat ng tungsten carbide at cobalt particle, dahil ang anumang paghihiwalay o pag -iipon ay maaaring humantong sa mga depekto sa pangwakas na produkto.

Paunang paghahalo:

Ang sinusukat na pulbos ay lubusang halo-halong sa isang v-blender o turbula mixer upang matiyak ang pantay na pamamahagi ng lahat ng mga sangkap. Ang mga mixer na ito ay gumagamit ng isang kumbinasyon ng pagbagsak at pag -ilog upang makamit ang isang homogenous timpla, na binabawasan ang panganib ng mga naisalokal na pagkakaiba -iba sa komposisyon.

Ball Milling:

Ang halo ay pagkatapos ay ilipat sa isang bola mill, isang aparato na gumagamit ng mahirap, magsuot ng mga bola na lumalaban (madalas na gawa sa tungsten carbide) upang higit na ihalo at giling ang pulbos. Ang isang likidong daluyan, karaniwang alkohol, ay idinagdag upang mapadali ang proseso ng paggiling at maiwasan ang oksihenasyon. Ang proseso ng paggiling ay maaaring tumagal kahit saan mula 24 hanggang 72 na oras, depende sa nais na laki ng butil at mga katangian ng grade.

Sa panahon ng paggiling, ang mga particle ng pulbos ay nabawasan sa mga laki ng submicron, karaniwang mula sa 0.5 hanggang 5 micrometer. Ang pagkamit ng pinong laki ng butil na ito ay mahalaga para sa pagpapahusay ng proseso ng pagsasala at pagpapabuti ng mga mekanikal na katangian ng pangwakas na produkto. Pinapayagan ng mas maliit na mga particle para sa mas mahusay na pag -iimpake at mas pantay na sintering, na nagreresulta sa isang mas matindi at mas malakas na insert.

Pagkatapos ng paggiling, ang slurry ay natuyo gamit ang spray drying o vacuum drying technique upang alisin ang likidong daluyan. Ang pag -spray ng pagpapatayo ay nagsasangkot ng pag -atomize ng slurry sa isang mainit na stream ng gas, na nagiging sanhi ng likido na mabilis na sumingaw at maiiwan ang isang multa, tuyong pulbos. Ang pagpapatayo ng vacuum, sa kabilang banda, ay gumagamit ng nabawasan na presyon upang babaan ang kumukulo na punto ng likido, na pinapayagan itong sumingaw sa isang mas mababang temperatura at mabawasan ang panganib ng oksihenasyon o agnas ng pulbos.

Humuhubog

Pagkatapos ng paghahalo, ang homogenous na halo ay handa na para sa paghubog. Maraming mga pamamaraan ng paghuhubog ay maaaring magamit, kabilang ang pagpindot, extrusion, o paghuhulma ng iniksyon. Ang pagpili ng paraan ng paghuhubog ay nakasalalay sa nais na geometry ng insert, dami ng produksyon, at ang kinakailangang katumpakan.

Lubrication ng pulbos:

Ang isang maliit na halaga ng organikong binder (madalas na paraffin wax) ay idinagdag sa pulbos upang mapabuti ang kakayahang umangkop at compressibility. Ang binder ay kumikilos bilang isang pampadulas, pagbabawas ng alitan sa pagitan ng mga partikulo ng pulbos at pinapayagan silang mag -pack nang mas mahigpit sa pagpindot.

Paghahanda ng mamatay:

Ang isang mamatay na may hugis ng nais na insert ay inihanda. Ang mamatay na lukab ay madalas na bahagyang mas malaki upang account para sa pag -urong sa panahon ng pagsasala. Ang mamatay ay karaniwang gawa sa matigas na bakal o tungsten carbide upang mapaglabanan ang mataas na panggigipit na kasangkot sa pagpindot.

Compaction:

Ang handa na pinaghalong pulbos ay maingat na ibuhos sa die cavity. Ang proseso ng pagpuno ay dapat kontrolado upang matiyak ang pantay na density sa buong kama ng pulbos. Ang pulbos ay naka -compress sa ilalim ng mataas na presyon, karaniwang sa pagitan ng 10 at 30 tonelada bawat square inch, gamit ang hydraulic o mechanical presses. Ang resulta ay isang 'berdeng compact, ' na may pangunahing hugis ng pangwakas na insert ngunit medyo malambot at marupok pa rin. Ang berdeng compact ay maingat na na -ejected mula sa mamatay.

Pre-Sintering (Opsyonal)

Pre-Sintering (Opsyonal)

Ang ilang mga tagagawa ay nagsasama ng isang pre-sinting na hakbang. Ang mga berdeng compact ay pinainit sa isang temperatura sa pagitan ng 500 ° C at 900 ° C. Tinatanggal ng prosesong ito ang organikong binder na ginamit sa yugto ng pagpindot at bahagyang pinatataas ang lakas ng compact, na ginagawang mas madali itong hawakan sa mga kasunod na hakbang. Ang pag -alis ng binder bago ang pagsasala ay mahalaga upang maiwasan ang pagbuo ng nalalabi ng carbon, na maaaring negatibong makakaapekto sa mga katangian ng panghuling produkto.

Sintering

Ang pag -iingat ay isang kritikal na hakbang, na binabago ang marupok na berdeng compact sa isang siksik, mahirap na insert ng karbida. Ang proseso ng pagsasala ay nagsasangkot ng pag -init ng compact sa isang mataas na temperatura, karaniwang sa pagitan ng 1300 ° C at 1600 ° C, sa isang kinokontrol na kapaligiran.

Paglo -load ng Hurno:

Ang mga berdeng compact (o pre-sintered na mga bahagi) ay na-load sa isang sintering pugon. Ang kapaligiran ng hurno ay maingat na kinokontrol, madalas na gumagamit ng vacuum o isang inert gas tulad ng argon upang maiwasan ang oksihenasyon. Ang pag -aayos ng mga compact sa loob ng hurno ay mahalaga din upang matiyak ang pantay na pag -init at maiwasan ang pagbaluktot.

Temperatura ramp-up:

Ang temperatura ay unti -unting nadagdagan sa paligid ng 1400 ° C (malapit sa natutunaw na punto ng kobalt). Ang temperatura ay pinananatili para sa isang tiyak na panahon, karaniwang 1-3 oras, na pinapayagan ang kobalt na matunaw at dumaloy sa pagitan ng mga particle ng karbida na karbida. Ang tinunaw na kobalt ay kumikilos bilang isang binder, pinupuno ang mga puwang sa pagitan ng mga partikulo ng karbida. Ang hurno ay dahan -dahang pinalamig, na pinapayagan ang kobalt na palakasin at itali ang mga partikulo ng karbida.

Sa panahon ng pagsasala, ang insert ay lumiliit ng halos 17-25% dahil sa pag-aalis ng mga pores at pagsasama-sama ng istraktura. Ang tumpak na kontrol ng mga parameter ng sintering, tulad ng temperatura, oras, at kapaligiran, ay mahalaga sa pagkamit ng nais na density, microstructure, at mga mekanikal na katangian.

Ayon kay Sandvik Coromant, ang mga pagsingit ay pinainit sa humigit -kumulang na 1,500 degree Celsius sa isang proseso na tumatagal ng halos 13 oras at pinagsama ang pinindot na pulbos sa semento na karbida. Ang pag -urong sa proseso ng pagsasala ay halos 50 porsyento; Kaya, ang isang sintered insert ay halos kalahati lamang ng laki ng pinindot na piraso.

Mainit na Isostatic Pressing (HIP) (Opsyonal)

Ang ilang mga pagsingit ng mataas na pagganap ay sumailalim sa isang karagdagang hakbang. Ang mga sintered na pagsingit ay inilalagay sa isang espesyal na silid na puno ng inert gas sa napakataas na presyon (hanggang sa 30,000 psi). Ang silid ay pinainit sa mga temperatura na malapit sa temperatura ng sintering. Ang kumbinasyon ng mataas na presyon at temperatura ay nag -aalis ng anumang natitirang porosity, na nagreresulta sa isang ganap na siksik na istraktura. Ang paggamot sa hip ay makabuluhang nagpapabuti sa mga mekanikal na katangian ng mga pagsingit, lalo na ang kanilang lakas ng pagkapagod at katigasan ng bali.

Paggiling at pagtatapos

Matapos ang sintering o balakang, ang mga pagsingit ay karaniwang sumailalim sa paggiling at pagtatapos ng mga operasyon upang makamit ang pangwakas na sukat, pagpapaubaya, at pagtatapos ng ibabaw.

Paggiling:

Ang mga pagsingit ay lupa gamit ang mga gulong ng paggiling ng brilyante upang alisin ang anumang mga pagkadilim sa ibabaw at makamit ang nais na hugis at sukat. Ang paggiling ay isang proseso ng katumpakan na nangangailangan ng maingat na kontrol ng mga parameter ng paggiling upang maiwasan ang pagkasira ng mga pagsingit.

Paggamot sa ibabaw:

Ang ilang mga pagsingit ay maaaring sumailalim sa karagdagang mga paggamot sa ibabaw, tulad ng buli o lapping, upang mapabuti ang kanilang pagtatapos sa ibabaw at mabawasan ang alitan.

Patong (opsyonal)

Maraming mga pagsingit ng karbida ang sumailalim sa isang karagdagang hakbang: patong. Pinahuhusay nito ang paglaban ng pagsuot ng insert at mga katangian ng thermal barrier. Ang mga pagsingit ay inilalagay sa mga fixtures sa isang carousel at pagkatapos ay ilagay sa isang oven na may isang mababang presyon kung saan sila pinahiran. Dito nakakakuha ang insert ng tukoy na kulay nito.

Chemical Vapor Deposition (CVD):

Ang CVD ay nagsasangkot ng reaksyon ng mga gas na precursor sa mataas na temperatura upang magdeposito ng isang manipis, matigas na patong papunta sa insert na ibabaw. Ang mga karaniwang coatings ng CVD ay kinabibilangan ng titanium carbide (TIC), titanium nitride (TIN), at aluminyo oxide (AL2O3).

Pisikal na Pag -aalis ng singaw (PVD):

Ang PVD ay nagsasangkot ng singaw ng isang solidong materyal sa isang vacuum at ang kasunod na pag -aalis sa ibabaw ng insert. Ang mga coatings ng PVD ay karaniwang mas payat at mas makinis kaysa sa mga coatings ng CVD, na ginagawang angkop para sa mga aplikasyon ng high-precision.

Ang mga aplikasyon ng mga pagsingit ng karbida ng tungsten

Ang mga pagsingit ng karbida ng Tungsten ay ginagamit sa isang malawak na hanay ng mga aplikasyon dahil sa kanilang pambihirang tigas, paglaban sa pagsusuot, at pagganap ng mataas na temperatura. Ang mga application na ito ay sumasaklaw sa iba't ibang mga industriya, kabilang ang metalworking, pagmimina, konstruksyon, at automotiko. Narito ang ilan sa mga pangunahing paggamit ng mga pagsingit ng karbida ng tungsten:

1. Mga tool sa pagputol

Ang mga pagsingit ng karbida ng Tungsten ay kadalasang ginagamit bilang maaaring palitan ng mga gilid ng pagputol sa iba't ibang mga tool sa paggupit. Ang kanilang tigas at pagsusuot ng pagsusuot ay ginagawang perpekto para sa machining ng isang malawak na hanay ng mga materyales, kabilang ang bakal, cast iron, aluminyo, at mga composite. Kasama sa mga karaniwang aplikasyon ng tool sa pagputol:

- Pagliko: Ginamit sa mga lathes upang alisin ang materyal mula sa umiikot na mga workpieces, na lumilikha ng mga cylindrical o conical na mga hugis.

- Milling: Nagtatrabaho sa mga makina ng paggiling upang alisin ang materyal mula sa mga workpieces gamit ang mga rotary cutter.

- pagbabarena: Ginamit sa mga drill bits upang lumikha ng mga butas sa iba't ibang mga materyales.

- Boring: Ginamit upang palakihin o tapusin ang mga umiiral na butas na may katumpakan.

- Threading: Ginamit upang lumikha ng mga thread sa mga tornilyo, bolts, at iba pang mga fastener.

- Grooving: Ginamit upang i -cut ang makitid na mga channel o grooves sa isang workpiece.

- Paghahati: Ginamit upang paghiwalayin ang isang tapos na bahagi mula sa stock material.

2. Magsuot ng mga bahagi

Dahil sa kanilang pambihirang paglaban sa pagsusuot, ang mga pagsingit ng tungsten na karbida ay ginagamit din sa mga aplikasyon kung saan ang mga sangkap ay sumailalim sa mataas na antas ng pag -abrasion at pagsusuot. Kasama dito:

- Mga nozzle: Ginamit sa nakasasakit na pagsabog at pag -spray ng mga aplikasyon upang mapanatili ang pare -pareho ang daloy at laki ng butil.

-Mga Seal at Bearings: Nagtatrabaho sa mga kapaligiran na may mataas na kasuotan upang magbigay ng pangmatagalan, maaasahang pagganap.

- Crusher Jaws at Hammers: Ginamit sa pagproseso ng pagmimina at pinagsama -samang upang durugin at giling ang mga matigas na materyales.

- Mga Gabay sa Wire: Ginamit sa pagguhit ng wire at pagbuo ng mga operasyon upang gabayan ang kawad at maiwasan ang pagsusuot sa kagamitan.

- Namatay ang Extrusion: Ginamit sa extrusion ng mga metal at plastik upang hubugin ang materyal at magbigay ng paglaban sa pagsusuot.

3. Pagmimina at Konstruksyon

Ang mga pagsingit ng karbida ng Tungsten ay mahalaga sa mga industriya ng pagmimina at konstruksyon para sa kanilang kakayahang makatiis ng matinding kondisyon at nakasasakit na materyales. Kasama sa mga pangunahing aplikasyon:

- Mga Bits ng Drill: Ginamit sa mga operasyon sa pagbabarena ng rock at tunneling.

- Mga tool sa pagputol: nagtatrabaho sa paggiling ng kalsada at kagamitan sa pagputol ng aspalto.

- Magsuot ng mga plato: Ginamit sa mabibigat na makinarya upang maprotektahan laban sa pagsusuot at pag -abrasion.

- Tunnel Boring Machines (TBMS): Ginamit bilang mga tool sa pagputol sa TBMS upang maghukay ng mga lagusan sa pamamagitan ng bato at lupa.

- Mga Roadheaders: Ginamit bilang mga tool sa pagputol sa mga kalsada upang maghukay ng mga tunnels at mga mina sa ilalim ng lupa.

4. Industriya ng Automotiko

Sa sektor ng automotiko, ang mga pagsingit ng tungsten carbide ay ginagamit sa paggawa ng mga sangkap ng engine, mga sistema ng preno, at iba pang mga kritikal na bahagi. Ang mga tukoy na aplikasyon ay kasama ang:

- Mga tool sa pagputol: Ginamit sa mga bloke ng makina ng makina, ulo ng silindro, at iba pang mga sangkap.

- Mga rotors ng preno: Ginamit sa pag -on ng mga rotors ng preno.

- Magsuot ng mga bahagi: nagtatrabaho sa mga sistema ng pagpepreno ng mataas na pagganap.

- Mga upuan ng Valve: Ginamit bilang mga upuan ng balbula sa mga makina upang magbigay ng paglaban sa pagsusuot at mapanatili ang pagganap ng sealing.

- Mga iniksyon ng gasolina: Ginamit bilang mga sangkap sa mga iniksyon ng gasolina upang magbigay ng paglaban sa pagsusuot at matiyak ang tumpak na paghahatid ng gasolina.

5. Iba pang mga industriya

Ang mga pagsingit ng Tungsten Carbide ay nakakahanap ng mga aplikasyon sa maraming iba pang mga industriya, kabilang ang:

-Aerospace: Ginamit sa paggawa ng mga sangkap ng sasakyang panghimpapawid dahil sa kanilang mataas na lakas-sa-timbang na ratio at paglaban sa pagsusuot.

- Electronics: Nagtatrabaho sa paggawa ng mga elektronikong sangkap at circuit board.

- Medikal: Ginamit sa mga instrumento ng kirurhiko at mga tool sa ngipin para sa kanilang katumpakan at tibay.

- Langis at Gas: Ginamit sa kagamitan sa pagbabarena at paggalugad upang mapaglabanan ang mga malupit na kondisyon at nakasasakit na materyales.

- Pagproseso ng Pagkain: Ginamit sa pagputol at paggiling kagamitan upang maproseso ang mga produktong pagkain.

Mga kalamangan ng mga pagsingit ng karbida ng tungsten

Ang malawakang paggamit ng mga pagsingit ng karbida ng tungsten ay maiugnay sa kanilang higit na mahusay na mga katangian at pagganap kumpara sa iba pang mga materyales. Ang mga pangunahing bentahe ay kasama ang:

- Mataas na katigasan: Ang Tungsten Carbide ay natatanging mahirap, na pinapayagan itong i -cut at machine ang isang malawak na hanay ng mga materyales, kabilang ang mga hard steels at superalloy.

- Napakahusay na paglaban sa pagsusuot: Ang mataas na paglaban ng pagsusuot ng mga pagsingit ng karbida ng tungsten ay nagsisiguro ng isang mahabang buhay ng tool, binabawasan ang mga gastos sa downtime at kapalit.

-Pagganap ng mataas na temperatura: Ang Tungsten Carbide ay nagpapanatili ng katigasan at lakas nito sa mataas na temperatura, na ginagawang angkop para sa mga operasyon ng pagputol ng high-speed.

- Kemikal na pagkawalang -galaw: Ang Tungsten carbide ay walang kimiko, na ginagawa itong lumalaban sa kaagnasan at pagkasira sa malupit na mga kapaligiran.

- Versatility: Ang mga pagsingit ng karbida ng Tungsten ay maaaring makagawa sa iba't ibang mga hugis at sukat upang umangkop sa isang malawak na hanay ng mga aplikasyon.

- Mataas na Lakas: Ang Tungsten Carbide ay may mataas na lakas ng compressive, na pinapayagan itong makatiis ng mataas na puwersa ng pagputol at panggigipit.

- Dimensional na katatagan: Ang Tungsten Carbide ay nagpapakita ng mahusay na dimensional na katatagan, na tinitiyak na ang mga pagsingit ay nagpapanatili ng kanilang hugis at sukat sa ilalim ng iba't ibang mga kondisyon.

Konklusyon

Ang pagmamanupaktura ng mga pagsingit ng tungsten na karbida ay isang kumplikado at tumpak na proseso na kinasasangkutan ng paghahanda ng pulbos, paghahalo, paghuhubog, pagsasala, at opsyonal na mga hakbang tulad ng balakang at patong. Ang bawat yugto ay kritikal sa pagkamit ng nais na mga katangian ng katigasan, paglaban sa pagsusuot, at katigasan. Ang mga pagsingit na ito ay kailangang -kailangan sa iba't ibang mga industriya, kabilang ang metalworking, pagmimina, at automotiko, dahil sa kanilang mahusay na pagganap sa mga tool sa pagputol at mga bahagi ng pagsusuot. Ang patuloy na pagsulong sa mga diskarte sa pagmamanupaktura ay patuloy na mapahusay ang pagganap at palawakin ang mga aplikasyon ng mga pagsingit ng tungsten carbide. Kasama sa mga uso sa hinaharap ang pagbuo ng mga bagong materyales sa patong, pinabuting proseso ng pagsasala, at ang paggamit ng mga additive na pamamaraan sa pagmamanupaktura upang lumikha ng mas kumplikadong mga geometry na insert.

FAQ Tungkol sa Tungsten Carbide Insert

1. Ano ang mga pagsingit ng tungsten carbide?

Ang mga pagsingit ng karbida ng Tungsten ay pangunahing ginawa mula sa tungsten carbide powder at kobalt. Ang mga karagdagang karbida tulad ng Titanium Carbide o Tantalum Carbide ay maaaring maidagdag upang mapahusay ang mga tiyak na katangian. Ang tukoy na komposisyon ay nag -iiba depende sa inilaan na aplikasyon ng insert, na may iba't ibang mga marka na nag -aalok ng iba't ibang mga kumbinasyon ng katigasan, katigasan, at paglaban sa pagsusuot.

2. Paano nabuo ang mga pagsingit ng karbida?

Ang mga pagsingit ng karbida ng Tungsten ay hugis gamit ang ilang mga pamamaraan, kabilang ang pagpindot, pag -extrusion, o paghubog ng iniksyon. Ang pinaghalong pulbos ay naka -compress sa ilalim ng mataas na presyon sa isang mamatay na may nais na hugis. Ang pagpili ng paraan ng paghuhubog ay nakasalalay sa pagiging kumplikado ng insert geometry at dami ng produksyon.

3. Ano ang sintering, at bakit mahalaga ito?

Ang pag -aalsa ay isang mahalagang hakbang sa proseso ng pagmamanupaktura kung saan ang mga hugis na pagsingit ay pinainit sa isang temperatura sa ilalim lamang ng natutunaw na punto ng metal na binder. Ito ay nagiging sanhi ng binder na matunaw at bonding ang mga particle ng karbida ng tungsten, na lumilikha ng isang solidong istraktura. Mahalaga ang pag -iingat para sa pagkamit ng nais na density, lakas, at tigas ng insert.

4. Ano ang layunin ng coating tungsten carbide insert?

Pinahusay ng patong ang paglaban ng pagsuot ng insert at mga katangian ng thermal barrier. Nakakatulong ito upang mapalawak ang buhay ng insert at pagbutihin ang pagganap nito sa hinihingi na mga aplikasyon. Ang iba't ibang mga materyales sa patong ay ginagamit upang magbigay ng mga tiyak na benepisyo, tulad ng pagtaas ng tigas, nabawasan na alitan, o pinabuting pagtutol sa pag -atake ng kemikal.

5. Sa anong mga aplikasyon ang karaniwang ginagamit ng mga pagsingit ng karbida?

Ang mga pagsingit ng karbida ng Tungsten ay karaniwang ginagamit sa pagputol ng mga tool para sa pagbubutas, pagbabarena, paggiling, at pag -on. Ginagamit din ang mga ito sa mga bahagi ng pagsusuot, kagamitan sa pagmimina at konstruksyon, at mga sangkap ng automotiko. Ang kanilang kakayahang umangkop at mataas na pagganap ay ginagawang angkop para sa isang malawak na hanay ng mga aplikasyon sa iba't ibang mga industriya.

Mga pagsipi:

[1] https://onmytoolings.com/how-are-carbide-inserts-made/

[2] https://hackaday.com/2024/04/02/mining-and-refining-tungsten/

[3] https://cdn.sandvik.coromant.com/files/sitecollectiondocuments/tools/inserts-and-grades/birth-of-an-insert-infographic/birth-of-an-insert-infographic-enu.pdf

[4] https://www.cnhjmetal.com/fa/new/how-tungsten-carbide-insert-are-made.html

[5] https://www.zgcccarbide.com/news/The-Manufacturing-Process-of-Cemented-Carbide-Inserts:-A-Comprehensive-Guide-39.html

[6] https://www.reddit.com/r/skookum/comments/7exk8b/how_tungsten_carbide_inserts_are_made/

[7] https://www.hjcarbide.com/new/how-tungsten-carbide-inserts-are-made.html

[8] http://www.chinatungsten.com/video/tungsten/w-evk-004.html

Pre-Sintering (Opsyonal)

Pre-Sintering (Opsyonal)