- Tous

- Nom de produit

- Mot-clé produit

- Modèle de produit

- Résumé des produits

- Description du produit

- Recherche multi-champs

- English

- 简体中文

- 繁體中文

- العربية

- Français

- Русский

- Español

- Português

- Deutsch

- italiano

- 日本語

- 한국어

- Nederlands

- Tiếng Việt

- ไทย

- Polski

- Türkçe

- አማርኛ

- ພາສາລາວ

- ភាសាខ្មែរ

- Bahasa Melayu

- ဗမာစာ

- Filipino

- Bahasa Indonesia

- magyar

- Română

- қазақ

- Српски

- हिन्दी

- فارسی

- Norsk

- Svenska

- українська

- Ελληνικά

- Suomi

- Հայերեն

- Latine

- Dansk

- اردو

- Shqip

- বাংলা

- Hrvatski

- Gaeilge

- नेपाली

- Oʻzbekcha

- Беларуская мова

- Български

- Кыргызча

- ਪੰਜਾਬੀ

- Wikang Tagalog

- Türkmençe

- Maison

- À propos de nous

- Produits

- B47K Series Drilling Bits

- Roulements à billes en carbure

- Bouton en carbure

- Conseils de ciseau en carbure

- Barre de dessin en carbure

- Dies en carbure meurt

- Bloc de bord en carbure

- Conseils sur les joints du doigt en carbure

- Dies en carbure meurt

- Gripper en carbure

- Bandes minières en carbure

- Cutter des ongles en carbure

- Inserts octogonaux en carbure

- Plaque à orifice en carbure

- Substrat en carbure de PDC

- Assiette en carbure

- Bague à rouleau en carbure

- Fichiers rotatifs en carbure

- Moules ronds en carbure

- Conseils de scie en carbure

- Cutter d'exploration de bouclier en carbure pour TBM

- Carbure Snow Swear

- Inserts de chasse-neige en carbure

- Goujons en carbure

- Astuce en carbure

- Astuce en carbure pour les poteaux de skppropriés pour des objectifs de production spécifiques.

- Astuce en carbure pour la pierre

- Épingles plates caridé

- Conseils de coupe pour creuser du charbon

- Soutien

- Nouvelles

- Contactez-nous

-

Please Choose Your Language

- English

- 简体中文

- 繁體中文

- العربية

- Français

- Русский

- Español

- Português

- Deutsch

- italiano

- 日本語

- 한국어

- Nederlands

- Tiếng Việt

- ไทย

- Polski

- Türkçe

- አማርኛ

- ພາສາລາວ

- ភាសាខ្មែរ

- Bahasa Melayu

- ဗမာစာ

- Filipino

- Bahasa Indonesia

- magyar

- Română

- қазақ

- Српски

- हिन्दी

- فارسی

- Norsk

- Svenska

- українська

- Ελληνικά

- Suomi

- Հայերեն

- Latine

- Dansk

- اردو

- Shqip

- বাংলা

- Hrvatski

- Gaeilge

- नेपाली

- Oʻzbekcha

- Беларуская мова

- Български

- Кыргызча

- ਪੰਜਾਬੀ

- Wikang Tagalog

- Türkmençe

- Tous

- Nom de produit

- Mot-clé produit

- Modèle de produit

- Résumé des produits

- Description du produit

- Recherche multi-champs

- Maison

- À propos de nous

-

- B47K Series Drilling Bits

- Roulements à billes en carbure

- Bouton en carbure

- Conseils de ciseau en carbure

- Barre de dessin en carbure

- Dies en carbure meurt

- Bloc de bord en carbure

- Conseils sur les joints du doigt en carbure

- Dies en carbure meurt

- Gripper en carbure

- Bandes minières en carbure

- Cutter des ongles en carbure

- Inserts octogonaux en carbure

- Plaque à orifice en carbure

- Substrat en carbure de PDC

- Assiette en carbure

- Bague à rouleau en carbure

- Fichiers rotatifs en carbure

- Moules ronds en carbure

- Conseils de scie en carbure

- Cutter d'exploration de bouclier en carbure pour TBM

- Carbure Snow Swear

- Inserts de chasse-neige en carbure

- Goujons en carbure

- Astuce en carbure

- Astuce en carbure pour les poteaux de skppropriés pour des objectifs de production spécifiques.

- Astuce en carbure pour la pierre

- Épingles plates caridé

- Conseils de coupe pour creuser du charbon

- Nouvelles

- Contactez-nous

Bienvenue à notre ZhongboDistrict de Honghuagang, ville de Zunyi, Guizhou, Chine.+

Comment des inserts en carbure de tungstène sont-ils effectués?

Vues: 222 Auteur: Hazel Publish Heure: 2025-02-08 ORIGINE: Site

Menu de contenu

● Pré-interruption (facultatif)

● Frittage

● Pressing isostatique à chaud (hanche) (facultatif)

● Applications des inserts en carbure de tungstène

● Avantages des inserts en carbure de tungstène

● FAQ sur les inserts en carbure de tungstène

>> 1. De quoi sont faits les inserts en carbure de tungstène?

>> 2. Comment les inserts en carbure de tungstène sont-ils en forme?

>> 3. Qu'est-ce que le frittage et pourquoi est-il important?

>> 4. Quel est le but de l'enrobage des inserts en carbure de tungstène?

>> 5. Dans quelles applications les inserts en carbure de tungstène sont-ils couramment utilisés?

Les inserts en carbure de tungstène sont des composants essentiels dans divers processus de fabrication, appréciés pour leur dureté et leur résistance à l'usure. Ces inserts sont largement utilisés dans les outils de coupe pour des applications telles que l'ennui, le forage, le fraisage et le tournage. Comprendre le processus de fabrication de ces outils haute performance est crucial pour apprécier leur complexité et leur précision. Le processus implique plusieurs étapes clés: préparation de poudre, mélange, mise en forme, frittage et finition. Certains inserts subissent également des étapes supplémentaires comme la pressage isostatique chaud (HIP) et le revêtement pour améliorer leurs propriétés.

Préparation de la poudre

La première étape de la fabrication des inserts en carbure de tungstène est la sélection et la préparation soigneuses des matières premières. Les poudres de carbure de tungstène de haute pureté et de cobalt sont obtenues, la qualité de ces matériaux étant critique pour les performances du produit final.

Sélection de matières premières:

- Carbure de tungstène: offre une résistance à la dureté et à l'usure.

- Cobalt: agit comme un liant, offrant de la ténacité et de la force.

- Carbures supplémentaires: du carbure de titane ou du carbure de tantale peut être ajouté pour améliorer les propriétés spécifiques.

Les poudres subissent une analyse approfondie pour déterminer la distribution de la taille des particules, la pureté et la composition chimique. Des quantités précises de carbure de tungstène et de poudres de cobalt sont ensuite pesées en fonction des spécifications de qualité souhaitées. La teneur en cobalt varie généralement de 6% à 30%, selon l'application prévue de l'insert. Par exemple, les inserts conçus pour des applications à fort impact peuvent nécessiter une teneur en cobalt plus élevée pour améliorer la ténacité, tandis que ceux pour une finition de haute précision peuvent utiliser une teneur en cobalt plus faible pour maximiser la dureté et la résistance à l'usure.

L'utilisation de carbures secondaires, comme le carbure de titane (TIC), le carbure de tantale (TAC) et le carbure de niobium (NBC), est également un aspect critique de la préparation de la poudre. Ces carbures sont souvent ajoutés en petites quantités pour affiner la structure des grains du carbure de tungstène, améliorer la dureté à haute température et améliorer la résistance à la cratation et à l'usure des flancs. Chaque additif offre des avantages spécifiques adaptés à différentes conditions d'usinage et aux matériaux de pièce.

Si nécessaire, des carbures supplémentaires comme le carbure de titane ou le carbure de tantale sont ajoutés à ce stade pour améliorer les propriétés spécifiques.

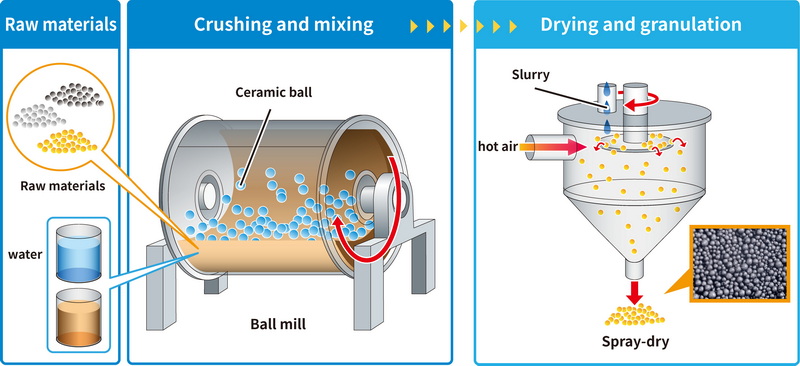

Mélange et fraisage

Le stade de mélange et de fraisage est crucial pour assurer l'homogénéité du produit final. L'objectif est de créer une dispersion uniforme de carbure de tungstène et de particules de cobalt, car toute ségrégation ou agglomération peut entraîner des défauts du produit final.

Mélange initial:

Les poudres mesurées sont soigneusement mélangées dans un mélangeur en V ou Turbula pour assurer une distribution uniforme de tous les composants. Ces mélangeurs utilisent une combinaison de tumbling et de tremblements pour obtenir un mélange homogène, minimisant le risque de variations localisées de composition.

Moulin à balle:

Le mélange est ensuite transféré dans un moulin à boule, un appareil qui utilise des balles dures et résistantes à l'usure (souvent en carbure de tungstène) pour mélanger et broyer la poudre. Un milieu liquide, généralement de l'alcool, est ajouté pour faciliter le processus de fraisage et prévenir l'oxydation. Le processus de fraisage peut durer de 24 à 72 heures, selon la taille des particules et les caractéristiques de qualité souhaitées.

Pendant le broyage, les particules de poudre sont réduites à des tailles submimimiques, allant généralement de 0,5 à 5 micromètres. La réalisation de cette fine taille des particules est cruciale pour améliorer le processus de frittage et améliorer les propriétés mécaniques du produit final. Des particules plus petites permettent un meilleur emballage et un frittage plus uniforme, ce qui entraîne un insert plus dense et plus fort.

Après le fraisage, la suspension est séchée à l'aide de techniques de séchage par pulvérisation ou de séchage sous vide pour éliminer le milieu liquide. Le séchage par pulvérisation implique l'atomisation de la suspension dans un flux de gaz chaud, ce qui fait évaporer rapidement le liquide et laissant une poudre sèche fine. Le séchage sous vide, en revanche, utilise une pression réduite pour abaisser le point d'ébullition du liquide, ce qui lui permet de s'évaporer à une température plus basse et de minimiser le risque d'oxydation ou de décomposition de la poudre.

Mise en forme

Après le mélange, le mélange homogène est prêt pour la mise en forme. Plusieurs méthodes de mise en forme peuvent être utilisées, notamment en pressage, en extrusion ou en moulage par injection. Le choix de la méthode de mise en forme dépend de la géométrie souhaitée de l'insert, du volume de production et de la précision requise.

Lubrification en poudre:

Une petite quantité de liant organique (souvent de la cire de paraffine) est ajoutée à la poudre pour améliorer sa flux et sa compressibilité. Le liant agit comme un lubrifiant, réduisant la friction entre les particules de poudre et leur permettant de se serrer plus étroitement pendant la pressage.

Préparation de la matrice:

Un dé fraye avec la forme de l'insert souhaité est préparé. La cavité de la matrice est souvent légèrement plus grande pour tenir compte du retrait pendant le frittage. La matrice est généralement en acier durci ou en carbure de tungstène pour résister aux pressions élevées impliquées dans la pressage.

Compactage:

Le mélange de poudre préparé est soigneusement versé dans la cavité de la matrice. Le processus de remplissage doit être contrôlé pour assurer une densité uniforme dans tout le lit de poudre. La poudre est comprimée sous haute pression, généralement entre 10 et 30 tonnes par pouce carré, en utilisant des presses hydrauliques ou mécaniques. Le résultat est un 'Green Compact, ' qui a la forme de base de l'insert final mais est toujours relativement doux et fragile. Le compact vert est soigneusement éjecté de la filière.

Pré-interruption (facultatif)

Pré-interruption (facultatif)

Certains fabricants incluent une étape de pré-péage. Les compacts verts sont chauffés à une température comprise entre 500 ° C et 900 ° C. Ce processus supprime le liant organique utilisé au stade pressant et augmente légèrement la résistance du compact, ce qui le rend plus facile à gérer dans les étapes suivantes. Le retrait du liant avant le frittage est crucial pour empêcher la formation de résidus de carbone, ce qui peut avoir un impact négatif sur les propriétés du produit final.

Frittage

Le frittage est une étape critique, transformant le compact vert fragile en un insert en carbure dur et dur. Le processus de frittage consiste à chauffer le compact à une température élevée, généralement entre 1300 ° C et 1600 ° C, dans une atmosphère contrôlée.

Chargement du four:

Les compacts verts (ou pièces pré-pétillants) sont chargés dans une fournaise de frittage. L'atmosphère du four est soigneusement contrôlée, utilisant souvent le vide ou un gaz inerte comme l'argon pour prévenir l'oxydation. La disposition des compacts dans la fournaise est également importante pour assurer un chauffage uniforme et prévenir la distorsion.

Augmentation de la température:

La température est progressivement augmentée à environ 1400 ° C (près du point de fusion du cobalt). La température est maintenue pendant une période spécifique, généralement 1 à 3 heures, permettant au cobalt de fondre et de s'écouler entre les particules de carbure de tungstène. Le cobalt fondu agit comme un liant, remplissant les espaces entre les particules de carbure. La fournaise est lentement refroidie, permettant au cobalt de se solidifier et de lier les particules de carbure ensemble.

Pendant le frittage, l'insert rétrécit d'environ 17-25% en raison de l'élimination des pores et de la consolidation de la structure. Un contrôle précis des paramètres de frittage, tels que la température, le temps et l'atmosphère, est essentiel pour atteindre la densité, la microstructure et les propriétés mécaniques souhaitées.

Selon Sandvik Coromant, les inserts sont chauffés à environ 1 500 degrés Celsius dans un processus qui prend environ 13 heures et fusionne la poudre pressée dans du carbure cimenté. Le rétrécissement dans le processus de frittage est d'environ 50%; Ainsi, un insert fritté n'est qu'environ la moitié de la taille de la pièce pressée.

Pressing isostatique à chaud (hanche) (facultatif)

Certains inserts hautes performances subissent une étape supplémentaire. Les inserts frittés sont placés dans une chambre spéciale remplie de gaz inerte à très haute pression (jusqu'à 30 000 psi). La chambre est chauffée à des températures proches de la température de frittage. La combinaison de haute pression et de température élimine toute porosité restante, résultant en une structure entièrement dense. Le traitement de la hanche améliore considérablement les propriétés mécaniques des inserts, en particulier leur résistance à la fatigue et leur ténacité de fracture.

Broyage et finition

Après frittage ou hanche, les inserts sont généralement soumis à des opérations de broyage et de finition pour atteindre les dimensions finales, les tolérances et la finition de surface.

Affûtage:

Les inserts sont broyés à l'aide de roues de broyage en diamant pour éliminer toutes les imperfections de surface et atteindre la forme et la taille souhaitées. Le broyage est un processus de précision qui nécessite un contrôle minutieux des paramètres de broyage pour éviter d'endommager les inserts.

Traitement de surface:

Certains inserts peuvent subir des traitements de surface supplémentaires, tels que le polissage ou le rodage, pour améliorer leur finition de surface et réduire les frictions.

Revêtement (facultatif)

De nombreux inserts en carbure subissent une étape supplémentaire: le revêtement. Cela améliore la résistance à l'usure de l'insert et les propriétés de la barrière thermique. Les inserts sont placés dans des luminaires sur un carrousel, puis placés dans un four avec une basse pression où ils sont enduits. C'est là que l'insert obtient sa couleur spécifique.

Dépôt de vapeur chimique (CVD):

La MCV implique la réaction des précurseurs gazeux à des températures élevées pour déposer un revêtement fin et dur sur la surface de l'insert. Les revêtements CVD courants comprennent le carbure de titane (TIC), le nitrure de titane (TIN) et l'oxyde d'aluminium (AL2O3).

Dépôt de vapeur physique (PVD):

Le PVD implique la vaporisation d'un matériau solide dans un vide et son dépôt ultérieur sur la surface de l'insert. Les revêtements PVD sont généralement plus minces et plus lisses que les revêtements CVD, ce qui les rend adaptés aux applications de haute précision.

Applications des inserts en carbure de tungstène

Les inserts en carbure de tungstène sont utilisés dans un large éventail d'applications en raison de leur dureté exceptionnelle, de leur résistance à l'usure et de leurs performances à haute température. Ces applications s'étendent dans diverses industries, notamment le travail des métaux, l'exploitation minière, la construction et l'automobile. Voici quelques-unes des principales utilisations des inserts en carbure de tungstène:

1. Outils de coupe

Les inserts en carbure de tungstène sont le plus souvent utilisés comme bords de coupe remplaçables dans divers outils de coupe. Leur résistance à la dureté et à l'usure les rend idéaux pour l'usinage d'une large gamme de matériaux, notamment l'acier, la fonte, l'aluminium et les composites. Les applications d'outils de coupe courantes comprennent:

- Retour: utilisé dans les tours pour éliminer le matériau des pièces rotatives, créant des formes cylindriques ou coniques.

- Misoning: employé dans les machines à mouler pour éliminer les matériaux des pièces à l'aide de coupeurs rotatifs.

- Forage: utilisé dans les bits de forage pour créer des trous dans divers matériaux.

- Boring: utilisé pour agrandir ou terminer les trous existants avec précision.

- Filetage: utilisé pour créer des filetages sur les vis, les boulons et autres attaches.

- Grooving: Utilisé pour couper des canaux ou des rainures étroites dans une pièce.

- Participation: utilisée pour séparer une pièce finie du matériel d'origine.

2. Portez des pièces

En raison de leur résistance à l'usure exceptionnelle, des inserts en carbure de tungstène sont également utilisés dans des applications où les composants sont soumis à des niveaux élevés d'abrasion et d'usure. Ceux-ci incluent:

- Bobines: utilisées dans les applications de dynamitage et de pulvérisation abrasives pour maintenir un débit et une taille de particules cohérents.

- Sceaux et roulements: utilisés dans des environnements à haute usage pour fournir des performances de longue durée et fiables.

- mâchoires et marteaux de broyeur: utilisés dans l'exploitation minière et les agrégats pour écraser et broyer les matériaux durs.

- Guides de fil: utilisés dans les opérations de dessin et de formation de fil pour guider le fil et empêcher l'usure de l'équipement.

- Extrusion décède: utilisé dans l'extrusion de métaux et de plastiques pour façonner le matériau et fournir une résistance à l'usure.

3. Exploitation et construction

Les inserts en carbure de tungstène sont essentiels dans les industries de l'exploitation minière et de la construction pour leur capacité à résister à des conditions extrêmes et à des matériaux abrasifs. Les applications clés comprennent:

- Drill Bits: Utilisé dans les opérations de forage et de tunneling.

- Outils de coupe: employé dans le broyage des routes et l'équipement de coupe d'asphalte.

- Plaques d'usure: utilisées dans des machines lourdes pour protéger contre l'usure et l'abrasion.

- Machines d'allocation de tunnel (TBM): utilisé comme outils de coupe dans TBMS pour fouiller les tunnels à travers la roche et le sol.

- Couches de route: utilisées comme outils de coupe dans les têtes de route pour creuser des tunnels et des mines souterraines.

4. Industrie automobile

Dans le secteur automobile, des inserts en carbure de tungstène sont utilisés dans la fabrication de composants du moteur, de systèmes de freinage et d'autres pièces critiques. Les applications spécifiques comprennent:

- Outils de coupe: utilisés pour machine à machine des blocs de moteur, des culasses et d'autres composants.

- Rotors de frein: utilisé dans les rotors de freinage.

- Pièces d'usure: employé dans des systèmes de freinage haute performance.

- Sièges de soupape: utilisés comme sièges de soupape dans les moteurs pour fournir une résistance à l'usure et maintenir les performances d'étanchéité.

- Injecteurs de carburant: utilisés comme composants dans les injecteurs de carburant pour fournir une résistance à l'usure et assurer une livraison précise de carburant.

5. Autres industries

Les inserts en carbure de tungstène trouvent des applications dans de nombreuses autres industries, notamment:

- Aerospace: utilisé dans la fabrication de composants d'avions en raison de leur rapport résistance / poids élevé et de leur résistance à l'usure.

- Électronique: employé dans la production de composants électroniques et de circuits imprimés.

- Médical: utilisé dans les instruments chirurgicaux et les outils dentaires pour leur précision et leur durabilité.

- Oil et gaz: utilisé dans le forage et l'équipement d'exploration pour résister aux conditions difficiles et aux matériaux abrasifs.

- Traitement alimentaire: utilisé dans l'équipement de coupe et de broyage pour traiter les produits alimentaires.

Avantages des inserts en carbure de tungstène

L'utilisation généralisée des inserts en carbure de tungstène est attribuée à leurs propriétés et performances supérieures par rapport à d'autres matériaux. Les avantages clés comprennent:

- La dureté élevée: le carbure de tungstène est exceptionnellement difficile, ce qui lui permet de couper et de machine à une large gamme de matériaux, y compris des aciers durcis et des superalliages.

- Excellente résistance à l'usure: La résistance à l'usure élevée des inserts en carbure de tungstène assure une longue durée de vie de l'outil, réduisant les temps d'arrêt et les coûts de remplacement.

- Performances à haute température: le carbure de tungstène maintient sa dureté et sa résistance à des températures élevées, ce qui le rend adapté aux opérations de coupe à grande vitesse.

- Inerness chimique: le carbure de tungstène est chimiquement inerte, ce qui le rend résistant à la corrosion et à la dégradation dans des environnements difficiles.

- Polyvylity: les inserts en carbure de tungstène peuvent être fabriqués sous différentes formes et tailles pour s'adapter à un large éventail d'applications.

- Haute résistance: le carbure de tungstène a une forte résistance à la compression, ce qui lui permet de résister à des forces et des pressions de coupe élevées.

- Stabilité dimensionnelle: le carbure de tungstène présente une excellente stabilité dimensionnelle, garantissant que les inserts maintiennent leur forme et leur taille dans des conditions variables.

Conclusion

La fabrication des inserts en carbure de tungstène est un processus complexe et précis impliquant la préparation, le mélange, la mise en forme, le frittage et les étapes facultatives comme la hanche et le revêtement. Chaque étape est essentielle pour réaliser les propriétés souhaitées de la dureté, de la résistance à l'usure et de la ténacité. Ces inserts sont indispensables dans diverses industries, notamment le travail des métaux, l'exploitation minière et l'automobile, en raison de leurs performances supérieures dans les outils de coupe et les pièces d'usure. Les progrès continus des techniques de fabrication continuent d'améliorer les performances et d'élargir les applications des inserts en carbure de tungstène. Les tendances futures comprennent le développement de nouveaux matériaux de revêtement, les processus de frittage améliorés et l'utilisation de techniques de fabrication additive pour créer des géométries d'insert plus complexes.

FAQ sur les inserts en carbure de tungstène

1. De quoi sont faits les inserts en carbure de tungstène?

Les inserts en carbure de tungstène sont principalement fabriqués à partir de poudre de carbure de tungstène et de cobalt. Des carbures supplémentaires comme le carbure de titane ou le carbure de tantale peuvent être ajoutés pour améliorer des propriétés spécifiques. La composition spécifique varie en fonction de l'application prévue de l'insert, avec différentes grades offrant différentes combinaisons de dureté, de ténacité et de résistance à l'usure.

2. Comment les inserts en carbure de tungstène sont-ils en forme?

Les inserts en carbure de tungstène sont façonnés à l'aide de plusieurs méthodes, notamment en pressage, en extrusion ou en moulage par injection. Le mélange de poudre est comprimé sous haute pression dans une filière avec la forme souhaitée. Le choix de la méthode de mise en forme dépend de la complexité de la géométrie d'insert et du volume de production.

3. Qu'est-ce que le frittage et pourquoi est-il important?

Le frittage est une étape cruciale dans le processus de fabrication où les inserts en forme sont chauffés à une température juste en dessous du point de fusion du liant métallique. Cela fait fondre le liant et lier les particules de carbure de tungstène ensemble, créant une structure solide. Le frittage est essentiel pour atteindre la densité, la force et la dureté souhaitées de l'insert.

4. Quel est le but de l'enrobage des inserts en carbure de tungstène?

Le revêtement améliore la résistance à l'usure de l'insert et les propriétés de la barrière thermique. Il aide à prolonger la durée de vie de l'insert et à améliorer ses performances dans les applications exigeantes. Différents matériaux de revêtement sont utilisés pour offrir des avantages spécifiques, tels qu'une dureté accrue, une frottement réduit ou une résistance améliorée à l'attaque chimique.

5. Dans quelles applications les inserts en carbure de tungstène sont-ils couramment utilisés?

Les inserts en carbure de tungstène sont couramment utilisés dans les outils de coupe pour le forage, le forage, le fraisage et le tournage. Ils sont également utilisés dans les pièces d'usure, les équipements d'extraction et de construction et les composants automobiles. Leur polyvalence et leur haute performance les rendent adaptés à un large éventail d'applications dans diverses industries.

Citations:

[1] https://onmytoolings.com/how-are-carbide-inserts-made/

[2] https://hackaday.com/2024/04/02/mining-and-refining-nungsten/

[3] https://cdn.sandvik.coromant.com/files/SiteCollectionDocuments/tools/inserts-and-grades/birth-of-an-insert-infographic/birth-of-an-insert-infographic-enu.pdf

[4] https://www.cnhjmetal.com/fa/new/how-trungsten-carbide-inserts-are-made.html

[5] https://www.zgcccarbide.com/news/the-manufacturing-process-of-cectiond-carbide-inserts:-a-comprehensive-guide-39.html

[6] https://www.reddit.com/r/skookum/comments/7exk8b/how_tungsten_carbide_inserts_are_made/

[7] https://www.hjcarbide.com/new/how-nungsten-carbide-inserts-are-made.html

[8] http://www.chinatungsten.com/video/tungsten/w-evk-004.html

Dernières nouvelles

-

Top en carbure décède des fabricants et des fournisseurs en France

-

Top en carbure de carbure meurt des fabricants et des fournisseurs en Arabie

-

Top en carbure décède des fabricants et des fournisseurs aux États-Unis

-

Top Carbide Drawing Bar Fabricants et fournisseurs au Canada

-

Top Carbure Drawing Bar Fabricants et fournisseurs en Russie

-

Top Carbide Drawing Bar Fabricants et fournisseurs en Australie

-

Top Carbide Drawing Bar Fabricants et fournisseurs au Royaume-Uni

-

Top Carbure Drawing Bar Fabricants et fournisseurs en Europe

-

Inscrivez-vous à notre newsletter

-

Préparez-vous pour le futurinscrivez-vous à notre newsletter pour obtenir des mises à jour directement dans votre boîte de réception

-

Nos produits

-

À PROPOS DE NOUS

-

Plus de liens

-

CONTACTEZ-NOUS

-

Réseaux sociaux