Menú de contenido

● Preparación en polvo

● Mezcla y fresación

● Organización

● Pre-Intering (opcional)

● Sinterización

● Pressing isostático caliente (cadera) (opcional)

● Molienda y acabado

● Recubrimiento (opcional)

● Aplicaciones de insertos de carburo de tungsteno

● Ventajas de insertos de carburo de tungsteno

● Conclusión

● Preguntas frecuentes sobre insertos de carburo de tungsteno

>> 1. ¿De qué están hechos los insertos de carburo de tungsteno?

>> 2. ¿Cómo se forman los insertos de carburo de tungsteno?

>> 3. ¿Qué es la sinterización y por qué es importante?

>> 4. ¿Cuál es el propósito de recubrir insertos de carburo de tungsteno?

>> 5. ¿En qué aplicaciones se usan comúnmente los insertos de carburo de tungsteno?

● Citas:

Los insertos de carburo de tungsteno son componentes esenciales en diversos procesos de fabricación, apreciados por su dureza y resistencia al desgaste. Estos insertos se utilizan ampliamente en herramientas de corte para aplicaciones como aburrido, perforación, fresado y giro. Comprender el proceso de fabricación de estas herramientas de alto rendimiento es crucial para apreciar su complejidad y precisión. El proceso implica varias etapas clave: preparación en polvo, mezcla, conformación, sinterización y acabado. Algunos insertos también experimentan pasos adicionales como la presión isostática caliente (cadera) y el recubrimiento para mejorar sus propiedades.

Preparación en polvo

El primer paso en la fabricación de insertos de carburo de tungsteno es la cuidadosa selección y preparación de materias primas. Se obtienen el carburo de tungsteno de alta pureza y los polvos de cobalto, con la calidad de estos materiales como crítica para el rendimiento del producto final.

Selección de materia prima:

- Carburo de tungsteno: proporciona dureza y resistencia al desgaste.

- Cobalt: actúa como una carpeta, proporcionando dureza y fuerza.

- Cárbidos adicionales: se puede agregar carburo de titanio o carburo tantalum para mejorar las propiedades específicas.

Los polvos experimentan un análisis exhaustivo para determinar la distribución del tamaño de partículas, la pureza y la composición química. Las cantidades precisas de carburo de tungsteno y polvos de cobalto se pesan de acuerdo con las especificaciones de grado deseadas. El contenido de cobalto generalmente varía del 6% al 30%, dependiendo de la aplicación prevista del inserto. Por ejemplo, los insertos diseñados para aplicaciones de alto impacto pueden requerir un mayor contenido de cobalto para mejorar la resistencia, mientras que las de acabado de alta precisión pueden usar un contenido de cobalto más bajo para maximizar la dureza y la resistencia al desgaste.

El uso de carburos secundarios, como el carburo de titanio (TIC), el carburo tantalum (TAC) y el carburo de niobio (NBC), también es un aspecto crítico de la preparación del polvo. Estos carburos a menudo se agregan en pequeñas cantidades para refinar la estructura de grano del carburo de tungsteno, mejorar la dureza de alta temperatura y mejorar la resistencia al cráter y al desgaste del flanco. Cada aditivo ofrece beneficios específicos adaptados a diferentes condiciones de mecanizado y materiales de pieza de trabajo.

Si es necesario, en esta etapa se agregan carburos adicionales como el carburo de titanio o el carburo tantalum para mejorar las propiedades específicas.

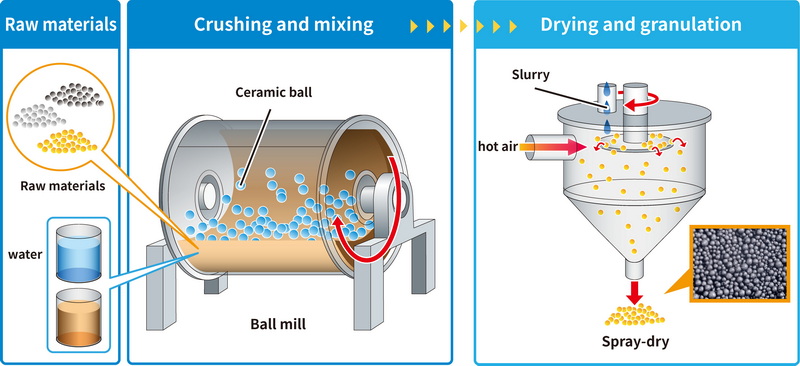

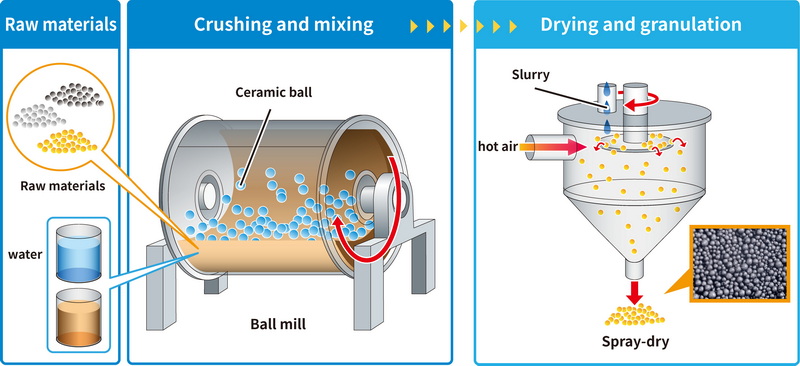

Mezcla y fresación

La etapa de mezcla y molienda es crucial para garantizar la homogeneidad del producto final. El objetivo es crear una dispersión uniforme de carburo de tungsteno y partículas de cobalto, ya que cualquier segregación o aglomeración puede conducir a defectos en el producto final.

Mezcla inicial:

Los polvos medidos se mezclan completamente en un mezclador V o turbula para garantizar la distribución uniforme de todos los componentes. Estos mezcladores usan una combinación de caída y agitación para lograr una mezcla homogénea, minimizando el riesgo de variaciones localizadas en la composición.

Molienda de bolas:

La mezcla se transfiere a un molino de bolas, un dispositivo que usa bolas duras resistentes al desgaste (a menudo hechas de carburo de tungsteno) para mezclar aún más el polvo. Se agrega un medio líquido, típicamente alcohol, para facilitar el proceso de molienda y prevenir la oxidación. El proceso de molienda puede durar entre 24 y 72 horas, dependiendo de las características deseadas del tamaño de la partícula y el grado.

Durante la fresación, las partículas de polvo se reducen a tamaños submicrones, que generalmente varían de 0.5 a 5 micrómetros. Lograr este tamaño de partícula fina es crucial para mejorar el proceso de sinterización y mejorar las propiedades mecánicas del producto final. Las partículas más pequeñas permiten un mejor empaquetado y una sinterización más uniforme, lo que resulta en un inserto más denso y más fuerte.

Después de la molienda, la lechada se seca con técnicas de secado o secado al vacío para eliminar el medio líquido. El secado por pulverización implica atomizar la lechada en una corriente de gas caliente, haciendo que el líquido se evapore rápidamente y dejando un polvo fino y seco. El secado al vacío, por otro lado, utiliza una presión reducida para reducir el punto de ebullición del líquido, lo que le permite evaporarse a una temperatura más baja y minimizar el riesgo de oxidación o descomposición del polvo.

Organización

Después de mezclar, la mezcla homogénea está lista para dar forma. Se pueden utilizar varios métodos de conformación, incluidos los prensas, la extrusión o el moldeo por inyección. La elección del método de conformación depende de la geometría deseada del inserto, el volumen de producción y la precisión requerida.

Lubricación en polvo:

Se agrega una pequeña cantidad de aglutinante orgánica (a menudo cera de parafina) al polvo para mejorar su flujo y compresibilidad. El aglutinante actúa como un lubricante, reduciendo la fricción entre las partículas de polvo y permitiéndoles empacar más bien durante la presión.

Preparación de morir:

Se prepara un dado con la forma del inserto deseado. La cavidad del troquel a menudo es un poco más grande para explicar la contracción durante la sinterización. El dado generalmente está hecho de acero endurecido o carburo de tungsteno para soportar las altas presiones involucradas en la presionamiento.

Compactación:

La mezcla de polvo preparada se vierte cuidadosamente en la cavidad del troquel. El proceso de llenado debe controlarse para garantizar una densidad uniforme en todo el lecho de polvo. El polvo se comprime a alta presión, típicamente entre 10 y 30 toneladas por pulgada cuadrada, usando prensas hidráulicas o mecánicas. El resultado es un 'verde compacto, ' que tiene la forma básica del inserto final, pero sigue siendo relativamente suave y frágil. El compacto verde se expulsa cuidadosamente del dado.

Pre-Intering (opcional)

Pre-Intering (opcional)

Algunos fabricantes incluyen un paso previo a la interrupción. Los compactos verdes se calientan a una temperatura entre 500 ° C y 900 ° C. Este proceso elimina el aglutinante orgánico utilizado en la etapa de presión y aumenta ligeramente la resistencia del compacto, lo que hace que sea más fácil manejar en los pasos posteriores. Eliminar el aglutinante antes de la sinterización es crucial para evitar la formación de residuos de carbono, lo que puede afectar negativamente las propiedades del producto final.

Sinterización

La sinterización es un paso crítico, transformando el frágil compacto verde en un inserto de carburo denso y duro. El proceso de sinterización implica calentar el compacto a una temperatura alta, típicamente entre 1300 ° C y 1600 ° C, en una atmósfera controlada.

Carga del horno:

Los compactos verdes (o piezas pre-sinteradas) se cargan en un horno de sinterización. La atmósfera del horno se controla cuidadosamente, a menudo usando vacío o un gas inerte como el argón para evitar la oxidación. La disposición de los compactos dentro del horno también es importante para garantizar un calentamiento uniforme y evitar la distorsión.

Rampa de temperatura:

La temperatura se incrementa gradualmente a alrededor de 1400 ° C (cerca del punto de fusión del cobalto). La temperatura se mantiene durante un período específico, típicamente 1-3 horas, lo que permite que el cobalto se derrita y fluya entre las partículas de carburo de tungsteno. El cobalto fundido actúa como una carpeta, llenando los espacios entre las partículas de carburo. El horno se enfría lentamente, lo que permite que el cobalto se solidifique y une las partículas de carburo.

Durante la sinterización, el inserto se reduce en aproximadamente un 17-25% debido a la eliminación de los poros y la consolidación de la estructura. El control preciso de los parámetros de sinterización, como la temperatura, el tiempo y la atmósfera, es esencial para lograr la densidad deseada, la microestructura y las propiedades mecánicas.

Según Sandvik Coromant, los insertos se calientan a aproximadamente 1,500 grados centígrados en un proceso que toma aproximadamente 13 horas y fusiona el polvo presionado en carburo cementado. La contracción en el proceso de sinterización es de aproximadamente el 50 por ciento; Entonces, un inserto sinterizado es solo aproximadamente la mitad del tamaño de la pieza prensada.

Pressing isostático caliente (cadera) (opcional)

Algunos insertos de alto rendimiento sufren un paso adicional. Los insertos sinterizados se colocan en una cámara especial llena de gas inerte a una presión muy alta (hasta 30,000 psi). La cámara se calienta a temperaturas cercanas a la temperatura de sinterización. La combinación de alta presión y temperatura elimina cualquier porosidad restante, lo que resulta en una estructura completamente densa. El tratamiento de cadera mejora significativamente las propiedades mecánicas de los insertos, particularmente su resistencia a la fatiga y resistencia a la fractura.

Molienda y acabado

Después de la sinterización o la cadera, los insertos generalmente se someten a operaciones de molienda y acabado para lograr las dimensiones finales, tolerancias y acabado superficial.

Molienda:

Los insertos están molidos con ruedas de molienda de diamantes para eliminar las imperfecciones de la superficie y lograr la forma y el tamaño deseados. La molienda es un proceso de precisión que requiere un control cuidadoso de los parámetros de molienda para evitar dañar los insertos.

Tratamiento de la superficie:

Algunos insertos pueden someterse a tratamientos superficiales adicionales, como pulir o lamer, para mejorar su acabado superficial y reducir la fricción.

Recubrimiento (opcional)

Muchos insertos de carburo sufren un paso adicional: el recubrimiento. Esto mejora la resistencia al desgaste del inserto y las propiedades de barrera térmica. Los insertos se colocan en accesorios en un carrusel y luego se colocan en un horno con una baja presión donde están recubiertas. Aquí es donde el inserto obtiene su color específico.

Deposición de vapor químico (CVD):

La CVD implica la reacción de precursores gaseosos a altas temperaturas para depositar un revestimiento delgado y duro sobre la superficie de inserto. Los recubrimientos CVD comunes incluyen carburo de titanio (TIC), nitruro de titanio (estaño) y óxido de aluminio (AL2O3).

Deposición de vapor físico (PVD):

El PVD implica la vaporización de un material sólido en el vacío y su posterior deposición sobre la superficie de inserto. Los recubrimientos de PVD son típicamente más delgados y suaves que los recubrimientos CVD, lo que los hace adecuados para aplicaciones de alta precisión.

Aplicaciones de insertos de carburo de tungsteno

Los insertos de carburo de tungsteno se utilizan en una amplia gama de aplicaciones debido a su dureza excepcional, resistencia al desgaste y un rendimiento de alta temperatura. Estas aplicaciones abarcan diversas industrias, incluidos metalurgia, minería, construcción y automotriz. Estos son algunos de los usos principales de los insertos de carburo de tungsteno:

1. Herramientas de corte

Los insertos de carburo de tungsteno se usan más comúnmente como bordes de corte reemplazables en varias herramientas de corte. Su dureza y resistencia al desgaste los hacen ideales para mecanizar una amplia gama de materiales, que incluyen acero, hierro fundido, aluminio y compuestos. Las aplicaciones de herramientas de corte comunes incluyen:

- Giro: se usa en tornos para eliminar el material de las piezas de trabajo giratorias, creando formas cilíndricas o cónicas.

- fresado: empleado en fresadoras para eliminar el material de las piezas de trabajo utilizando cortadores rotativos.

- Drilling: usado en brocas de perforación para crear agujeros en varios materiales.

- Aburrido: utilizado para ampliar o terminar los agujeros existentes con precisión.

- Presentación: se usa para crear roscas en tornillos, pernos y otros sujetadores.

- Grooving: se usa para cortar canales o ranuras estrechas en una pieza de trabajo.

- Partido: se usa para separar una parte terminada del material de stock.

2. Usar piezas

Debido a su excepcional resistencia al desgaste, los insertos de carburo de tungsteno también se utilizan en aplicaciones donde los componentes están sujetos a altos niveles de abrasión y desgaste. Estos incluyen:

- Boquillas: se usa en aplicaciones de explosión y pulverización abrasivas para mantener un flujo constante y un tamaño de partícula.

-Sellos y rodamientos: empleados en entornos de alto nivel para proporcionar un rendimiento confiable y duradero.

- Triturador de mordazas y martillos: se usa en minería y procesamiento agregado para aplastar y moler materiales duros.

- Guías de alambre: se usa en operaciones de dibujo y formación de cables para guiar el cable y evitar el desgaste en el equipo.

- Extrusión Dies: se usa en la extrusión de metales y plásticos para dar forma al material y proporcionar resistencia al desgaste.

3. Minería y construcción

Los insertos de carburo de tungsteno son esenciales en las industrias de minería y construcción por su capacidad para soportar condiciones extremas y materiales abrasivos. Las aplicaciones clave incluyen:

- Taladro: utilizado en operaciones de perforación de rocas y túneles.

- Herramientas de corte: empleado en la molienda de carreteras y el equipo de corte de asfalto.

- Usar placas: se usa en maquinaria pesada para proteger contra el desgaste y la abrasión.

- Máquinas de perforación de túnel (TBMS): se usa como herramientas de corte en TBM para excavar los túneles a través de la roca y el suelo.

- Roadheaders: se usa como herramientas de corte en roadheaders para excavar túneles y minas subterráneas.

4. Industria automotriz

En el sector automotriz, se utilizan insertos de carburo de tungsteno en la fabricación de componentes del motor, sistemas de frenos y otras piezas críticas. Las aplicaciones específicas incluyen:

- Herramientas de corte: se usa para mecanizar bloques de motor, cabezas de cilindro y otros componentes.

- Rotores de freno: se usa en girar los rotores de freno.

- Piezas de desgaste: empleadas en sistemas de frenado de alto rendimiento.

- Asientos de válvula: se usan como asientos de válvula en motores para proporcionar resistencia al desgaste y mantener el rendimiento del sellado.

- Inyectores de combustible: utilizados como componentes en inyectores de combustible para proporcionar resistencia al desgaste y garantizar una entrega precisa de combustible.

5. Otras industrias

Insertos de carburo de tungsteno Encuentra aplicaciones en muchas otras industrias, que incluyen:

-Aeroespacial: utilizado en la fabricación de componentes de la aeronave debido a su alta relación de resistencia / peso y resistencia al desgaste.

- Electrónica: empleado en la producción de componentes electrónicos y placas de circuito.

- Médico: utilizado en instrumentos quirúrgicos y herramientas dentales para su precisión y durabilidad.

- Aceite y gas: utilizado en equipos de perforación y exploración para soportar condiciones duras y materiales abrasivos.

- Procesamiento de alimentos: utilizado en equipos de corte y molienda para procesar productos alimenticios.

Ventajas de insertos de carburo de tungsteno

El uso generalizado de insertos de carburo de tungsteno se atribuye a sus propiedades y rendimiento superiores en comparación con otros materiales. Las ventajas clave incluyen:

- Alta dureza: el carburo de tungsteno es excepcionalmente duro, lo que le permite cortar y mecanizar una amplia gama de materiales, incluidos aceros endurecidos y superlares.

- Excelente resistencia al desgaste: la alta resistencia al desgaste de los insertos de carburo de tungsteno asegura una larga vida útil de herramientas, reduciendo el tiempo de inactividad y los costos de reemplazo.

-Rendimiento de alta temperatura: el carburo de tungsteno mantiene su dureza y resistencia a altas temperaturas, lo que lo hace adecuado para operaciones de corte de alta velocidad.

- Inertidad química: el carburo de tungsteno es químicamente inerte, lo que lo hace resistente a la corrosión y la degradación en entornos hostiles.

- Versatilidad: los insertos de carburo de tungsteno se pueden fabricar en varias formas y tamaños para adaptarse a una amplia gama de aplicaciones.

- Alta resistencia: el carburo de tungsteno tiene alta resistencia a la compresión, lo que le permite resistir las altas fuerzas y presiones de corte.

- Estabilidad dimensional: el carburo de tungsteno exhibe una excelente estabilidad dimensional, asegurando que los insertos mantengan su forma y tamaño en diferentes condiciones.

Conclusión

La fabricación de insertos de carburo de tungsteno es un proceso complejo y preciso que involucra preparación de polvo, mezcla, conformación, sinterización y pasos opcionales como la cadera y el recubrimiento. Cada etapa es fundamental para lograr las propiedades deseadas de dureza, resistencia al desgaste y dureza. Estos insertos son indispensables en diversas industrias, incluidos metalurgia, minería y automotriz, debido a su rendimiento superior en herramientas de corte y piezas de desgaste. Los avances continuos en las técnicas de fabricación continúan mejorando el rendimiento y ampliando las aplicaciones de las inserciones de carburo de tungsteno. Las tendencias futuras incluyen el desarrollo de nuevos materiales de recubrimiento, procesos de sinterización mejorados y el uso de técnicas de fabricación aditiva para crear geometrías de inserción más complejas.

Preguntas frecuentes sobre insertos de carburo de tungsteno

1. ¿De qué están hechos los insertos de carburo de tungsteno?

Los insertos de carburo de tungsteno están hechas principalmente de polvo de carburo de tungsteno y cobalto. Se pueden agregar carburos adicionales como el carburo de titanio o el carburo tantalum para mejorar las propiedades específicas. La composición específica varía según la aplicación prevista del inserto, con diferentes grados que ofrecen diferentes combinaciones de dureza, dureza y resistencia al desgaste.

2. ¿Cómo se forman los insertos de carburo de tungsteno?

Los insertos de carburo de tungsteno se forman utilizando varios métodos, incluyendo prensado, extrusión o moldeo por inyección. La mezcla de polvo se compresa bajo alta presión en un dado con la forma deseada. La elección del método de conformación depende de la complejidad de la geometría de inserto y el volumen de producción.

3. ¿Qué es la sinterización y por qué es importante?

La sinterización es un paso crucial en el proceso de fabricación donde los insertos en forma se calientan a una temperatura justo debajo del punto de fusión del aglutinante metálico. Esto hace que el aglutinante se derrita y une las partículas de carburo de tungsteno, creando una estructura sólida. La sinterización es esencial para lograr la densidad, resistencia y dureza deseadas del inserto.

4. ¿Cuál es el propósito de recubrir insertos de carburo de tungsteno?

El recubrimiento mejora la resistencia al desgaste del inserto y las propiedades de barrera térmica. Ayuda a extender la vida útil del inserto y mejorar su rendimiento en aplicaciones exigentes. Se utilizan diferentes materiales de recubrimiento para proporcionar beneficios específicos, como una mayor dureza, una fricción reducida o una mayor resistencia al ataque químico.

5. ¿En qué aplicaciones se usan comúnmente los insertos de carburo de tungsteno?

Los insertos de carburo de tungsteno se usan comúnmente en herramientas de corte para perforar, perforar, fresar y girar. También se usan en piezas de desgaste, equipos de minería y construcción, y componentes automotrices. Su versatilidad y alto rendimiento los hacen adecuados para una amplia gama de aplicaciones en varias industrias.

Citas:

[1] https://onmytoolings.com/how-ear-carbide-inserts-made/

[2] https://hackaday.com/2024/04/02/mining-and-rfining-tungsten/

[3] https://cdn.sandvik.coromant.com/files/sitecollectiondocuments/tools/inserts-and-grades/birth-of-an-insert-infográfico/birth-of-an-insert-infográfica-enu.pdf

[4] https://www.cnhjmetal.com/fa/new/how-tungsten-carbide-inserts-ear-made.html

[5] https://www.zgcccarbide.com/news/the-manufacturing-process-of-cemented-carbide-inserts:-a-comprehensive-39.html

[6] https://www.reddit.com/r/skookum/comments/7exk8b/how_tungsten_carbide_inserts_are_made/

[7] https://www.hjcarbide.com/new/how-tungsten-carbide-inserts-ear-made.html

[8] http://www.chinatungusten.com/video/tungsten/w-evk-004.html

Pre-Intering (opcional)

Pre-Intering (opcional)