सामग्री मेनू

● पाउडर की तैयारी

● मिश्रण और मिलिंग

● आकार देने

● पूर्व-चिंतन (वैकल्पिक)

● सिन्टिंग

● हॉट आइसोस्टैटिक प्रेसिंग (हिप) (वैकल्पिक)

● पीसना और परिष्करण

● कोटिंग (वैकल्पिक)

● टंगस्टन कार्बाइड आवेषण के आवेदन

● टंगस्टन कार्बाइड आवेषण के लाभ

● निष्कर्ष

● टंगस्टन कार्बाइड आवेषण के बारे में प्रश्न

>> 1। टंगस्टन कार्बाइड आवेषण क्या हैं?

>> 2। टंगस्टन कार्बाइड आवेषण कैसे आकार के हैं?

>> 3। सिंटरिंग क्या है, और यह महत्वपूर्ण क्यों है?

>> 4। टंगस्टन कार्बाइड आवेषण कोटिंग का उद्देश्य क्या है?

>> 5। टंगस्टन कार्बाइड आवेषण किन अनुप्रयोगों में आमतौर पर उपयोग किए जाते हैं?

● उद्धरण:

टंगस्टन कार्बाइड आवेषण विभिन्न विनिर्माण प्रक्रियाओं में आवश्यक घटक हैं, उनकी कठोरता और पहनने के प्रतिरोध के लिए बेशकीमती हैं। इन आवेषण का उपयोग व्यापक रूप से उबाऊ, ड्रिलिंग, मिलिंग और टर्निंग जैसे अनुप्रयोगों के लिए उपकरण काटने में किया जाता है। इन उच्च-प्रदर्शन उपकरणों की निर्माण प्रक्रिया को समझना उनकी जटिलता और सटीकता की सराहना करने के लिए महत्वपूर्ण है। प्रक्रिया में कई प्रमुख चरण शामिल हैं: पाउडर की तैयारी, मिश्रण, आकार देना, सिंटरिंग और परिष्करण। कुछ आवेषण भी हॉट आइसोस्टैटिक प्रेसिंग (हिप) और कोटिंग जैसे अतिरिक्त कदमों से गुजरते हैं ताकि वे अपने गुणों को बढ़ा सकें।

पाउडर की तैयारी

टंगस्टन कार्बाइड आवेषण के निर्माण में पहला कदम कच्चे माल की सावधानीपूर्वक चयन और तैयारी है। उच्च शुद्धता वाले टंगस्टन कार्बाइड और कोबाल्ट पाउडर को खट्टा किया जाता है, इन सामग्रियों की गुणवत्ता अंतिम उत्पाद के प्रदर्शन के लिए महत्वपूर्ण है।

कच्चे माल का चयन:

- टंगस्टन कार्बाइड: कठोरता और पहनने के प्रतिरोध प्रदान करता है।

- कोबाल्ट: एक बाइंडर के रूप में कार्य करता है, क्रूरता और शक्ति प्रदान करता है।

- अतिरिक्त कार्बाइड: टाइटेनियम कार्बाइड या टैंटलम कार्बाइड को विशिष्ट गुणों को बढ़ाने के लिए जोड़ा जा सकता है।

पाउडर कण आकार वितरण, शुद्धता और रासायनिक संरचना को निर्धारित करने के लिए गहन विश्लेषण से गुजरते हैं। टंगस्टन कार्बाइड और कोबाल्ट पाउडर की सटीक मात्रा को वांछित ग्रेड विनिर्देशों के अनुसार तौला जाता है। कोबाल्ट सामग्री आम तौर पर 6% से 30% तक होती है, जो कि सम्मिलित के इच्छित अनुप्रयोग के आधार पर होती है। उदाहरण के लिए, उच्च-प्रभाव वाले अनुप्रयोगों के लिए डिज़ाइन किए गए आवेषणों को क्रूरता को बढ़ाने के लिए एक उच्च कोबाल्ट सामग्री की आवश्यकता हो सकती है, जबकि उच्च-सटीक परिष्करण के लिए उन लोगों को कठोरता को अधिकतम करने और प्रतिरोध पहनने के लिए कम कोबाल्ट सामग्री का उपयोग कर सकते हैं।

टाइटेनियम कार्बाइड (टीआईसी), टैंटलम कार्बाइड (टीएसी), और नाइओबियम कार्बाइड (एनबीसी) जैसे द्वितीयक कार्बाइड्स का उपयोग पाउडर की तैयारी का एक महत्वपूर्ण पहलू भी है। टंगस्टन कार्बाइड की अनाज संरचना को परिष्कृत करने, उच्च तापमान कठोरता में सुधार करने और गड्ढे और फ्लैंक पहनने के प्रतिरोध को बढ़ाने के लिए इन कार्बाइड्स को अक्सर कम मात्रा में जोड़ा जाता है। प्रत्येक एडिटिव विभिन्न मशीनिंग स्थितियों और वर्कपीस सामग्री के अनुरूप विशिष्ट लाभ प्रदान करता है।

यदि आवश्यक हो, तो विशिष्ट गुणों को बढ़ाने के लिए इस स्तर पर टाइटेनियम कार्बाइड या टैंटलम कार्बाइड जैसे अतिरिक्त कार्बाइड जोड़े जाते हैं।

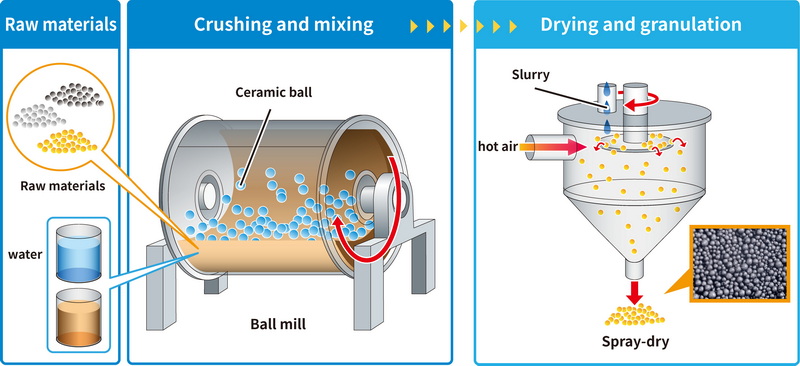

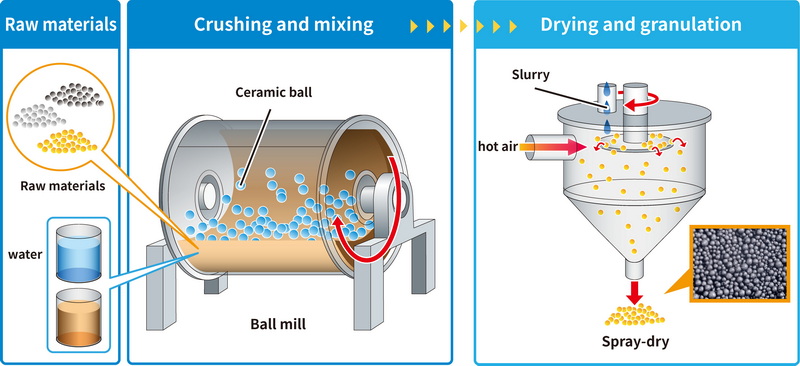

मिश्रण और मिलिंग

अंतिम उत्पाद की समरूपता सुनिश्चित करने के लिए मिश्रण और मिलिंग चरण महत्वपूर्ण है। लक्ष्य टंगस्टन कार्बाइड और कोबाल्ट कणों का एक समान फैलाव बनाना है, क्योंकि किसी भी अलगाव या एग्लोमरेशन से अंतिम उत्पाद में दोष हो सकता है।

प्रारंभिक मिश्रण:

मापा पाउडर सभी घटकों के समान वितरण को सुनिश्चित करने के लिए एक वी-ब्लेंडर या टर्बुला मिक्सर में अच्छी तरह से मिलाया जाता है। ये मिक्सर एक समरूप मिश्रण को प्राप्त करने के लिए टंबलिंग और हिलाने के संयोजन का उपयोग करते हैं, जिससे रचना में स्थानीयकृत विविधताओं के जोखिम को कम किया जाता है।

बॉल मिलिंग:

मिश्रण को तब एक बॉल मिल में स्थानांतरित कर दिया जाता है, एक उपकरण जो पाउडर को आगे मिश्रण और पीसने के लिए कठिन, पहनने-प्रतिरोधी गेंदों (अक्सर टंगस्टन कार्बाइड से बना) का उपयोग करता है। एक तरल माध्यम, आमतौर पर शराब, मिलिंग प्रक्रिया को सुविधाजनक बनाने और ऑक्सीकरण को रोकने के लिए जोड़ा जाता है। मिलिंग प्रक्रिया वांछित कण आकार और ग्रेड विशेषताओं के आधार पर 24 से 72 घंटे तक कहीं भी रह सकती है।

मिलिंग के दौरान, पाउडर कणों को सबमाइक्रोन आकारों में कम कर दिया जाता है, आमतौर पर 0.5 से 5 माइक्रोमीटर तक होता है। इस महीन कण आकार को प्राप्त करना सिंटरिंग प्रक्रिया को बढ़ाने और अंतिम उत्पाद के यांत्रिक गुणों में सुधार करने के लिए महत्वपूर्ण है। छोटे कण बेहतर पैकिंग और अधिक समान सिंटरिंग के लिए अनुमति देते हैं, जिसके परिणामस्वरूप एक सघन और मजबूत सम्मिलित होता है।

मिलिंग के बाद, तरल माध्यम को हटाने के लिए स्प्रे सुखाने या वैक्यूम सुखाने की तकनीकों का उपयोग करके घोल को सुखाया जाता है। स्प्रे सुखाने में घोल को एक गर्म गैस की धारा में परमाणु बनाना शामिल है, जिससे तरल तेजी से वाष्पित हो जाता है और एक ठीक, सूखे पाउडर को पीछे छोड़ देता है। दूसरी ओर, वैक्यूम सुखाने, तरल के क्वथनांक को कम करने के लिए कम दबाव का उपयोग करता है, जिससे यह कम तापमान पर वाष्पित हो जाता है और पाउडर के ऑक्सीकरण या अपघटन के जोखिम को कम करता है।

आकार देने

मिश्रण करने के बाद, सजातीय मिश्रण आकार देने के लिए तैयार है। कई आकार देने वाले तरीकों का उपयोग किया जा सकता है, जिसमें दबाव, एक्सट्रूज़न, या इंजेक्शन मोल्डिंग शामिल हैं। आकार देने की विधि का विकल्प इंसर्ट, उत्पादन की मात्रा और आवश्यक सटीकता के वांछित ज्यामिति पर निर्भर करता है।

पाउडर स्नेहन:

कार्बनिक बांधने की मशीन (अक्सर पैराफिन वैक्स) की एक छोटी मात्रा को इसकी प्रवाह क्षमता और संपीड़ितता में सुधार करने के लिए पाउडर में जोड़ा जाता है। बाइंडर एक स्नेहक के रूप में कार्य करता है, पाउडर कणों के बीच घर्षण को कम करता है और उन्हें दबाने के दौरान अधिक कसकर पैक करने की अनुमति देता है।

मरो तैयारी:

वांछित सम्मिलित के आकार के साथ एक डाई तैयार की जाती है। डाई गुहा अक्सर सिंटरिंग के दौरान संकोचन के लिए थोड़ा बड़ा होता है। डाई आमतौर पर कठोर स्टील या टंगस्टन कार्बाइड से बना होता है ताकि दबाव में शामिल उच्च दबावों का सामना किया जा सके।

संघनन:

तैयार पाउडर मिश्रण को सावधानी से मरने की गुहा में डाला जाता है। पूरे पाउडर बिस्तर पर समान घनत्व सुनिश्चित करने के लिए भरने की प्रक्रिया को नियंत्रित किया जाना चाहिए। पाउडर उच्च दबाव में संकुचित होता है, आमतौर पर हाइड्रोलिक या यांत्रिक प्रेस का उपयोग करके 10 से 30 टन प्रति वर्ग इंच के बीच। परिणाम एक 'ग्रीन कॉम्पैक्ट, ' है जिसमें अंतिम सम्मिलित का मूल आकार है लेकिन अभी भी अपेक्षाकृत नरम और नाजुक है। ग्रीन कॉम्पैक्ट को ध्यान से मरने से बाहर निकाल दिया जाता है।

पूर्व-चिंतन (वैकल्पिक)

पूर्व-चिंतन (वैकल्पिक)

कुछ निर्माताओं में एक पूर्व-चिंतन कदम शामिल है। हरे रंग के कॉम्पैक्ट को 500 डिग्री सेल्सियस और 900 डिग्री सेल्सियस के बीच तापमान तक गर्म किया जाता है। यह प्रक्रिया दबाव चरण में उपयोग किए जाने वाले कार्बनिक बांधने की मशीन को हटा देती है और कॉम्पैक्ट की ताकत को थोड़ा बढ़ाती है, जिससे बाद के चरणों में संभालना आसान हो जाता है। कार्बन अवशेषों के गठन को रोकने के लिए सिंटरिंग से पहले बाइंडर को हटाना महत्वपूर्ण है, जो अंतिम उत्पाद के गुणों को नकारात्मक रूप से प्रभावित कर सकता है।

सिन्टिंग

सिंटरिंग एक महत्वपूर्ण कदम है, जो नाजुक हरे कॉम्पैक्ट को एक घने, हार्ड कार्बाइड इंसर्ट में बदल देता है। सिंटरिंग प्रक्रिया में कॉम्पैक्ट को उच्च तापमान तक गर्म करना शामिल है, आमतौर पर एक नियंत्रित वातावरण में 1300 ° C और 1600 ° C के बीच।

भट्ठी लोडिंग:

हरे रंग के कॉम्पैक्ट (या पूर्व-चित्रित भागों) को एक सिंटरिंग भट्ठी में लोड किया जाता है। भट्ठी का माहौल सावधानी से नियंत्रित किया जाता है, अक्सर ऑक्सीकरण को रोकने के लिए आर्गन जैसी वैक्यूम या अक्रिय गैस का उपयोग करता है। भट्ठी के भीतर कॉम्पैक्ट की व्यवस्था एक समान हीटिंग सुनिश्चित करने और विरूपण को रोकने के लिए भी महत्वपूर्ण है।

तापमान रैंप-अप:

तापमान धीरे -धीरे बढ़कर 1400 डिग्री सेल्सियस (कोबाल्ट के पिघलने बिंदु के पास) तक बढ़ जाता है। तापमान एक विशिष्ट अवधि के लिए बनाए रखा जाता है, आमतौर पर 1-3 घंटे, कोबाल्ट को टंगस्टन कार्बाइड कणों के बीच पिघलने और प्रवाह करने की अनुमति देता है। पिघला हुआ कोबाल्ट एक बाइंडर के रूप में कार्य करता है, जो कार्बाइड कणों के बीच रिक्त स्थान को भरता है। भट्ठी को धीरे -धीरे ठंडा किया जाता है, जिससे कोबाल्ट को एक साथ कार्बाइड कणों को ठोस और बांधने की अनुमति मिलती है।

सिंटरिंग के दौरान, सम्मिलन छिद्रों के उन्मूलन और संरचना के समेकन के कारण लगभग 17-25% सिकुड़ जाता है। तापमान, समय और वातावरण जैसे सिंटरिंग मापदंडों का सटीक नियंत्रण, वांछित घनत्व, माइक्रोस्ट्रक्चर और यांत्रिक गुणों को प्राप्त करने के लिए आवश्यक है।

सैंडविक कोरोमैंट के अनुसार, आवेषण को एक प्रक्रिया में लगभग 1,500 डिग्री सेल्सियस तक गर्म किया जाता है जो लगभग 13 घंटे लगते हैं और दबाए गए पाउडर को सीमेंटेड कार्बाइड में फ्यूज करते हैं। सिंटरिंग प्रक्रिया में संकोचन लगभग 50 प्रतिशत है; तो, एक sintered Insert केवल दबाए गए टुकड़े के आकार का लगभग आधा है।

हॉट आइसोस्टैटिक प्रेसिंग (हिप) (वैकल्पिक)

कुछ उच्च-प्रदर्शन आवेषण एक अतिरिक्त कदम से गुजरते हैं। बहुत उच्च दबाव (30,000 पीएसआई तक) पर अक्रिय गैस से भरे एक विशेष कक्ष में सिनडेड इंसर्ट को रखा जाता है। चैम्बर को सिन्टरिंग तापमान के करीब तापमान तक गर्म किया जाता है। उच्च दबाव और तापमान का संयोजन किसी भी शेष छिद्र को समाप्त करता है, जिसके परिणामस्वरूप पूरी तरह से घनी संरचना होती है। हिप उपचार महत्वपूर्ण रूप से आवेषण के यांत्रिक गुणों को बढ़ाता है, विशेष रूप से उनकी थकान शक्ति और फ्रैक्चर क्रूरता।

पीसना और परिष्करण

सिंटरिंग या कूल्हे के बाद, आवेषण आमतौर पर अंतिम आयामों, सहिष्णुता और सतह खत्म को प्राप्त करने के लिए पीसने और परिष्करण संचालन के अधीन होते हैं।

पीस:

किसी भी सतह की खामियों को दूर करने और वांछित आकार और आकार को प्राप्त करने के लिए हीरे की पीस पहियों का उपयोग करके आवेषण जमीन पर हैं। पीस एक सटीक प्रक्रिया है जिसमें आवेषण को नुकसान पहुंचाने से बचने के लिए पीसने वाले मापदंडों के सावधानीपूर्वक नियंत्रण की आवश्यकता होती है।

सतह का उपचार:

कुछ आवेषण अतिरिक्त सतह उपचारों से गुजर सकते हैं, जैसे कि पॉलिशिंग या लैपिंग, उनकी सतह को खत्म करने और घर्षण को कम करने के लिए।

कोटिंग (वैकल्पिक)

कई कार्बाइड आवेषण एक अतिरिक्त कदम से गुजरते हैं: कोटिंग। यह इन्सर्ट के पहनने के प्रतिरोध और थर्मल बैरियर गुणों को बढ़ाता है। आवेषण को एक हिंडोला पर जुड़नार में रखा जाता है और फिर एक कम दबाव के साथ एक ओवन में डाल दिया जाता है जहां वे लेपित होते हैं। यह वह जगह है जहां इंसर्ट को अपना विशिष्ट रंग मिलता है।

रासायनिक वाष्प जमाव (CVD):

सीवीडी में उच्च तापमान पर गैसीय अग्रदूतों की प्रतिक्रिया शामिल है ताकि सम्मिलित सतह पर एक पतली, हार्ड कोटिंग जमा हो सके। आम सीवीडी कोटिंग्स में टाइटेनियम कार्बाइड (टीआईसी), टाइटेनियम नाइट्राइड (टिन), और एल्यूमीनियम ऑक्साइड (AL2O3) शामिल हैं।

भौतिक वाष्प जमाव (PVD):

पीवीडी में एक वैक्यूम में एक ठोस सामग्री का वाष्पीकरण और सम्मिलित सतह पर उसके बाद के बयान को शामिल किया गया है। पीवीडी कोटिंग्स आम तौर पर सीवीडी कोटिंग्स की तुलना में पतले और चिकने होते हैं, जो उन्हें उच्च-सटीक अनुप्रयोगों के लिए उपयुक्त बनाते हैं।

टंगस्टन कार्बाइड आवेषण के आवेदन

टंगस्टन कार्बाइड आवेषण का उपयोग उनकी असाधारण कठोरता, पहनने के प्रतिरोध और उच्च तापमान के प्रदर्शन के कारण अनुप्रयोगों की एक विस्तृत सरणी में किया जाता है। ये अनुप्रयोग विभिन्न उद्योगों में फैले हुए हैं, जिनमें धातु, खनन, निर्माण और मोटर वाहन शामिल हैं। यहाँ टंगस्टन कार्बाइड आवेषण के कुछ प्राथमिक उपयोग हैं:

1। काटने के उपकरण

टंगस्टन कार्बाइड आवेषण को आमतौर पर विभिन्न कटिंग टूल्स में बदली जाने वाली कटिंग किनारों के रूप में उपयोग किया जाता है। उनकी कठोरता और पहनने के प्रतिरोध उन्हें मशीनिंग के लिए आदर्श बनाते हैं, जिसमें स्टील, कच्चा लोहा, एल्यूमीनियम और कंपोजिट शामिल हैं। सामान्य कटिंग टूल एप्लिकेशन में शामिल हैं:

- टर्निंग: वर्कपीस को घूर्णन से सामग्री को हटाने के लिए, बेलनाकार या शंक्वाकार आकृतियों का निर्माण करने के लिए उपयोग किया जाता है।

- मिलिंग: रोटरी कटर का उपयोग करके वर्कपीस से सामग्री को हटाने के लिए मिलिंग मशीनों में नियोजित।

- ड्रिलिंग: विभिन्न सामग्रियों में छेद बनाने के लिए ड्रिल बिट्स में उपयोग किया जाता है।

- बोरिंग: सटीकता के साथ मौजूदा छेदों को बढ़ाने या समाप्त करने के लिए उपयोग किया जाता है।

- थ्रेडिंग: शिकंजा, बोल्ट और अन्य फास्टनरों पर थ्रेड बनाने के लिए उपयोग किया जाता है।

- ग्रूविंग: एक वर्कपीस में संकीर्ण चैनलों या खांचे को काटने के लिए उपयोग किया जाता है।

- बिदाई: स्टॉक सामग्री से एक तैयार भाग को अलग करने के लिए उपयोग किया जाता है।

2। भागों को पहनें

उनके असाधारण पहनने के प्रतिरोध के कारण, टंगस्टन कार्बाइड आवेषण का उपयोग उन अनुप्रयोगों में भी किया जाता है जहां घटकों को घर्षण और पहनने के उच्च स्तर के अधीन किया जाता है। इसमे शामिल है:

- नोजल: लगातार प्रवाह और कण आकार को बनाए रखने के लिए अपघर्षक ब्लास्टिंग और छिड़काव अनुप्रयोगों में उपयोग किया जाता है।

-सील और बीयरिंग: लंबे समय तक चलने वाले, विश्वसनीय प्रदर्शन प्रदान करने के लिए उच्च-पहनने वाले वातावरण में नियोजित।

- क्रशर जबड़े और हथौड़े: खनन और एकत्रीकरण प्रसंस्करण में उपयोग किया जाता है ताकि कठोर सामग्री को कुचल दिया जा सके और पीस दिया जा सके।

- वायर गाइड: तार ड्राइंग में उपयोग किया जाता है और तार को निर्देशित करने और उपकरणों पर पहनने को रोकने के लिए संचालन का संचालन होता है।

- एक्सट्रूज़न मर जाता है: सामग्री को आकार देने और पहनने के प्रतिरोध प्रदान करने के लिए धातुओं और प्लास्टिक के एक्सट्रूज़न में उपयोग किया जाता है।

3। खनन और निर्माण

टंगस्टन कार्बाइड आवेषण खनन और निर्माण उद्योगों में चरम स्थितियों और अपघर्षक सामग्री का सामना करने की उनकी क्षमता के लिए आवश्यक हैं। प्रमुख अनुप्रयोगों में शामिल हैं:

- ड्रिल बिट्स: रॉक ड्रिलिंग और टनलिंग संचालन में उपयोग किया जाता है।

- कटिंग टूल: रोड मिलिंग और डामर कटिंग उपकरण में नियोजित।

- पहनने की प्लेटें: पहनने और घर्षण से बचाने के लिए भारी मशीनरी में उपयोग की जाती है।

- टनल बोरिंग मशीन (टीबीएमएस): रॉक और मिट्टी के माध्यम से सुरंगों की खुदाई करने के लिए टीबीएम में काटने के उपकरण के रूप में उपयोग किया जाता है।

- रोडहेडर्स: सुरंगों और भूमिगत खानों की खुदाई करने के लिए रोडहेडर्स में काटने के उपकरण के रूप में उपयोग किया जाता है।

4। मोटर वाहन उद्योग

मोटर वाहन क्षेत्र में, टंगस्टन कार्बाइड आवेषण का उपयोग इंजन घटकों, ब्रेक सिस्टम और अन्य महत्वपूर्ण भागों के निर्माण में किया जाता है। विशिष्ट अनुप्रयोगों में शामिल हैं:

- कटिंग टूल: मशीन इंजन ब्लॉक, सिलेंडर हेड और अन्य घटकों के लिए उपयोग किया जाता है।

- ब्रेक रोटर्स: ब्रेक रोटर्स को मोड़ने में उपयोग किया जाता है।

- पहनें भागों: उच्च-प्रदर्शन ब्रेकिंग सिस्टम में नियोजित।

- वाल्व सीटें: पहनने के प्रतिरोध प्रदान करने और सीलिंग प्रदर्शन को बनाए रखने के लिए इंजन में वाल्व सीटों के रूप में उपयोग की जाती है।

- ईंधन इंजेक्टर: पहनने के प्रतिरोध प्रदान करने और सटीक ईंधन वितरण सुनिश्चित करने के लिए ईंधन इंजेक्टर में घटकों के रूप में उपयोग किया जाता है।

5। अन्य उद्योग

टंगस्टन कार्बाइड आवेषण कई अन्य उद्योगों में आवेदन पाते हैं, जिनमें शामिल हैं:

-एयरोस्पेस: उनके उच्च शक्ति-से-वजन अनुपात और पहनने के प्रतिरोध के कारण विमान घटकों के निर्माण में उपयोग किया जाता है।

- इलेक्ट्रॉनिक्स: इलेक्ट्रॉनिक घटकों और सर्किट बोर्डों के उत्पादन में नियोजित।

- मेडिकल: सर्जिकल इंस्ट्रूमेंट्स और डेंटल टूल्स में उनकी सटीक और स्थायित्व के लिए उपयोग किया जाता है।

- तेल और गैस: कठोर परिस्थितियों और अपघर्षक सामग्री का सामना करने के लिए ड्रिलिंग और अन्वेषण उपकरणों में उपयोग किया जाता है।

- खाद्य प्रसंस्करण: खाद्य उत्पादों को संसाधित करने के लिए उपकरण काटने और पीसने में उपयोग किया जाता है।

टंगस्टन कार्बाइड आवेषण के लाभ

टंगस्टन कार्बाइड आवेषण के व्यापक उपयोग को अन्य सामग्रियों की तुलना में उनके बेहतर गुणों और प्रदर्शन के लिए जिम्मेदार ठहराया जाता है। प्रमुख लाभों में शामिल हैं:

- उच्च कठोरता: टंगस्टन कार्बाइड असाधारण रूप से कठिन है, जिससे इसे काटने और मशीन की एक विस्तृत श्रृंखला की अनुमति मिलती है, जिसमें कठोर स्टील्स और सुपरलॉय शामिल हैं।

- उत्कृष्ट पहनने के प्रतिरोध: टंगस्टन कार्बाइड आवेषण के उच्च पहनने के प्रतिरोध में एक लंबा उपकरण जीवन सुनिश्चित होता है, जो डाउनटाइम और प्रतिस्थापन लागत को कम करता है।

-उच्च तापमान प्रदर्शन: टंगस्टन कार्बाइड उच्च तापमान पर अपनी कठोरता और ताकत बनाए रखता है, जिससे यह उच्च गति वाले काटने के संचालन के लिए उपयुक्त है।

- रासायनिक जड़ता: टंगस्टन कार्बाइड रासायनिक रूप से निष्क्रिय है, जिससे यह कठोर वातावरण में जंग और गिरावट के लिए प्रतिरोधी है।

- बहुमुखी प्रतिभा: टंगस्टन कार्बाइड आवेषण को विभिन्न आकारों और आकारों में निर्मित किया जा सकता है ताकि अनुप्रयोगों की एक विस्तृत श्रृंखला के अनुरूप हो।

- उच्च शक्ति: टंगस्टन कार्बाइड में उच्च संपीड़ित शक्ति है, जिससे यह उच्च काटने वाले बलों और दबावों का सामना करने की अनुमति देता है।

- आयामी स्थिरता: टंगस्टन कार्बाइड उत्कृष्ट आयामी स्थिरता को प्रदर्शित करता है, यह सुनिश्चित करता है कि आवेषण अलग -अलग परिस्थितियों में अपने आकार और आकार को बनाए रखते हैं।

निष्कर्ष

टंगस्टन कार्बाइड आवेषण का निर्माण एक जटिल और सटीक प्रक्रिया है जिसमें पाउडर की तैयारी, मिश्रण, आकार देने, सिन्टरिंग और हिप और कोटिंग जैसे वैकल्पिक कदम शामिल हैं। प्रत्येक चरण कठोरता, पहनने के प्रतिरोध और क्रूरता के वांछित गुणों को प्राप्त करने के लिए महत्वपूर्ण है। ये आवेषण विभिन्न उद्योगों में अपरिहार्य हैं, जिनमें धातु, खनन और मोटर वाहन शामिल हैं, जो उपकरण काटने और पहनने वाले भागों में उनके बेहतर प्रदर्शन के कारण हैं। विनिर्माण तकनीकों में चल रही प्रगति प्रदर्शन को बढ़ाने और टंगस्टन कार्बाइड आवेषण के अनुप्रयोगों को व्यापक बनाने के लिए जारी है। भविष्य के रुझानों में नई कोटिंग सामग्री का विकास, बेहतर सिंटरिंग प्रक्रियाएं, और अधिक जटिल सम्मिलित ज्यामिति बनाने के लिए एडिटिव मैन्युफैक्चरिंग तकनीकों का उपयोग शामिल है।

टंगस्टन कार्बाइड आवेषण के बारे में प्रश्न

1। टंगस्टन कार्बाइड आवेषण क्या हैं?

टंगस्टन कार्बाइड आवेषण मुख्य रूप से टंगस्टन कार्बाइड पाउडर और कोबाल्ट से बनाए जाते हैं। टाइटेनियम कार्बाइड या टैंटलम कार्बाइड जैसे अतिरिक्त कार्बाइड को विशिष्ट गुणों को बढ़ाने के लिए जोड़ा जा सकता है। विशिष्ट रचना सम्मिलित के इच्छित अनुप्रयोग के आधार पर भिन्न होती है, जिसमें विभिन्न ग्रेड कठोरता, क्रूरता और पहनने के प्रतिरोध के विभिन्न संयोजनों की पेशकश करते हैं।

2। टंगस्टन कार्बाइड आवेषण कैसे आकार के हैं?

टंगस्टन कार्बाइड आवेषण को कई तरीकों का उपयोग करके आकार दिया जाता है, जिसमें दबाव, एक्सट्रूज़न, या इंजेक्शन मोल्डिंग शामिल हैं। पाउडर मिश्रण उच्च दबाव में वांछित आकार के साथ एक मरने में संपीड़ित होता है। आकार देने की विधि का विकल्प इंसर्ट ज्यामिति और उत्पादन की मात्रा की जटिलता पर निर्भर करता है।

3। सिंटरिंग क्या है, और यह महत्वपूर्ण क्यों है?

सिंटरिंग विनिर्माण प्रक्रिया में एक महत्वपूर्ण कदम है जहां आकार के आवेषण को धातु बांधने की मशीन के पिघलने बिंदु के ठीक नीचे तापमान तक गर्म किया जाता है। यह एक ठोस संरचना का निर्माण करते हुए, टंगस्टन कार्बाइड कणों को एक साथ पिघलाने और बंधने का कारण बनता है। इन्सर्ट के वांछित घनत्व, शक्ति और कठोरता को प्राप्त करने के लिए सिंटरिंग आवश्यक है।

4। टंगस्टन कार्बाइड आवेषण कोटिंग का उद्देश्य क्या है?

कोटिंग इन्सर्ट के पहनने के प्रतिरोध और थर्मल बैरियर गुणों को बढ़ाता है। यह सम्मिलित करने के जीवन को बढ़ाने और अनुप्रयोगों की मांग में इसके प्रदर्शन में सुधार करने में मदद करता है। विशिष्ट लाभ प्रदान करने के लिए विभिन्न कोटिंग सामग्री का उपयोग किया जाता है, जैसे कि कठोरता में वृद्धि, घर्षण कम, या रासायनिक हमले के लिए बेहतर प्रतिरोध।

5। टंगस्टन कार्बाइड आवेषण किन अनुप्रयोगों में आमतौर पर उपयोग किए जाते हैं?

टंगस्टन कार्बाइड आवेषण आमतौर पर उबाऊ, ड्रिलिंग, मिलिंग और मोड़ के लिए उपकरण काटने में उपयोग किए जाते हैं। उनका उपयोग पहनने वाले भागों, खनन और निर्माण उपकरणों और मोटर वाहन घटकों में भी किया जाता है। उनकी बहुमुखी प्रतिभा और उच्च-प्रदर्शन उन्हें विभिन्न उद्योगों में अनुप्रयोगों की एक विस्तृत श्रृंखला के लिए उपयुक्त बनाते हैं।

उद्धरण:

]

]

]

]

]

]

]

]

पूर्व-चिंतन (वैकल्पिक)

पूर्व-चिंतन (वैकल्पिक)