コンテンツメニュー

● 粉末準備

● ミキシングとフライス加工

● シェーピング

● 介入前(オプション)

● 焼結

● ホットアイソスタティックプレス(股関節)(オプション)

● 研削と仕上げ

● コーティング(オプション)

● タングステンカーバイドインサートのアプリケーション

● タングステンカーバイドインサートの利点

● 結論

● タングステンカーバイドインサートに関するFAQ

>> 1.タングステンカーバイドインサートは何でできていますか?

>> 2。タングステンカーバイドインサートはどのように形作られていますか?

>> 3。焼結は何ですか、そしてなぜそれが重要なのですか?

>> 4.タングステンカーバイドインサートをコーティングする目的は何ですか?

>> 5.一般的に使用されるタングステンカーバイドインサートはどのような用途ですか?

● 引用:

タングステンカーバイドインサートは 、さまざまな製造プロセスに不可欠なコンポーネントであり、硬度と耐摩耗性に尊敬されています。これらのインサートは、退屈、掘削、フライス式、ターニングなどのアプリケーション用の切削工具で広く使用されています。これらの高性能ツールの製造プロセスを理解することは、それらの複雑さと精度を評価するために重要です。このプロセスには、粉末の調製、混合、シェーピング、焼結、仕上げなど、いくつかの重要な段階が含まれます。一部の挿入物は、ホットアイソスタティックプレス(股関節)やコーティングなどの追加のステップも受けて、特性を強化します。

粉末準備

タングステンカーバイドインサートの製造における最初のステップは、原材料の慎重な選択と準備です。高純度のタングステンカーバイドとコバルトパウダーが調達されており、これらの材料の品質は最終製品のパフォーマンスにとって重要です。

原材料の選択:

- タングステンカーバイド:硬度と耐摩耗性を提供します。

- コバルト:バインダーとして機能し、タフネスと強度を提供します。

- 追加の炭化物:特定の特性を強化するために、炭化物チタンまたは炭化物を追加することができます。

粉末は徹底的な分析を受けて、粒子サイズの分布、純度、および化学組成を決定します。その後、正確な量のタングステン炭化物とコバルト粉末は、目的のグレードの仕様に従って計量されます。コバルト含有量は通常、インサートの意図した適用に応じて、6%から30%の範囲です。たとえば、インパクトの高いアプリケーション向けに設計されたインサートは、靭性を高めるためにコバルト含有量が多い場合がありますが、高精度の仕上げを使用すると、コバルトのコンテンツが低いため、硬度を最大化し、耐性が耐えます。

炭化チタン(TIC)、炭化物タンタルム(TAC)、炭化ニオビウム(NBC)などの二次炭化物の使用も、粉末調製の重要な側面です。これらの炭化物は、タングステン炭化物の穀物構造を改良し、高温硬度を向上させ、クレーターと脇腹の摩耗に対する耐性を高めるために、少量で追加されることがよくあります。各添加物は、さまざまな機械加工条件とワーク材料に合わせた特定の利点を提供します。

必要に応じて、特定の特性を強化するために、この段階で炭化物チタンや炭化物タンタルなどの追加の炭化物が追加されます。

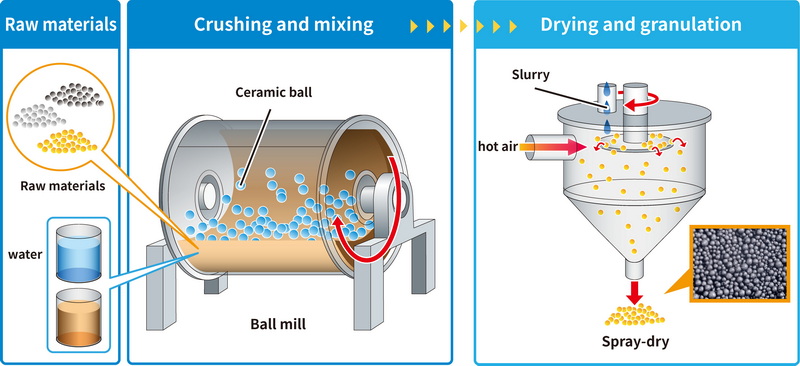

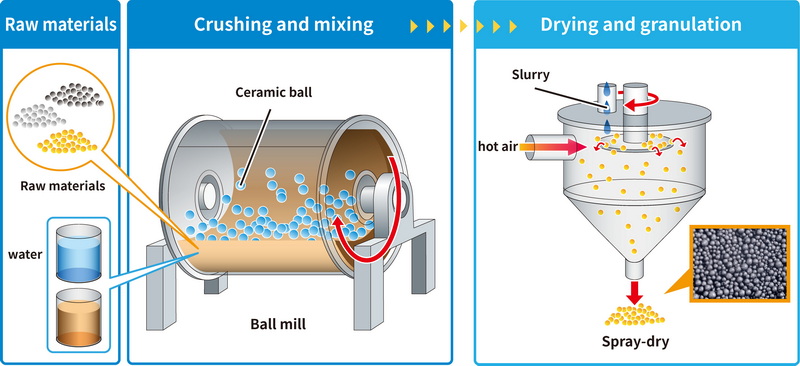

ミキシングとフライス加工

混合段階とフライス段階は、最終製品の均一性を確保するために重要です。目標は、分離や凝集が最終製品の欠陥につながる可能性があるため、炭化物とコバルト粒子の均一な分散を作成することです。

最初のミキシング:

測定された粉末は、すべての成分の均一な分布を確保するために、Vブレンダーまたはターブラミキサーに完全に混合されています。これらのミキサーは、タンブリングと揺れの組み合わせを使用して均質なブレンドを実現し、組成の局所的な変動のリスクを最小限に抑えます。

ボールミリング:

次に、混合物をボールミルに移します。ボールミルは、硬い耐摩耗性のボール(しばしば炭化物で作られていることが多い)を使用して、パウダーをさらに混ぜて粉砕するデバイスです。粉砕プロセスを促進し、酸化を防ぐために、通常はアルコール液体媒体が追加されます。粉砕プロセスは、目的の粒子サイズとグレードの特性に応じて、24時間から72時間まで続きます。

製粉中、粉末粒子はサブミクロンのサイズになり、通常は0.5〜5マイクロメートルの範囲になります。この微粒子サイズを達成することは、焼結プロセスを強化し、最終製品の機械的特性を改善するために重要です。粒子が小さく、より良い梱包とより均一な焼結を可能にし、より密度が高いインサートをもたらします。

製粉後、スプレー乾燥または真空乾燥技術を使用してスラリーを乾燥させて、液体培地を除去します。スプレー乾燥には、スラリーを熱いガスの流れに霧化し、液体が急速に蒸発し、細い乾燥粉末が残ります。一方、真空乾燥は、減圧を使用して液体の沸点を下げ、低温で蒸発し、粉末の酸化または分解のリスクを最小限に抑えます。

シェーピング

混合後、均質な混合物は編成の準備ができています。プレス、押出、または射出成形など、いくつかの形成方法を利用できます。シェーピング方法の選択は、インサートの目的のジオメトリ、生産量、および必要な精度に依存します。

粉末潤滑:

少量の有機バインダー(しばしばパラフィンワックス)を粉末に加えて、その流動性と圧縮率を向上させます。バインダーは潤滑剤として機能し、粉末粒子間の摩擦を減らし、プレス中によりしっかりと梱包できるようにします。

ダイの準備:

目的のインサートの形状のあるダイが準備されています。ダイキャビティはしばしば、焼結際の収縮を説明するためにわずかに大きくなります。ダイは通常、硬化した鋼またはタングステンの炭化物で作られており、プレスに伴う高い圧力に耐えます。

圧縮:

調製した粉末混合物は、ダイキャビティに慎重に注がれます。パウダーベッド全体の均一な密度を確保するために、充填プロセスを制御する必要があります。粉末は、油圧または機械的なプレスを使用して、通常は1平方インチあたり10〜30トンの高圧下で圧縮されます。結果は、最終インサートの基本的な形状を備えた 'グリーンコンパクト、'ですが、まだ比較的柔らかく脆弱です。グリーンコンパクトは、ダイから慎重に排出されます。

介入前(オプション)

介入前(オプション)

一部のメーカーには、事前の介入ステップが含まれています。緑色のコンパクトは、500°Cから900°Cの間の温度まで加熱されます。このプロセスは、プレス段階で使用される有機バインダーを除去し、コンパクトの強度をわずかに増加させるため、後続のステップで簡単に処理できます。焼結前の前にバインダーを除去することは、最終製品の特性に悪影響を与える可能性のある炭素残基の形成を防ぐために重要です。

焼結

焼結は重要なステップであり、壊れやすい緑のコンパクトを密集した硬い炭化物インサートに変換します。焼結プロセスでは、制御された大気で、通常は1300°Cから1600°Cの間、コンパクトを高温に加熱することが含まれます。

炉の荷重:

緑色のコンパクト(または事前に覆われた部品)は、焼結炉に積み込まれています。炉の雰囲気は慎重に制御されており、多くの場合、酸化を防ぐために、真空またはアルゴンのような不活性ガスを使用しています。炉内のコンパクトの配置は、均一な加熱を確保し、歪みを防ぐためにも重要です。

温度ランプアップ:

温度は徐々に約1400°Cに増加します(コバルトの融点の近く)。温度は特定の期間、通常は1〜3時間維持され、コバルトが溶けてタングステン炭化物粒子間の流れが可能になります。溶融コバルトはバインダーとして機能し、炭化物粒子間のスペースを埋めます。炉はゆっくりと冷却され、コバルトが炭化物粒子を固めて結合することができます。

焼結の間、孔の除去と構造の統合により、挿入物は約17〜25%縮小します。温度、時間、大気などの焼結パラメーターの正確な制御は、望ましい密度、微細構造、および機械的特性を達成するために不可欠です。

Sandvik Coromantによると、挿入物は約13時間かかり、押された粉末をセメント炭化物に融合するプロセスで約1,500度まで加熱されます。焼結プロセスの縮小は約50%です。したがって、焼結挿入は、プレスされたピースの約半分のサイズにすぎません。

ホットアイソスタティックプレス(股関節)(オプション)

いくつかの高性能インサートは、追加のステップを踏んでいます。焼結挿入物は、非常に高い圧力(最大30,000 psi)で不活性ガスで満たされた特別なチャンバーに配置されます。チャンバーは、焼結温度に近い温度に加熱されます。高圧と温度の組み合わせにより、残りの多孔度がなくなり、完全に密度の高い構造が生じます。股関節処理により、インサートの機械的特性、特に疲労強度と骨折の靭性が大幅に向上します。

研削と仕上げ

焼結または股関節の後、インサートは通常、最終的な寸法、公差、および表面仕上げを達成するために、研削および仕上げ操作にさらされます。

研削:

インサートは、ダイヤモンドグラインドホイールを使用して地面の不完全性を除去し、望ましい形状とサイズを実現します。研削は、インサートの損傷を避けるために、研削パラメーターを慎重に制御する必要がある精密プロセスです。

表面処理:

一部のインサートは、表面仕上げを改善し、摩擦を減らすために、研磨やラップなどの追加の表面処理を受ける場合があります。

コーティング(オプション)

多くのカーバイドインサートは、追加のステップを踏んでいます:コーティング。これにより、インサートの耐摩耗性と熱バリア特性が向上します。挿入物は、カルーセルの備品に配置され、コーティングされた場所で低圧のオーブンに入れられます。これは、挿入物が特定の色を取得する場所です。

化学蒸気堆積(CVD):

CVDは、高温での気体前駆体の反応を伴い、挿入面に薄くて硬いコーティングを堆積させます。一般的なCVDコーティングには、炭化物チタン(TIC)、窒化チタン(TIN)、および酸化アルミニウム(AL2O3)が含まれます。

物理的な蒸気堆積(PVD):

PVDには、真空中の固体材料の蒸発とその後の挿入面への堆積が含まれます。 PVDコーティングは通常、CVDコーティングよりも薄くて滑らかであるため、高精度アプリケーションに適しています。

タングステンカーバイドインサートのアプリケーション

タングステン炭化物インサートは、例外的な硬度、耐摩耗性、および高温性能のために、幅広い用途で使用されます。これらのアプリケーションは、金属加工、鉱業、建設、自動車など、さまざまな業界にまたがっています。タングステンカーバイドインサートの主要な用途の一部は次のとおりです。

1。切削工具

タングステンカーバイドインサートは、さまざまな切削工具の交換可能な切断エッジとして最も一般的に使用されています。それらの硬度と耐摩耗性により、鋼、鋳鉄、アルミニウム、複合材などの幅広い材料を加工するのに理想的です。一般的な切削工具アプリケーションは次のとおりです。

- 回転:旋盤で使用されて、回転ワークピースから材料を除去し、円筒形または円錐形の形を作成します。

- フライス材:ロータリーカッターを使用してワークピースから材料を除去するために、フライス機で採用されています。

- 掘削:ドリルビットで使用して、さまざまな材料に穴を開けます。

- 退屈:既存の穴を正確に拡大または仕上げるために利用されます。

- スレッド:ネジ、ボルト、その他のファスナーにスレッドを作成するために使用されます。

- グルービング:ワークピースで狭い水路や溝を切断するために使用されます。

- 別れ:完成した部品をストック材料から分離するために使用されます。

2。部品を着用します

例外的な耐摩耗性のため、タングステンカーバイドインサートは、コンポーネントが高レベルの耐摩耗性と摩耗を受けるアプリケーションでも使用されています。これらには以下が含まれます:

-Nozzles:一貫した流れと粒子サイズを維持するために、研磨爆発およびスプレーアプリケーションで使用されます。

- シールとベアリング:長持ちする信頼性の高いパフォーマンスを提供するために、ハイウィア環境で採用されています。

- クラッシャージョーとハンマー:マイニングおよび凝集処理で使用して、硬い材料を押しつぶし、粉砕します。

- ワイヤーガイド:ワイヤーの描画および形成操作で使用され、ワイヤーを導き、機器の摩耗を防ぎます。

- 押し出しダイ:材料を形作り、耐摩耗性を提供するために、金属とプラスチックの押し出しに使用されます。

3。鉱業と建設

タングステンの炭化物インサートは、極端な条件や研磨材料に耐える能力のために、鉱業および建設業界では不可欠です。重要なアプリケーションには次のものがあります。

- ドリルビット:ロックドリルおよびトンネル作業で使用。

- 切削工具:道路粉砕およびアスファルト切断装置で採用されています。

- プレートを着用:摩耗や摩耗から保護するために重機で使用します。

- トンネルボーリングマシン(TBMS):TBMSの切削工具として使用して、岩と土壌を通ってトンネルを掘削します。

- ロードヘッダー:トンネルや地下鉱山を掘削するためのロードヘッダーの切削工具として使用されます。

4。自動車産業

自動車部門では、エンジンコンポーネント、ブレーキシステム、およびその他の重要な部品の製造には、タングステンカーバイドインサートが使用されています。特定のアプリケーションには以下が含まれます:

- 切削工具:エンジンブロック、シリンダーヘッド、およびその他のコンポーネントの機械加工に使用されます。

- ブレーキローター:ターニングブレーキローターに使用。

- 摩耗部品:高性能ブレーキシステムで採用されています。

- バルブシート:エンジンのバルブシートとして使用して、耐摩耗性を提供し、シーリング性能を維持します。

- 燃料インジェクター:耐摩耗性を提供し、正確な燃料供給を確保するために、燃料噴射装置のコンポーネントとして使用されます。

5。他の産業

タングステンカーバイドインサートは、以下を含む他の多くの業界でアプリケーションを見つけます。

- 航空宇宙:強度と重量の比率と耐摩耗性のため、航空機のコンポーネントの製造に使用されます。

- エレクトロニクス:電子コンポーネントと回路基板の生産に採用されています。

- 医療:正確さと耐久性のために手術器具と歯科用具で使用されます。

- 石油とガス:掘削および探査機器で使用され、過酷な条件や研磨材料に耐える。

- 食品加工:食品を処理するための切断および研削装置で使用されます。

タングステンカーバイドインサートの利点

タングステンカーバイドインサートの広範な使用は、他の材料と比較して、その優れた特性と性能に起因しています。重要な利点は次のとおりです。

- 硬度が高い:タングステン炭化物は非常に硬く、硬化した鋼や超合金など、幅広い材料を切断して機械加工することができます。

- 優れた耐摩耗性:タングステンカーバイドインサートの高い耐摩耗性により、長いツール寿命が保証され、ダウンタイムと交換コストが削減されます。

- 高温性能:タングステンカーバイドは、高温で硬度と強度を維持し、高速切断操作に適しています。

- 化学的不活性:タングステン炭化物は化学的に不活性であり、過酷な環境での腐食や分解に耐性があります。

- 汎用性:タングステンカーバイドインサートは、さまざまなアプリケーションに合わせてさまざまな形状とサイズで製造できます。

- 高強度:タングステン炭化物の圧縮強度が高く、高い切断力と圧力に耐えることができます。

- 寸法の安定性:タングステンカーバイドは、優れた寸法の安定性を示し、インサートがさまざまな条件下で形状とサイズを維持することを保証します。

結論

タングステンカーバイドインサートの製造は、粉末の調製、混合、形成、焼結、股関節やコーティングなどのオプションのステップを含む複雑で正確なプロセスです。各段階は、硬度、耐摩耗性、靭性の望ましい特性を達成するために重要です。これらの挿入物は、切削工具や摩耗部品の優れた性能のため、金属加工、鉱業、自動車など、さまざまな業界で不可欠です。製造技術の進行中の進歩は、パフォーマンスを向上させ続け、タングステン炭化物のインサートの用途を拡大し続けています。将来の傾向には、新しいコーティング材料の開発、焼結プロセスの改善、およびより複雑な挿入ジオメトリを作成するための添加剤製造技術の使用が含まれます。

タングステンカーバイドインサートに関するFAQ

1.タングステンカーバイドインサートは何でできていますか?

タングステンカーバイドインサートは、主にタングステンカーバイドパウダーとコバルトから作られています。特定の特性を強化するために、炭化チタンや炭化物タンタルなどの追加の炭化物を追加することができます。特定の構成は、インサートの意図したアプリケーションによって異なり、さまざまなグレードが異なる硬度、靭性、耐摩耗性の組み合わせを提供します。

2。タングステンカーバイドインサートはどのように形作られていますか?

タングステンカーバイドインサートは、プレス、押し出し、または射出成形など、いくつかの方法を使用して形作られています。粉末混合物は、高圧下で希望の形状のダイに圧縮されます。シェーピング方法の選択は、挿入ジオメトリの複雑さと生産量に依存します。

3。焼結は何ですか、そしてなぜそれが重要なのですか?

焼結は、形状の挿入物が金属バインダーの融点のすぐ下の温度まで加熱される製造プロセスにおける重要なステップです。これにより、バインダーが溶けてタングステン炭化物粒子を結合し、固体構造を作成します。焼結は、インサートの希望の密度、強度、硬度を達成するために不可欠です。

4.タングステンカーバイドインサートをコーティングする目的は何ですか?

コーティングは、インサートの耐摩耗性と熱バリア特性を高めます。インサートの寿命を延ばし、要求の厳しいアプリケーションでのパフォーマンスを向上させるのに役立ちます。さまざまなコーティング材料を使用して、硬度の向上、摩擦の減少、化学攻撃に対する耐性の改善など、特定の利点を提供します。

5.一般的に使用されるタングステンカーバイドインサートはどのような用途ですか?

タングステンカーバイドインサートは、退屈、掘削、フライス材、ターニングのための切削工具で一般的に使用されています。また、摩耗部品、鉱業および建設機器、自動車コンポーネントにも使用されます。それらの汎用性と高性能により、さまざまな業界の幅広いアプリケーションに適しています。

引用:

[1] https://onmytoolings.com/how-are-carbide-inserts-made/

[2] https://hackaday.com/2024/04/02/mining-and-refining-tungsten/

[3] https://cdn.sandvik.coromant.com/files/sitecollectiondocuments/tools/inserts-and-grades/birth-of-an-inert-infographic/birth-of-an-inert-infographic-enu.pdf

[4] https://www.cnhjmetal.com/fa/new/how-tungsten-carbide-inserts-are-made.html

[5] https://www.zgcccarbide.com/news/the-manufacturing-process-temented-carbide-inserts:-a-comprehensive-guide-39.html

[6] https://www.reddit.com/r/skookum/comments/7exk8b/how_tungsten_carbide_inserts_are_made/

[7] https://www.hjcarbide.com/new/how-tungsten-carbide-inserts-are-made.html

[8] http://www.chinatungsten.com/video/tungsten/w-evk-004.html

介入前(オプション)

介入前(オプション)