Izbornik sadržaja

● Priprema praha

● Miješanje i glodanje

● Oblikovanje

● Predizrivanje (neobavezno)

● Sintering

● Vruće izostatsko prešanje (kuk) (neobavezno)

● Mljevenje i dorada

● Premaz (neobavezno)

● Primjene umetnica volfram karbida

● Prednosti umetnica volfram -karbida

● Zaključak

● FAQ o umetcima volframa karbida

>> 1. od čega su napravljeni umetci volfram -karbida?

>> 2. Kako su oblikovani umetci volfram -karbida?

>> 3. Što je sinteriranje i zašto je to važno?

>> 4. Koja je svrha premaza umetnica volfram karbida?

>> 5. U kojim se primjenama obično koriste umetci volfram -karbida?

● Navodi:

Umetnici volfram karbida bitne su komponente u različitim proizvodnim procesima, cijenjenim za njihovu tvrdoću i otpornost na habanje. Ovi umetci široko se koriste u rezanju alata za aplikacije kao što su dosadno, bušenje, glodanje i okretanje. Razumijevanje proizvodnog procesa ovih alata visokih performansi ključno je za uvažavanje njihove složenosti i preciznosti. Proces uključuje nekoliko ključnih stupnjeva: priprema praha, miješanje, oblikovanje, sinteriranje i dorada. Neki umetci također prolaze dodatne korake poput vrućeg izostatskog pritiska (kuka) i premaza kako bi se poboljšala njihova svojstva.

Priprema praha

Prvi korak u proizvodnji umetnutih volframovih karbida je pažljiv odabir i priprema sirovina. Pokupljeni su visoke čistoće volfram i kobaltni prah, pri čemu je kvaliteta tih materijala presudna za izvedbu konačnog proizvoda.

Odabir sirovina:

- Volfram karbid: pruža tvrdoću i otpornost na habanje.

- Kobalt: djeluje kao vezivo, pružajući žilavost i snagu.

- Dodatni karbidi: Titanium karbid ili tantalum karbid mogu se dodati kako bi se poboljšala specifična svojstva.

Plodovi prolaze temeljitu analizu kako bi se utvrdilo raspodjelu veličine čestica, čistoća i kemijski sastav. Precizne količine pudera volfram -karbida i kobalta odmjere se prema željenim specifikacijama. Sadržaj kobalta obično se kreće od 6% do 30%, ovisno o namjeravanoj primjeni umetka. Na primjer, umetci dizajnirani za aplikacije s velikim utjecajem mogu zahtijevati veći sadržaj kobalta kako bi se poboljšala žilavost, dok oni za završnu obradu visoke preciznosti mogu koristiti niži sadržaj kobalta kako bi maksimizirali tvrdoću i otpornost na habanje.

Upotreba sekundarnih karbida, poput titanij karbida (TIC), tantalum karbida (TAC) i niobij karbida (NBC), također je kritični aspekt pripreme praha. Ovi se karbidi često dodaju u malim količinama kako bi se usavršila zrna strukture volfram karbida, poboljšala tvrdoću visoke temperature i poboljšanje otpornosti na habanje krateriranja i boka. Svaki aditiv nudi posebne prednosti prilagođene različitim uvjetima obrade i materijalima za obrade.

Ako je potrebno, u ovoj su fazi dodani dodatni karbidi poput titanij karbida ili tantalum karbida kako bi se poboljšala specifična svojstva.

Miješanje i glodanje

Faza miješanja i mljevenja ključna je za osiguravanje homogenosti konačnog proizvoda. Cilj je stvoriti ujednačenu disperziju čestica volframovog karbida i kobalta, jer svaka segregacija ili aglomeracija mogu dovesti do nedostataka u konačnom proizvodu.

Početno miješanje:

Izmjereni prah temeljito se miješaju u V-blender ili turbula mikseru kako bi se osigurala ujednačena raspodjela svih komponenti. Ovi mikseri koriste kombinaciju prevrtanja i tresenja kako bi postigli homogenu mješavinu, minimizirajući rizik od lokaliziranih varijacija u sastavu.

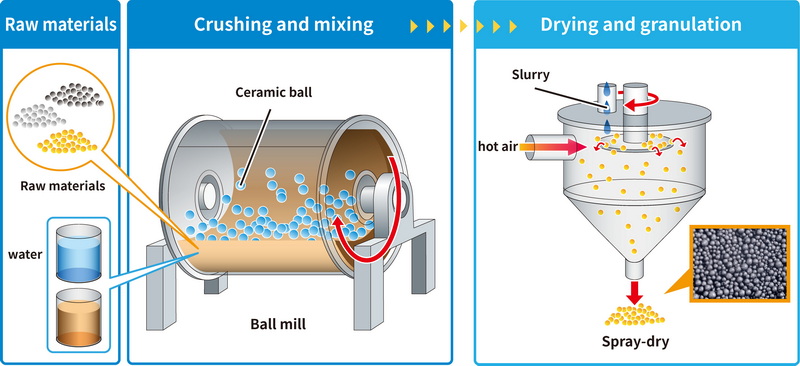

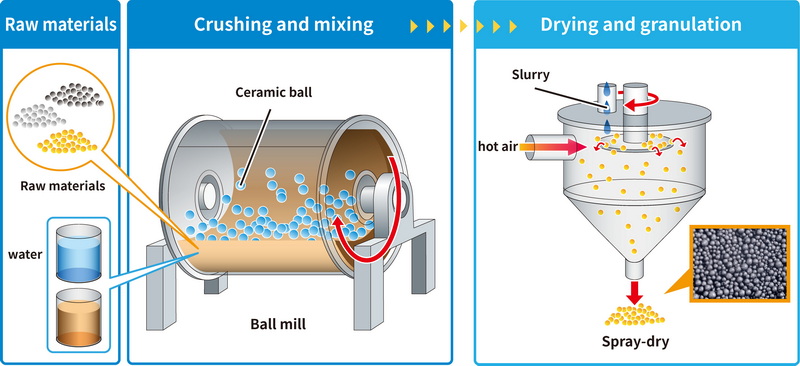

Mljevenje kuglice:

Smjesa se zatim prenosi u kuglični mlin, uređaj koji koristi tvrde kuglice otporne na habanje (često izrađene od volframa karbida) za daljnje miješanje i mljevenje praha. Dodaje se tekući medij, obično alkohol, kako bi se olakšao postupak glodanja i spriječio oksidaciju. Proces glodanja može trajati od 24 do 72 sata, ovisno o željenoj veličini čestica i karakteristikama ocjene.

Tijekom mljevenja, čestice praška smanjuju se na veličine submikrona, obično se kreću od 0,5 do 5 mikrometara. Postizanje ove fine veličine čestica ključno je za poboljšanje procesa sinteriranja i poboljšanje mehaničkih svojstava konačnog proizvoda. Manje čestice omogućuju bolje pakiranje i ujednačenije sintering, što rezultira gušćim i jačim umetanjem.

Nakon mljevenja, gnoj se suši pomoću tehnika sušenja raspršivanjem ili sušenja vakuumom za uklanjanje tekućeg medija. Sušenje raspršivanjem uključuje prikupljanje gnojenja u tok vrućeg plina, uzrokujući da tekućina brzo ispari i ostavi iza sebe fini, suhi prah. Sušenje vakuumom, s druge strane, koristi smanjeni tlak kako bi snizio točku ključanja tekućine, omogućujući mu da ispari na nižoj temperaturi i minimizira rizik od oksidacije ili raspadanja praha.

Oblikovanje

Nakon miješanja, homogena smjesa je spremna za oblikovanje. Može se koristiti nekoliko metoda oblikovanja, uključujući prešanje, ekstruziju ili ubrizgavanje. Izbor metode oblikovanja ovisi o željenoj geometriji umetka, volumenu proizvodnje i potrebnoj preciznosti.

Podmazivanje praha:

Mala količina organskog veziva (često parafinski vosak) dodaje se prahu kako bi se poboljšala njegova protočna i kompresibilnost. Vezivo djeluje kao mazivo, smanjujući trenje između čestica praha i omogućavajući im da se čvršće spakuju tijekom prešanja.

Priprema matrice:

Priprema se matrica s oblikom željenog umetka. Šupljina matrice često je malo veća da bi se uzela u obzir skupljanje tijekom sinteriranja. Umrt je obično izrađen od očvrsnog čelika ili volfram karbida kako bi izdržao visoke pritiske koji su uključeni u pritisak.

Zbijanje:

Pripremljena smjesa u prahu pažljivo se izliva u matricu. Postupak punjenja mora se kontrolirati kako bi se osigurala jednolična gustoća u cijelom krevetu u prahu. Prah se komprimira pod visokim tlakom, obično između 10 i 30 tona po kvadratnom inču, koristeći hidrauličke ili mehaničke preše. Rezultat je 'zeleni kompakt, ' koji ima osnovni oblik konačnog umetka, ali je i dalje relativno mekan i krhki. Zeleni kompakt pažljivo se izbacuje iz matrice.

Predizrivanje (neobavezno)

Predizrivanje (neobavezno)

Neki proizvođači uključuju korak unaprijed. Zeleni kompakti zagrijavaju se na temperaturu između 500 ° C i 900 ° C. Ovaj postupak uklanja organsko vezivo koje se koristi u fazi prešanja i lagano povećava čvrstoću kompaktnog, što olakšava rukovanje u sljedećim koracima. Uklanjanje veziva prije sinteriranja ključno je za sprečavanje stvaranja ostataka ugljika, što može negativno utjecati na svojstva konačnog proizvoda.

Sintering

Sinteriranje je kritičan korak, pretvarajući krhki zeleni kompakt u gusti, tvrdi karbidni umetnik. Proces sinteriranja uključuje zagrijavanje kompaktnog na visoku temperaturu, obično između 1300 ° C i 1600 ° C, u kontroliranoj atmosferi.

Utovarivanje peći:

Zeleni kompaktni (ili unaprijed-poterni dijelovi) pušteni su u peći za sinterovanje. Atmosfera peći pažljivo se kontrolira, često koristeći vakuum ili inertni plin poput argona kako bi se spriječila oksidacija. Raspored kompakta unutar peći također je važan kako bi se osiguralo jednoliko grijanje i spriječilo izobličenje.

Raspon temperature:

Temperatura se postupno povećava na oko 1400 ° C (u blizini tališta kobalta). Temperatura se održava u određenom razdoblju, obično 1-3 sata, omogućavajući da se kobalt otopi i protok između čestica volframovog karbida. Rastaljeni kobalt djeluje kao vezivo, ispunjavajući prostore između čestica karbida. Peć se polako ohladi, omogućavajući kobaltu da se učvrsti i veže čestice karbida zajedno.

Tijekom sinteriranja, umetak se smanjuje za oko 17-25% zbog uklanjanja pora i konsolidacije strukture. Precizna kontrola parametara sinteriranja, poput temperature, vremena i atmosfere, ključna je za postizanje željene gustoće, mikrostrukture i mehaničkih svojstava.

Prema Sandvik Coromant, umetci se zagrijavaju na oko 1500 Celzijevih stupnjeva u procesu koji traje oko 13 sati i spaja prešani prah u zacementirani karbid. Skupljanje u procesu sinteriranja je oko 50 posto; Dakle, sinterirani umetak samo je otprilike polovica veličine prešanog komada.

Vruće izostatsko prešanje (kuk) (neobavezno)

Neki umetci s visokim performansama prolaze dodatni korak. Sinterirani umeci smješteni su u posebnu komoru ispunjenu inertnim plinom pod vrlo visokim tlakom (do 30 000 psi). Komora se zagrijava na temperaturu blizu temperature sinteriranja. Kombinacija visokog tlaka i temperature eliminira svaku preostalu poroznost, što rezultira potpuno gustom strukturom. Liječenje kuka značajno povećava mehanička svojstva umetaka, posebno njihovu čvrstoću umora i žilavost loma.

Mljevenje i dorada

Nakon sinteriranja ili kuka, umetci se obično podvrgavaju operacijama brušenja i završetka kako bi se postigli konačne dimenzije, tolerancije i završni sloj.

Mljevenje:

Umetnici su mljeveni pomoću dijamantnih kotača za mljevenje kako bi se uklonili bilo kakve površinske nesavršenosti i postigli željeni oblik i veličinu. Mrživanje je precizni postupak koji zahtijeva pažljivu kontrolu parametara brušenja kako bi se izbjeglo oštećenje umetaka.

Površinski tretman:

Neki umetci mogu proći dodatne površinske tretmane, poput poliranja ili prepadanja, kako bi se poboljšala njihova završna obrada i smanjila trenje.

Premaz (neobavezno)

Mnogi umetci od karbida prolaze dodatni korak: premaz. To poboljšava svojstva otpornosti i toplinske barijere. Umetnici se stavljaju u čvora na vrtiću, a zatim se stavljaju u pećnicu s niskim tlakom gdje su obloženi. Ovdje umetak dobiva svoju specifičnu boju.

Kemijsko taloženje pare (CVD):

CVD uključuje reakciju plinovitih prekursora pri visokim temperaturama da bi se tanki, tvrdo premaz zalijepio na površinu umetka. Uobičajeni CVD premazi uključuju titanijski karbid (TIC), nitrid od titana (TIN) i aluminijski oksid (AL2O3).

Fizičko taloženje pare (PVD):

PVD uključuje isparavanje čvrstog materijala u vakuumu i njegovo naknadno taloženje na površini umetka. PVD premazi su obično tanji i glatkiji od CVD premaza, što ih čini prikladnim za aplikacije visoke precizne.

Primjene umetnica volfram karbida

Umetci volfram karbida koriste se u širokom nizu primjena zbog izuzetne tvrdoće, otpornosti na habanje i visoke temperature. Te se primjene protežu u raznim industrijama, uključujući obradu metala, rudarstvo, izgradnju i automobile. Evo nekih od primarnih uporaba umetnica volfram karbida:

1. Alat za rezanje

Umetci volfram karbida najčešće se koriste kao zamjenjivi rubovi rezanja u različitim alatima za rezanje. Njihova tvrdoća i otpornost na habanje čine ih idealnim za obradu širokog raspona materijala, uključujući čelik, lijevano željezo, aluminij i kompozite. Uobičajene aplikacije za alat za rezanje uključuju:

- Okretanje: Koristi se u zalihama za uklanjanje materijala iz rotirajućih djela, stvarajući cilindrične ili konusne oblike.

- Mledanje: Upotrijebljeno u mljevenim strojevima za uklanjanje materijala iz radnih dijelova pomoću rotacijskih rezača.

- Bušenje: Koristi se u bitovima za bušenje za stvaranje rupa u raznim materijalima.

- Buba: Koristi se za povećanje ili završetak postojećih rupa s preciznošću.

- Navoj: Koristi se za stvaranje navoja na vijcima, vijcima i drugim pričvršćivačima.

- Grooving: Koristi se za rezanje uskih kanala ili žljebova u radnom komadu.

- Odjeljenje: Koristi se za odvajanje gotovog dijela od zaliha.

2. Nosite dijelove

Zbog izuzetne otpornosti na habanje, u aplikacijama se koriste i umetci volfram -karbida, gdje su komponente podvrgnute visokim razinama abrazije i habanja. To uključuje:

- mlaznice: koristi se u abrazivnim primjenama eksplozije i prskanja za održavanje dosljednog protoka i veličine čestica.

-Pečate i ležajevi: zaposleni u okruženjima s visokim udjelom radi pružanja dugotrajnih, pouzdanih performansi.

- Čeljusti za drobljenje i čekiće: Koristi se u rudarstvu i agregatu za drobljenje i mljevenje tvrdih materijala.

- Vodiči za žice: Koristi se u operacijama crtanja i formiranja žica za vođenje žice i sprečavanje trošenja opreme.

- Estruzijske matrice: koristi se u ekstruziji metala i plastike za oblikovanje materijala i pružanje otpornosti na habanje.

3. Rudarstvo i konstrukcija

Umetci volfram karbida ključni su u rudarskoj i građevinskoj industriji za njihovu sposobnost da izdrže ekstremne uvjete i abrazivne materijale. Ključne aplikacije uključuju:

- Bitovi za bušenje: koristi se u operacijama bušenja i tuneliranja.

- Alati za rezanje: Zaposleni u opremi za rezanje cesta i asfalta.

- Ploče za nošenje: Koristi se u teškim strojevima za zaštitu od habanja i abrazije.

- Tunel za dosadni strojevi (TBMS): Koristi se kao alati za rezanje u TBMS -u za iskopavanje tunela kroz stijenu i tlo.

- Voditelji ceste: Koristi se kao alat za rezanje u cestovnim glavama za iskopavanje tunela i podzemnih rudnika.

4. Automobilska industrija

U automobilskom sektoru, u proizvodnji komponenti motora, kočnih sustava i drugih kritičnih dijelova koriste se umetci volfram -karbida. Specifične prijave uključuju:

- Alati za rezanje: Koristi se za blokove strojeva, glave cilindra i druge komponente.

- Rotori kočnice: Koristi se za okretanje rotora kočnice.

- Nosite dijelove: zaposleni u sustavima kočenja visokih performansi.

- sjedala ventila: koristi se kao sjedala ventila u motorima za pružanje otpornosti na habanje i održavanje performansi brtvljenja.

- Injektori za gorivo: koriste se kao komponente u ubrizgavačima za gorivo kako bi se osiguralo otpornost na habanje i osigurala precizno isporuku goriva.

5. Ostale industrije

Umetci volfram karbida pronalaze aplikacije u brojnim drugim industrijama, uključujući:

-Aerospace: koristi se u proizvodnji komponenti zrakoplova zbog omjera visoke čvrstoće i težine i otpornosti na habanje.

- Elektronika: zaposlena u proizvodnji elektroničkih komponenti i kružnih ploča.

- Medicinski: koristi se u kirurškim instrumentima i stomatološkim alatima za njihovu preciznost i izdržljivost.

- Nafta i plin: koristi se u opremi za bušenje i istraživanje kako bi izdržali teške uvjete i abrazivne materijale.

- Obrada hrane: koristi se za rezanje i mljevenje opreme za obradu prehrambenih proizvoda.

Prednosti umetnica volfram -karbida

Rasprostranjena uporaba umetnica volfram -karbida pripisuje se njihovim superiornim svojstvima i performansama u usporedbi s drugim materijalima. Ključne prednosti uključuju:

- Visoka tvrdoća: Volfram karbid je izuzetno tvrd, omogućavajući mu rezanje i stroj širokog spektra materijala, uključujući otvrdnute čelike i napeta.

- Izvrsna otpornost na habanje: Visoka otpornost na umetke volfram -karbida osigurava dug vijek trajanja alata, smanjenje zastoja i troškove zamjene.

-Visokotemperaturne performanse: Volfram karbid održava svoju tvrdoću i čvrstoću na visokim temperaturama, što ga čini pogodnim za velike brzine rezanja.

- Kemijska inertnost: Volfram karbid je kemijski inertan, što ga čini otpornim na koroziju i razgradnju u teškim okruženjima.

- Svestranost: Umetci volfram karbida mogu se proizvesti u različitim oblicima i veličinama kako bi odgovarali širokom rasponu primjena.

- Visoka čvrstoća: Volfram karbid ima visoku tlačnu čvrstoću, omogućujući mu da izdrži visoke sile i pritiske rezanja.

- Dimenzionalna stabilnost: Volfram karbid pokazuje izvrsnu dimenzionalnu stabilnost, osiguravajući da umetci održavaju svoj oblik i veličinu u različitim uvjetima.

Zaključak

Proizvodnja umetnutih volframovih karbida složen je i precizan postupak koji uključuje pripremu praha, miješanje, oblikovanje, sinteriranje i opcionalne korake poput kuka i premaza. Svaka je faza presudna za postizanje željenih svojstava tvrdoće, otpornosti na habanje i žilavosti. Ovi umetci neophodni su u raznim industrijama, uključujući obradu metala, rudarstvo i automobile, zbog svojih vrhunskih performansi u alatima za rezanje i dijelova nošenja. Kontinuirani napredak u proizvodnim tehnikama i dalje poboljšava performanse i proširuje primjene umetnica volfram -karbida. Budući trendovi uključuju razvoj novih materijala za oblaganje, poboljšane procese sinteriranja i korištenje tehnika aditivne proizvodnje za stvaranje složenijih geometrija umetka.

FAQ o umetcima volframa karbida

1. od čega su napravljeni umetci volfram -karbida?

Umetnici volfram karbida prvenstveno su izrađeni od praha i kobalta od volfram karbida. Dodatni karbidi poput titanij karbida ili tantalum karbida mogu se dodati kako bi se poboljšala specifična svojstva. Specifični sastav varira ovisno o namjeravanoj primjeni umetka, s različitim ocjenama koje nude različite kombinacije tvrdoće, žilavosti i otpornosti na habanje.

2. Kako su oblikovani umetci volfram -karbida?

Umetci volfram karbida oblikovani su korištenjem nekoliko metoda, uključujući prešanje, ekstruziju ili ubrizgavanje oblikovanja. Smjesa u prahu se pod visokim tlakom komprimira u matricu sa željenim oblikom. Izbor metode oblikovanja ovisi o složenosti geometrije umetka i volumenu proizvodnje.

3. Što je sinteriranje i zašto je to važno?

Sinteriranje je presudan korak u procesu proizvodnje u kojem se oblikovani umetci zagrijavaju na temperaturu neposredno ispod tališta metalnog veziva. Zbog toga se vezivo rastopi i veže čestice volfram karbida zajedno, stvarajući čvrstu strukturu. Sinteriranje je ključno za postizanje željene gustoće, snage i tvrdoće umetka.

4. Koja je svrha premaza umetnica volfram karbida?

Premaz poboljšava svojstva otpornosti i toplinske barijere umetka. Pomaže u proširenju života umetka i poboljšanju njegovih performansi u zahtjevnim primjenama. Različiti materijali za oblaganje koriste se za pružanje specifičnih prednosti, poput povećane tvrdoće, smanjenog trenja ili poboljšane otpornosti na kemijski napad.

5. U kojim se primjenama obično koriste umetci volfram -karbida?

Umetnici volfram karbida obično se koriste u rezanju alata za dosadno, bušenje, glodanje i okretanje. Također se koriste u dijelovima nošenja, rudarske i građevinske opreme i automobilskim komponentama. Njihova svestranost i visoke performanse čine ih prikladnim za širok raspon primjena u različitim industrijama.

Navodi:

[1] https://onmytoolings.com/how-are-carbide-inserts-made/

[2] https://hackaday.com/2024/04/02/mining-and-refining-dungsten/

[3] https://cdn.sandvik.coromant.com/files/siteCollectionDocuments/tools/inserts-and-grades/birth-of-an-insert-infographic/birth-of-an-in-insert-infographic-enu.pdf

[4] https://www.cnhjmetal.com/fa/new/how-tungsten-carbide-inserts-are-made.html

[5] https://www.zgccccarbide.com/news/the-manufacturing-process-of-cemented-carbide-inserts:-a-campresinsion-guide-39.html

[6] https://www.reddit.com/r/skookum/comments/7exk8b/how_tungsten_carbide_inserts_are_made/

[7] https://www.hjcarbide.com/new/how-tungsten-carbide-inserts-are-made.html

[8] http://www.chinatungsten.com/video/tungsten/w-evk-004.html

Predizrivanje (neobavezno)

Predizrivanje (neobavezno)