İçerik Menüsü

● Toz hazırlığı

● Karıştırma ve öğütme

● Şekillendirme

● Sinek Öncesi (isteğe bağlı)

● Sinterleme

● Sıcak izostatik pres (kalça) (isteğe bağlı)

● Öğütme ve bitirme

● Kaplama (isteğe bağlı)

● Tungsten karbür eklerinin uygulamaları

● Tungsten karbür eklerinin avantajları

● Çözüm

● Tungsten karbür ekleri hakkında SSS

>> 1. Tungsten karbür ekleri nelerden yapılmıştır?

>> 2. Tungsten karbür ekleri nasıl şekillendirilir?

>> 3. Sintering nedir ve neden önemlidir?

>> 4. Tungsten karbür eklerini kaplamanın amacı nedir?

>> 5. Tungsten karbür ekleri hangi uygulamalarda yaygın olarak kullanılır?

● Alıntılar:

Tungsten karbür ekleri , sertlikleri ve aşınma direnci için ödüllendirilen çeşitli üretim süreçlerinde temel bileşenlerdir. Bu ekler, sıkıcı, sondaj, öğütme ve dönüş gibi uygulamalar için kesme araçlarında yaygın olarak kullanılır. Bu yüksek performanslı araçların üretim sürecini anlamak, karmaşıklıklarını ve hassasiyetlerini takdir etmek için çok önemlidir. Süreç birkaç temel aşamayı içerir: toz hazırlama, karıştırma, şekillendirme, sinterleme ve bitirme. Bazı ekler ayrıca özelliklerini geliştirmek için sıcak izostatik presleme (kalça) ve kaplama gibi ek adımlar geçirir.

Toz hazırlığı

Tungsten karbür eklerinin üretiminde ilk adım, hammaddelerin dikkatli seçilmesi ve hazırlanmasıdır. Yüksek saflıkta tungsten karbür ve kobalt tozları tedarik edilir, bu malzemelerin kalitesi nihai ürünün performansı için kritiktir.

Hammadde seçimi:

- Tungsten Karbür: Sertlik ve aşınma direnci sağlar.

- Kobalt: Bir bağlayıcı olarak hareket eder, tokluk ve güç sağlar.

- Ek Karbürler: Belirli özellikleri geliştirmek için titanyum karbür veya tantal karbür eklenebilir.

Tozlar, parçacık boyutu dağılımını, saflığı ve kimyasal bileşimi belirlemek için kapsamlı bir analiz yapılır. Kesin miktarlarda tungsten karbür ve kobalt tozları daha sonra istenen sınıf spesifikasyonlarına göre tartılır. Kobalt içeriği, ekin amaçlanan uygulamasına bağlı olarak tipik olarak% 6 ila% 30 arasında değişir. Örneğin, yüksek etkili uygulamalar için tasarlanmış ekler, sertliği arttırmak için daha yüksek bir kobalt içeriği gerektirebilirken, yüksek hassasiyetli sonlandırma için olanlar sertliği ve aşınma direncini en üst düzeye çıkarmak için daha düşük kobalt içeriği kullanabilir.

Titanyum karbür (TIC), tantal karbür (TAC) ve niyobyum karbür (NBC) gibi ikincil karbürlerin kullanılması da toz hazırlamanın kritik bir yönüdür. Bu karbürler genellikle tungsten karbürün tane yapısını geliştirmek, yüksek sıcaklık sertliğini iyileştirmek ve krater ve kanat aşınmasına karşı direnci arttırmak için küçük miktarlarda eklenir. Her katkı maddesi, farklı işleme koşullarına ve iş parçası malzemelerine göre tasarlanmış özel faydalar sunar.

Gerekirse, belirli özellikleri arttırmak için bu aşamada titanyum karbür veya tantalik karbür gibi ilave karbürler eklenir.

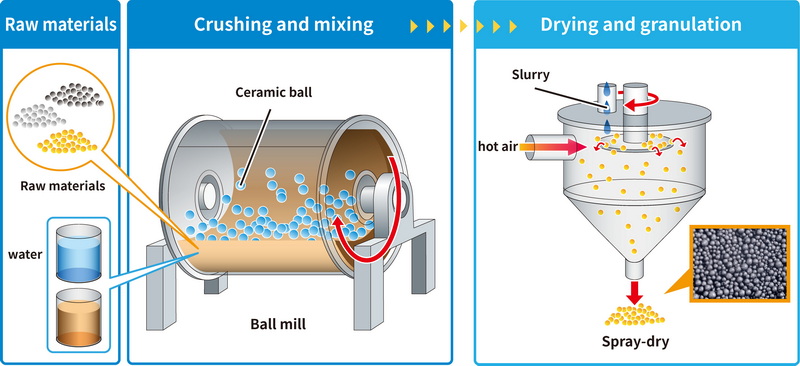

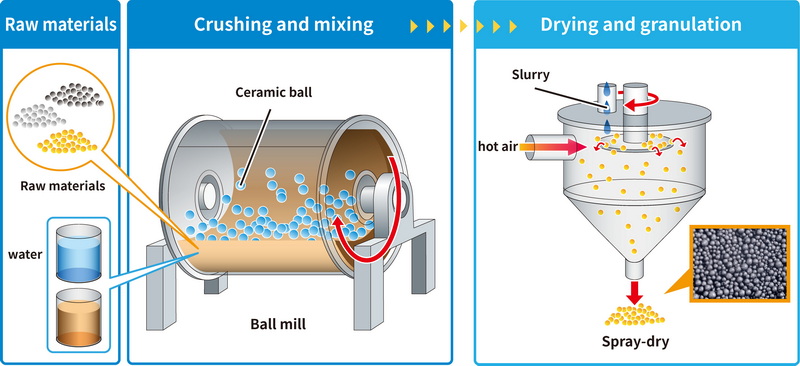

Karıştırma ve öğütme

Karıştırma ve öğütme aşaması, nihai ürünün homojenliğini sağlamak için çok önemlidir. Amaç, herhangi bir ayrışma veya toplama işleminin nihai üründeki kusurlara yol açabileceğinden, tungsten karbür ve kobalt parçacıklarının muntazam bir dağılımı oluşturmaktır.

İlk Karıştırma:

Ölçülen tozlar, tüm bileşenlerin muntazam dağılımını sağlamak için bir V-blender veya türbula karıştırıcıda iyice karıştırılır. Bu mikserler, homojen bir karışım elde etmek için yuvarlanma ve sallama kombinasyonunu kullanır ve kompozisyondaki lokal varyasyon riskini en aza indirir.

Top Frezeleme:

Karışım daha sonra, tozu daha fazla karıştırmak ve öğütmek için sert, aşınmaya dayanıklı toplar (genellikle tungsten karbürden yapılmış) kullanan bir cihaz olan bir bilyalı fabrikaya aktarılır. Öğütme işlemini kolaylaştırmak ve oksidasyonu önlemek için tipik olarak alkol, sıvı bir ortam eklenir. Öğütme işlemi, istenen parçacık boyutuna ve sınıf özelliklerine bağlı olarak 24 ila 72 saat arasında sürebilir.

Öğütme sırasında, toz parçacıkları tipik olarak 0.5 ila 5 mikrometre arasında değişen submikron boyutlarına indirgenir. Bu ince parçacık boyutuna ulaşmak, sinterleme işlemini geliştirmek ve nihai ürünün mekanik özelliklerini geliştirmek için çok önemlidir. Daha küçük parçacıklar, daha iyi ambalaj ve daha düzgün sinterleme sağlar, bu da daha yoğun ve daha güçlü bir uç ile sonuçlanır.

Öğütme işleminden sonra, bulamaç sıvı ortamı çıkarmak için sprey kurutma veya vakum kurutma teknikleri kullanılarak kurutulur. Püskürtme kurutma, bulamaçın sıcak bir gaz akışına atomlanmasını ve sıvının hızla buharlaşmasına ve ince, kuru bir tozun geride kalmasına neden olur. Vakum kurutma, diğer taraftan, sıvının kaynama noktasını düşürmek için azaltılmış basınç kullanır, bu da daha düşük bir sıcaklıkta buharlaşmasına ve tozun oksidasyonu veya ayrışması riskini en aza indirmesine izin verir.

Şekillendirme

Karıştırıldıktan sonra, homojen karışım şekillendirmeye hazırdır. Presleme, ekstrüzyon veya enjeksiyon kalıplama dahil olmak üzere çeşitli şekillendirme yöntemi kullanılabilir. Şekillendirme yönteminin seçimi, ekin istenen geometrisine, üretim hacmine ve gerekli hassasiyete bağlıdır.

Toz Yağlama:

Akışlanabilirliğini ve sıkıştırılabilirliğini artırmak için toza az miktarda organik bağlayıcı (genellikle parafin balmumu) eklenir. Bağlayıcı bir yağlayıcı görevi görür, toz parçacıkları arasındaki sürtünmeyi azaltır ve basın sırasında daha sıkı bir şekilde paketlemelerine izin verir.

Die Hazırlık:

İstenen ekin şekline sahip bir kalıp hazırlanır. Kalıp boşluğu, sinterleme sırasında büzülmeyi hesaba katmak için genellikle biraz daha büyüktür. Die tipik olarak presle ilgili yüksek basınçlara dayanacak şekilde sertleştirilmiş çelik veya tungsten karbürden yapılmıştır.

Sıkıştırma:

Hazırlanan toz karışımı, kalıp boşluğuna dikkatlice dökülür. Toz yatak boyunca düzgün yoğunluk sağlamak için doldurma işlemi kontrol edilmelidir. Toz, hidrolik veya mekanik presler kullanılarak, genellikle inç kare başına 10 ila 30 ton arasında yüksek basınç altında sıkıştırılır. Sonuç, son ekin temel şekline sahip ancak hala nispeten yumuşak ve kırılgan olan bir 'yeşil kompakt, ' dir. Yeşil kompakt dikkatlice kalıptan çıkarılır.

Sinek Öncesi (isteğe bağlı)

Sinek Öncesi (isteğe bağlı)

Bazı üreticiler bir öncü öncesi adım içerir. Yeşil kompaktlar 500 ° C ile 900 ° C arasındaki bir sıcaklığa ısıtılır. Bu işlem, pres aşamasında kullanılan organik bağlayıcıyı giderir ve kompaktın gücünü hafifçe arttırır, bu da sonraki adımlarda ele alınmasını kolaylaştırır. Son ürünün özelliklerini olumsuz etkileyebilen karbon kalıntısının oluşumunu önlemek için sinterlemeden önce bağlayıcının çıkarılması çok önemlidir.

Sinterleme

Sinterleme, kırılgan yeşil kompaktını yoğun, sert bir karbür ekine dönüştüren kritik bir adımdır. Sinterleme işlemi, kompaktın kontrollü bir atmosferde tipik olarak 1300 ° C ile 1600 ° C arasında yüksek bir sıcaklığa ısıtılmasını içerir.

Fırın Yükleme:

Yeşil kompaktlar (veya önceden sinterlenmiş parçalar) bir sinterleme fırına yüklenir. Fırın atmosferi, oksidasyonu önlemek için genellikle vakum veya argon gibi inert bir gaz kullanılarak dikkatlice kontrol edilir. Kompaktların fırın içindeki düzenlenmesi, düzgün ısıtmayı sağlamak ve bozulmayı önlemek için de önemlidir.

Sıcaklık artışı:

Sıcaklık kademeli olarak yaklaşık 1400 ° C'ye (kobaltın erime noktasının yakınında) yükseltilir. Sıcaklık belirli bir süre için, tipik olarak 1-3 saat boyunca korunur ve kobaltın tungsten karbür parçacıkları arasında erimesine ve akmasına izin verir. Erimiş kobalt, karbür parçacıkları arasındaki boşlukları dolduran bir bağlayıcı görevi görür. Fırın yavaşça soğutulur ve kobaltın karbür parçacıklarını katılaştırmasına ve birbirine bağlamasına izin verir.

Sinterleme sırasında, gözeneklerin ortadan kaldırılması ve yapının konsolidasyonu nedeniyle ekleme yaklaşık% 17-25 oranında büzülür. Sıcaklık, zaman ve atmosfer gibi sinterleme parametrelerinin kesin kontrolü, istenen yoğunluğu, mikroyapı ve mekanik özellikleri elde etmek için gereklidir.

Sandvik Coromant'a göre, ekler yaklaşık 13 saat süren bir işlemde yaklaşık 1.500 santigrat dereceye kadar ısıtılır ve preslenmiş tozu çimentolu karbür haline getirir. Sinterleme işlemindeki büzülme yaklaşık yüzde 50'dir; Yani, sinterlenmiş bir ek, preslenmiş parçanın sadece yarısı büyüklüğündedir.

Sıcak izostatik pres (kalça) (isteğe bağlı)

Bazı yüksek performanslı ekler ek bir adım geçirir. Sinterlenmiş ekler, çok yüksek basınçta (30.000 psi'ye kadar) inert gazla doldurulmuş özel bir odaya yerleştirilir. Oda, sinterleme sıcaklığına yakın sıcaklıklara ısıtılır. Yüksek basınç ve sıcaklık kombinasyonu, kalan gözenekliliği ortadan kaldırır ve tamamen yoğun bir yapıya neden olur. Kalça tedavisi, eklerin mekanik özelliklerini, özellikle yorgunluk mukavemetini ve kırılma tokluklarını önemli ölçüde arttırır.

Öğütme ve bitirme

Sinterlemeden veya kalçadan sonra, ekler tipik olarak nihai boyutları, toleransları ve yüzey kaplamasını elde etmek için öğütme ve bitirme işlemlerine tabi tutulur.

Bileme:

Ekler, yüzey kusurlarını gidermek ve istenen şekli ve boyutu elde etmek için elmas öğütme tekerlekleri kullanılarak öğütülür. Öğütme, eklere zarar vermekten kaçınmak için öğütme parametrelerinin dikkatli bir şekilde kontrol edilmesini gerektiren hassas bir işlemdir.

Yüzey Tedavisi:

Bazı ekler, yüzey kaplamalarını iyileştirmek ve sürtünmeyi azaltmak için parlatma veya alıştırma gibi ek yüzey tedavilerine tabi tutulabilir.

Kaplama (isteğe bağlı)

Birçok karbür eki ek bir adım geçirir: kaplama. Bu, ekin aşınma direncini ve termal bariyer özelliklerini geliştirir. Ekler bir atlıkarındaki armatürlere yerleştirilir ve daha sonra kaplandıkları yerde düşük basınçlı bir fırına konur. Burası ekin belirli rengini aldığı yerdir.

Kimyasal buhar birikimi (CVD):

CVD, ek yüzeyine ince, sert bir kaplama yatırmak için yüksek sıcaklıklarda gaz halindeki öncüllerin reaksiyonunu içerir. Yaygın CVD kaplamalar arasında titanyum karbür (TIC), titanyum nitrür (kalay) ve alüminyum oksit (AL2O3) bulunur.

Fiziksel buhar birikimi (PVD):

PVD, bir vakumda katı bir malzemenin buharlaştırılmasını ve daha sonra ek yüzeyine birikmesini içerir. PVD kaplamalar tipik olarak CVD kaplamalardan daha ince ve daha pürüzsüzdür, bu da onları yüksek hassasiyetli uygulamalar için uygun hale getirir.

Tungsten karbür eklerinin uygulamaları

Tungsten karbür ekleri, olağanüstü sertlikleri, aşınma direnci ve yüksek sıcaklık performansları nedeniyle çok çeşitli uygulamalarda kullanılır. Bu uygulamalar metal işleme, madencilik, inşaat ve otomotiv de dahil olmak üzere çeşitli endüstriler arasında yer almaktadır. Tungsten karbür eklerinin birincil kullanımlarından bazıları:

1. Kesme Araçları

Tungsten karbür ekleri en sık çeşitli kesme aletlerinde değiştirilebilir kesme kenarları olarak kullanılır. Sertlikleri ve aşınma dirençleri onları çelik, dökme demir, alüminyum ve kompozitler dahil olmak üzere çok çeşitli malzemeleri işlemek için ideal hale getirir. Ortak kesme aracı uygulamaları şunları içerir:

- Dönüş: Torullarda, dönen iş parçalarından malzemeyi çıkarmak, silindirik veya konik şekiller oluşturmak için kullanılır.

- Freze: Döner kesiciler kullanarak iş parçalarından malzemeyi çıkarmak için freze makinelerinde kullanılır.

- Delme: Çeşitli malzemelerde delik oluşturmak için matkap bitlerinde kullanılır.

- Sıkıcı: Mevcut delikleri hassasiyetle büyütmek veya bitirmek için kullanılır.

- Dişleme: Vidalar, cıvatalar ve diğer bağlantı elemanlarında iplikler oluşturmak için kullanılır.

- Grooving: Bir iş parçasında dar kanalları veya olukları kesmek için kullanılır.

- Ayrılık: Bitmiş bir parçayı stok malzemesinden ayırmak için kullanılır.

2. Parça giyin

Olağanüstü aşınma direncleri nedeniyle, bileşenlerin yüksek aşınma ve aşınmaya maruz kaldığı uygulamalarda tungsten karbür ekleri de kullanılır. Bunlar şunları içerir:

- Nozullar: Tutarlı akış ve partikül boyutunu korumak için aşındırıcı patlatma ve püskürtme uygulamalarında kullanılır.

-Mühürler ve yataklar: Uzun ömürlü, güvenilir performans sağlamak için yüksek giyim ortamlarında kullanılır.

- Kırıcı çeneleri ve çekiçler: Madencilikte kullanılır ve sert malzemeleri ezmek ve öğütmek için toplama işleminde kullanılır.

- Tel Kılavuzlar: Kabloyu yönlendirmek ve ekipman üzerinde aşınmayı önlemek için tel çizim ve oluşturma işlemlerinde kullanılır.

- Ekstrüzyon kalıpları: Malzemeyi şekillendirmek ve aşınma direnci sağlamak için metallerin ve plastiklerin ekstrüzyonunda kullanılır.

3. Madencilik ve İnşaat

Tungsten karbür ekleri, madencilik ve inşaat endüstrilerinde aşırı koşullara ve aşındırıcı malzemelere dayanma yetenekleri için gereklidir. Temel uygulamalar şunları içerir:

- Matkap bitleri: Kaya delme ve tünelleme işlemlerinde kullanılır.

- Kesme aletleri: Yol frezeleme ve asfalt kesme ekipmanlarında kullanılır.

- Aşınma Tabakları: Aşınma ve aşınmaya karşı korumak için ağır makinelerde kullanılır.

- Tünel sıkıcı makineler (TBMS): Kaya ve topraktan tünelleri kazmak için TBM'lerde kesme aletleri olarak kullanılır.

- Yol Başlıkları: Tünelleri ve yeraltı madenlerini kazmak için yol başlarında kesme aletleri olarak kullanılır.

4. Otomotiv endüstrisi

Otomotiv sektöründe, motor bileşenleri, fren sistemleri ve diğer kritik parçaların üretiminde tungsten karbür ekleri kullanılır. Belirli uygulamalar şunları içerir:

- Kesme aletleri: Motor bloklarını, silindir kafalarını ve diğer bileşenleri makinede kullanır.

- Fren rotorları: Dönüş fren rotorlarında kullanılır.

- PARÇALAR: Yüksek performanslı fren sistemlerinde kullanılır.

- Valf koltukları: Aşınma direnci sağlamak ve sızdırmazlık performansını korumak için motorlarda valf koltukları olarak kullanılır.

- Yakıt enjektörleri: Aşınma direnci sağlamak ve hassas yakıt iletimi sağlamak için yakıt enjektörlerinde bileşenler olarak kullanılır.

5. Diğer endüstriler

Tungsten Karbür Ekler Aşağıdakiler dahil olmak üzere birçok diğer endüstride uygulamalar bulun:

-Havacılık ve Uzay: Yüksek mukavemet / ağırlık oranı ve aşınma direnci nedeniyle uçak bileşenlerinin üretiminde kullanılır.

- Elektronik: Elektronik bileşenlerin ve devre kartlarının üretiminde kullanılır.

- Tıbbi: Hassasiyet ve dayanıklılıkları için cerrahi aletlerde ve diş araçlarında kullanılır.

- Petrol ve gaz: Sert koşullara ve aşındırıcı malzemelere dayanmak için delme ve keşif ekipmanlarında kullanılır.

- Gıda işleme: Gıda ürünlerini işlemek için kesme ve öğütme ekipmanlarında kullanılır.

Tungsten karbür eklerinin avantajları

Tungsten karbür eklerinin yaygın kullanımı, diğer malzemelere kıyasla üstün özelliklerine ve performanslarına atfedilir. Temel avantajlar şunları içerir:

- Yüksek Sertlik: Tungsten karbür son derece zordur, sertleştirilmiş çelikler ve süper alaşımlar da dahil olmak üzere çok çeşitli malzemeleri kesmesine ve makinesine indirir.

- Mükemmel aşınma direnci: Tungsten karbür eklerinin yüksek aşınma direnci, uzun bir takım ömrü sağlar, arıza süresini ve değiştirme maliyetlerini azaltır.

-Yüksek sıcaklık performansı: Tungsten karbür, yüksek sıcaklıklarda sertliğini ve gücünü korur, bu da onu yüksek hızlı kesme işlemleri için uygun hale getirir.

- Kimyasal inertlik: Tungsten karbür kimyasal olarak inerttir, bu da zorlu ortamlarda korozyona ve bozulmaya dirençlidir.

- Çok yönlülük: Tungsten karbür ekleri, çok çeşitli uygulamalara uyacak şekilde çeşitli şekil ve boyutlarda üretilebilir.

- Yüksek mukavemet: Tungsten karbür, yüksek kesme kuvvetlerine ve basınçlara dayanmasına izin veren yüksek basınç mukavemetine sahiptir.

- Boyutsal stabilite: Tungsten karbür, eklerin değişen koşullar altında şekillerini ve boyutlarını korumasını sağlayarak mükemmel boyutsal stabilite sergiler.

Çözüm

Tungsten karbür eklerinin üretimi, toz hazırlama, karıştırma, şekillendirme, sinterleme ve kalça ve kaplama gibi isteğe bağlı adımları içeren karmaşık ve hassas bir işlemdir. Her aşama, sertlik, aşınma direnci ve tokluğun istenen özelliklerine ulaşmak için kritiktir. Bu ekler, kesici aletlerdeki ve aşınma parçalarındaki üstün performansları nedeniyle metal işleme, madencilik ve otomotiv de dahil olmak üzere çeşitli endüstrilerde vazgeçilmezdir. Üretim tekniklerinde devam eden gelişmeler, performansı artırmaya ve tungsten karbür eklerinin uygulamalarını genişletmeye devam etmektedir. Gelecekteki eğilimler arasında yeni kaplama malzemelerinin geliştirilmesi, iyileştirilmiş sinterleme süreçleri ve daha karmaşık ekleme geometrileri oluşturmak için katkı üretim tekniklerinin kullanılması yer almaktadır.

Tungsten karbür ekleri hakkında SSS

1. Tungsten karbür ekleri nelerden yapılmıştır?

Tungsten karbür ekleri öncelikle Tungsten karbür tozu ve kobalttan yapılır. Belirli özellikleri artırmak için titanyum karbür veya tantal karbür gibi ek karbürler eklenebilir. Spesifik kompozisyon, ekin amaçlanan uygulanmasına bağlı olarak değişir, farklı dereceler farklı sertlik, tokluk ve aşınma direnci kombinasyonları sunar.

2. Tungsten karbür ekleri nasıl şekillendirilir?

Tungsten karbür ekleri, presleme, ekstrüzyon veya enjeksiyon kalıplama gibi çeşitli yöntemler kullanılarak şekillendirilir. Toz karışımı, yüksek basınç altında istenen şekle sahip bir kalıp içine sıkıştırılır. Şekillendirme yönteminin seçimi, ek geometrisinin karmaşıklığına ve üretim hacmine bağlıdır.

3. Sintering nedir ve neden önemlidir?

Sinterleme, şekilli eklerin metalik bağlayıcının erime noktasının hemen altındaki bir sıcaklığa ısıtıldığı üretim işleminde önemli bir adımdır. Bu, bağlayıcının tungsten karbür parçacıklarını bir araya getirerek katı bir yapı oluşturmasına neden olur. Sinterleme, ekin istenen yoğunluğunu, mukavemetini ve sertliğini elde etmek için gereklidir.

4. Tungsten karbür eklerini kaplamanın amacı nedir?

Kaplama, ekin aşınma direncini ve termal bariyer özelliklerini geliştirir. İletimin ömrünü uzatmaya ve zorlu uygulamalardaki performansını artırmaya yardımcı olur. Artan sertlik, azaltılmış sürtünme veya kimyasal saldırıya karşı daha iyi direnç gibi belirli faydalar sağlamak için farklı kaplama malzemeleri kullanılır.

5. Tungsten karbür ekleri hangi uygulamalarda yaygın olarak kullanılır?

Tungsten karbür ekleri sıkıcı, delme, öğütme ve dönüş için kesme aletlerinde yaygın olarak kullanılır. Ayrıca aşınma parçaları, madencilik ve inşaat ekipmanları ve otomotiv bileşenlerinde de kullanılırlar. Çok yönlülükleri ve yüksek performansları, onları çeşitli endüstrilerdeki çok çeşitli uygulamalar için uygun hale getirir.

Alıntılar:

[1] https://onmytoolings.com/how-eare-carbide-sserts-mear

[2] https://hackaday.com/2024/04/02/mining-and-refining-tungsten/

[3] https://cdn.sandvik.coromant.com/files/sitecollectiondocuments/tools/inserts-and-nrases/birth-of-an-sert-infography/birth-fi-an-ssert-infographographic-enu.pdf

[4] https://www.cnhjmetal.com/fa/new/how-tungsten-carbide-inserts-are-mare.html

[5] https://www.zgcccarbide.com/news/the-manufacturing-pocess-of-cemented-carbide-sserts:a-confrechenge-guide-39.html

[6] https://www.reddit.com/r/skookum/comments/7exk8b/how_tungsten_carbide_inserts_are_made/

[7] https://www.hjcarbide.com/new/how-tungsten-carbide-inserts-are-arade.html

[8] http://www.chinatungsten.com/video/tungsten/w-evk-004.html

Sinek Öncesi (isteğe bağlı)

Sinek Öncesi (isteğe bağlı)