Menu i përmbajtjes

> Procesi i prodhimit: Një udhëzues hap pas hapi

>> 1. Përgatitja e pluhurit

>> 2. Përzierja dhe mulliri

>> 3. Shtypja dhe formimi

>> 4. Para-Sintering (opsionale)

>> 5. Sintering

>> 6. Shtypja e nxehtë izostatike (HIP) (opsionale)

>> 7. Përfundimi

> Aplikimet e futjeve të karbidit të tungstenit

> Përparësitë e futjeve të karbidit të tungstenit

> Përfundim

> Fshat

>> 1. Cilat janë lëndët e para kryesore të përdorura në bërjen e futjeve të karbidit?

>> 2. Pse po shkrin një hap kaq të rëndësishëm në procesin e prodhimit?

>> 3 Cili është qëllimi i shtypjes së nxehtë izostatike (hip)?

>> 4. Si ndikon mulliri në cilësi?

>> 5. Cilat lloje të masave të kontrollit të cilësisë janë marrë gjatë prodhimit?

> Citimet:

Futjet e karbidit të tungstenit janë përbërës thelbësorë në përpunimin modern, duke ofruar ngurtësi të jashtëzakonshme dhe rezistencë ndaj veshjes për aplikime të ndryshme të prerjes. Të kuptuarit se si prodhohen këto futje zbulon proceset e ndërlikuara të përfshira në prodhimin e këtyre mjeteve të performancës së lartë. Ky artikull futet në prodhimin hap pas hapi të futjeve të karbideve, nga zgjedhja e lëndës së parë deri tek produkti i përfunduar.

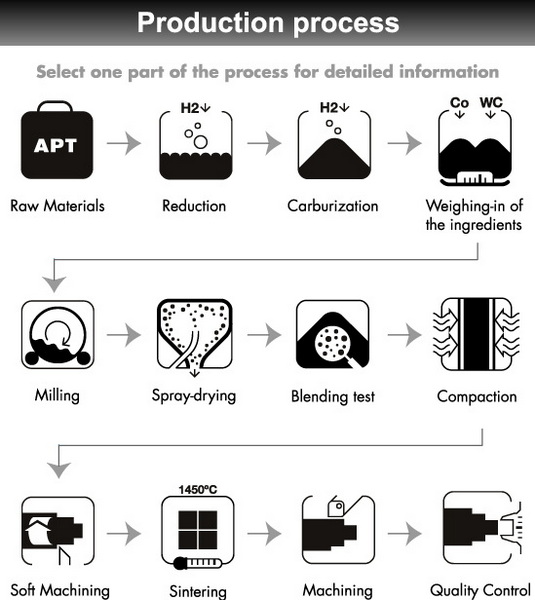

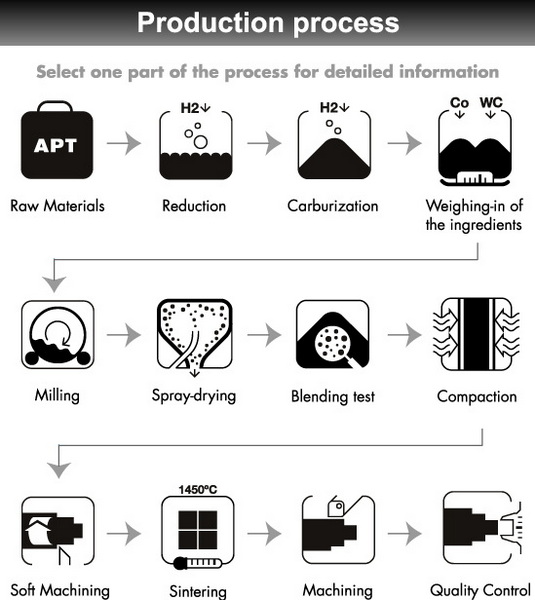

Procesi i prodhimit: Një udhëzues hap pas hapi

Krijimi i futjeve të karbidit të tungstenit përfshin disa faza kryesore, secila precizion dhe ekspertizë që kërkojnë. Këto hapa përfshijnë përgatitjen e pluhurit, përzierjen dhe bluarjen, shtypjen dhe formësimin, paragjykimin (opsionale), shkrirjen, shtypjen e nxehtë izostatike (hip) (opsionale) dhe përfundimin.

1. Përgatitja e pluhurit

Udhëtimi i një futjeje karbide fillon me zgjedhjen e kujdesshme dhe përgatitjen e lëndëve të para.

- Përzgjedhja e lëndës së parë: Karbidi i tungstenit me pastërti të lartë dhe pluhurat e kobaltit janë me burim. Cilësia e këtyre lëndëve të para ndikon drejtpërdrejt në performancën përfundimtare të insertit.

- Analiza e pluhurit: pluhurat i nënshtrohen analizave për të përcaktuar shpërndarjen e madhësisë së grimcave, pastërtinë dhe përbërjen kimike. Teknika të përparuara siç janë difraksioni lazer ose mikroskopia elektronike e skanimit (SEM) mund të përdoren për matje të sakta.

- Peshimi dhe proporcionimi: Sasitë e sakta të karbidit të tungstenit dhe pluhurat e kobaltit peshohen sipas specifikimeve të dëshiruara të klasës. Përmbajtja e kobaltit zakonisht varion nga 6% në 30%, në varësi të aplikimit të synuar të insertit.

- Përfshirja shtesë: shtohen karbidë shtesë si karbid titani ose karbid tantal për të përmirësuar vetitë specifike siç janë ashpërsia ose stabiliteti termik.

2. Përzierja dhe mulliri

Kjo fazë siguron homogjenitetin e materialeve.

- Përzierja fillestare: pluhurat e matur janë të përziera në një mikser V-Blender ose Turbula për të siguruar një shpërndarje uniforme të të gjithë përbërësve.

- Mulliri i topit: Përzierja transferohet në një mulli topi, i cili përdor topa të fortë, rezistent ndaj konsumit (shpesh të bëra nga karbidi i tungstenit) për të përzier dhe bluar më tej pluhurin.

- Mulliri i lagësht: Një medium i lëngshëm, zakonisht alkool dhe ujë, shtohet për të lehtësuar procesin e mullirit dhe për të parandaluar oksidimin.

- Kohëzgjatja e mullirit: Procesi i bluarjes mund të zgjasë nga 24 deri në 72 orë, në varësi të madhësisë së dëshiruar të grimcave dhe karakteristikave të shkallës.

- Reduktimi i madhësisë së grimcave: Mulliri zvogëlon grimcat e pluhurit në madhësi nënmikron, që zakonisht variojnë nga 0.5 deri në 5 mikrometra.

- Tharje: Pas bluarjes, slurry është tharë duke përdorur tharje llak ose teknika të tharjes vakum për të hequr mediumin e lëngshëm.

3. Shtypja dhe formimi

Pluhuri formohet në formën e dëshiruar gjatë kësaj faze.

- Lubrifikimi i pluhurit: Një sasi e vogël e lidhësit organik (shpesh dylli parafine) i shtohet pluhurit për të përmirësuar rrjedhën dhe kompresueshmërinë e tij.

- Përgatitja e vdes: Një vdes me formën e futjes së dëshiruar përgatitet. Zgavra e ngordhur shpesh është pak më e madhe për të dhënë llogari për tkurrje gjatë shkrirjes.

- Mbushja e pluhurit: Përzierja e përgatitur e pluhurit derdhet në zgavrën e vdesit. Pluhuri transportohet në 100 kg fuçi në makinat e ngutshme për të bërë futjet. Operatori fut numrin e porosisë, mjetin e shtypjes dhe mykun.

- Përbërja: Pluhuri është i ngjeshur nën presion të lartë, zakonisht midis 10 dhe 30 tonë për inç katror, duke përdorur shtypje hidraulike ose mekanike.

- Formimi kompakt i gjelbër: Rezultati është një 'Green Compact, ' i cili ka formën themelore të futjes përfundimtare, por është akoma relativisht e butë dhe e brishtë.

- Nxjerrja: Kompakti i gjelbër nxirret me kujdes nga vdesi.

4. Para-Sintering (opsionale)

Ky hap përfshihet nga disa prodhues.

- Ngrohja me temperaturë të ulët: Kompaktet e gjelbërta nxehen në një temperaturë midis 500 ° C dhe 900 ° C.

- Heqja e lidhësit: Ky proces heq lidhësin organik të përdorur në fazën e shtypjes.

- Rritja e forcës: Para-pasonja rrit pak forcën e kompaktit, duke e bërë më të lehtë trajtimin në hapat pasues.

5. Sintering

Sintering shndërron kompaktin e gjelbër të brishtë në një insert të dendur dhe të fortë karbid.

- Ngarkimi i furrës: Kompaktet e gjelbërta (ose pjesët e paracaktuara) janë ngarkuar në një furrë shkruese. Ka të paktën njëqind mijë futje që mund të vendosen së bashku në të njëjtën kohë.

- Kontrolli i atmosferës: Atmosfera e furrës kontrollohet me kujdes, shpesh duke përdorur vakum ose një gaz inert si argoni për të parandaluar oksidimin.

- Ramp-up i temperaturës: Temperatura rritet gradualisht në rreth 1400 ° C (afër pikës së shkrirjes së kobaltit). Pluhuri i karbidit të çimentuar nxehet në rreth 1.500 gradë Celsius për 13 orë para se të shkruhet në një material të njohur si karbid i çimentuar, i cili ka ngurtësi ekstreme.

- Periudha e mbajtjes: Temperatura mbahet për një periudhë specifike, zakonisht 1-3 orë, duke lejuar që kobalti të shkrihet dhe të rrjedhë midis grimcave të karbidit të tungstenit.

- Sinterimi i fazës së lëngshme: Kobalti i shkrirë vepron si një lidhës, duke mbushur hapësirat midis grimcave të karbidit.

- Ftohja: Furra është ftohur ngadalë, duke lejuar që kobalti të forcojë dhe të lidhë grimcat e karbidit të tungstenit së bashku.

- Shrinkage: Gjatë shkrirjes, futja tkurret me rreth 17-25% për shkak të eleminimit të poreve dhe konsolidimi� të strukturës.

6. Shtypja e nxehtë izostatike (HIP) (opsionale)

Disa futje me performancë të lartë i nënshtrohen këtij hapi shtesë.

- Mjedisi me presion të lartë: Futjet e sintetizuara vendosen në një dhomë të veçantë të mbushur me gaz inert me presion shumë të lartë (deri në 30,000 psi).

- Temperatura e ngritur: Dhoma nxehet në temperatura afër temperaturave të shkrirjes.

- Eleminimi i poreve: Ky kombinim eliminon porozitetin e mbetur, duke rezultuar në një strukturë plotësisht të dendur.

7. Përfundimi

Faza e mbarimit siguron që insertet të plotësojnë specifikimet e kërkuara.

- Bluarja: Karbidi i çimentuar është tokë me diamant industrial - materiali më i vështirë në botë - për të arritur gjeometri dhe madhësi të përsosur për secilën insert.

- Kontrolli i cilësisë: Futjet i nënshtrohen kontrolleve të cilësisë laboratorike gjatë proceseve të bluarjes për të siguruar që ato plotësojnë standarde të rrepta për ngurtësinë, ashpërsinë, rezistencën e veshjes dhe saktësinë dimensionale.

- Veshje (opsionale): Disa inserte mund të marrin veshje sipërfaqësore siç janë nitridi i titanit (TIN) ose oksidi i aluminit (Al2O3) për performancën e zgjeruar në aplikacione specifike. Këto veshje mund të përmirësojnë ngurtësinë më tej ndërsa zvogëlojnë fërkimin gjatë operacioneve të prerjes.

Aplikimet e futjeve të karbidit të tungstenit

Futjet e mjeteve të prerjes së karbidit të tungstenit kanë aplikime të ndryshme në industri të ndryshme:

1. Operacionet e përpunimit:

- Përdoret gjerësisht në kthimin e mjeteve për lathes ku ata prenë metalin në forma të dëshiruara me saktësi.

- Të punësuar në makinat e mullirit për krijimin e gjeometrive komplekse në pjesë të punës metalike.

2. Industria e minierave:

- Përdoret në copa stërvitore për nxjerrjen e mineraleve për shkak të rezistencës së tyre të jashtëzakonshme të konsumit kundër materialeve gërryese.

3. Sektori i Ndërtimit:

- Gjetur në mjetet e përdorura për shpime ose prerje betoni për shkak të qëndrueshmërisë së tyre ndaj sipërfaqeve të forta.

4. Industria e automobilave:

- Aplikuar në pjesët prodhuese siç janë rotorët e frenave ku rezistenca e lartë e nxehtësisë është thelbësore.

5. Mjetet e përpunimit të drurit:

- Përdoret në copa të ruterit ose blades sharra të dizajnuara për prerjen e drurëve të fortë në mënyrë efektive pa shurdhër shpejt.

Përparësitë e futjeve të karbidit të tungstenit

Futjet e karbidit të tungstenit ofrojnë avantazhe të shumta që i bëjnë ato shumë të kërkuara në aplikime të ndryshme:

- Ngurtësi e jashtëzakonshme: Tungsten Carbide renditet e dyta vetëm në Diamantin në shkallën e ngurtësisë Mohs. Kjo karakteristikë i lejon asaj të ruajë skajet e mprehta të prerjes për periudha të zgjatura pa veshje të konsiderueshme.

- Rezistencë e lartë e veshit: Futjet e bëra nga karbidi i tungstenit rezistojnë ndaj gërryerjes në mënyrë efektive kur përpunoni materiale të ashpra si çelik inox ose gize.

- Stabiliteti termik: Ata mund t'i rezistojnë temperaturave të larta të krijuara gjatë proceseve të përpunimit pa humbur integritetin e tyre strukturor.

- Shkathtësia: Futjet e karbidit të tungstenit mund të prodhohen në forma dhe madhësi të ndryshme të përshtatura për detyra specifike të përpunimit - duke i bërë ato të përshtatshme në industri të shumta.

- Efikasiteti i kostos: Megjithëse kostot fillestare mund të jenë më të larta se materialet tradicionale të mjeteve si çeliku me shpejtësi të lartë (HSS), jetëgjatësia e tyre çon në uljen e kostove të përgjithshme të mjeteve me kalimin e kohës për shkak të uljes së frekuencës së zëvendësimit.

Përfundim

Prodhimi i futjeve të karbidit të tungstenit është një proces kompleks që kërkon kontroll të kujdesshëm mbi secilën fazë - nga përgatitja e pluhurit përmes mbarimit. Stepdo hap kontribuon ndjeshëm në arritjen e mjeteve me performancë të lartë të afta për të përmbushur kërkesat e kërkimit të përpunimit në industri të ndryshme. Me ngurtësinë e tyre të jashtëzakonshme dhe vetitë e rezistencës së veshjes të kombinuara me shkathtësinë nëpër aplikacione - insertet e karbidit të tungstenit mbeten përbërës të domosdoshëm brenda mjediseve moderne të prodhimit.

Fshat

1. Cilat janë lëndët e para kryesore të përdorura në bërjen e futjeve të karbidit?

Lëndët e para parësore janë karbidët e tungstenit me pastërti të lartë dhe pluhurat e kobaltit. Karbidet shtesë si karbidi i titanit ose karbidi tantal mund të shtohen për të përmirësuar vetitë specifike.

2. Pse po shkrin një hap kaq të rëndësishëm në procesin e prodhimit?

Sintering shndërron 'kompakte jeshile' në futje të dendura të karbidit të fortë duke i ngrohur ato në temperatura të larta - duke e dhënë rrjedhën e materialit të lidhësit të kobaltit midis karbideve të tungstenit që rezultojnë në lidhje të forta që përmirësojnë qëndrueshmërinë gjatë përdorimit.

3 Cili është qëllimi i shtypjes së nxehtë izostatike (hip)?

HIP eliminon çdo porozitet të mbetur brenda inserteve të sintetizuara duke aplikuar si presion të lartë dhe temperaturë-duke u drejtuar drejt strukturave plotësisht të dendura që shfaqin karakteristika të performancës superiore në kushte operacionale në krahasim me homologët e përpunuar jo-hip.

4. Si ndikon mulliri në cilësi?

Mulliri zvogëlon grimcat e pluhurit poshtë në madhësi nënmikron duke siguruar shpërndarje të njëtrajtshme në të gjithë përzierjet - të cilat ndikojnë drejtpërdrejt homogjeniteti i produktit përfundimtar duke ndikuar në metrikat e performancës si ashpërsia dhe rezistenca e veshjes gjatë skenarëve të përdorimit aktual më vonë pasi fazat e përfundimit të prodhimit kanë përfunduar me sukses!

5. Cilat lloje të masave të kontrollit të cilësisë janë marrë gjatë prodhimit?

Masat e kontrollit të cilësisë përfshijnë analiza të hollësishme në lidhje me shpërndarjet e madhësisë së grimcave/përbërjet kimike; testet laboratorike të kryera në mënyrë periodike në të gjithë ciklet e prodhimit; proceset e bluarjes që sigurojnë saktësi dimensionale; Veshjet opsionale të aplikuara pas prodhimit të prodhimit Përmirësimi i matjeve të përgjithshme të performancës bazuar në kërkesat specifike të përdoruesit fundor të identifikuar më parë!

Citimet:

[1] https://onmyToolings.com/how-are-carbide-inserts-made/

[2] https://www.ee.cityu.edu.hk/~gchen/pdf/writing.pdf

[3] https:

[4] https://www.163.com/dy/article/edigquv605370k28.html

[5] https://www.hjcarbide.com/new/how-tungsten-carbide-inserts-are-made.html

[6] https://blog.csdn.net/qq_34917728/article/details/125122327

[7] https://huanatools.com/what-are-carbide-inserts-and-how-are-carbide-inserts-made/

[8] https://jphe.amegroups.org/article/view/4265/10863