सामग्री मेनू

● विनिर्माण प्रक्रिया: एक चरण-दर-चरण गाइड

>> 1। पाउडर की तैयारी

>> 2। मिश्रण और मिलिंग

>> 3। दबाना और आकार देना

>> 4। पूर्व-चिंतन (वैकल्पिक)

>> 5। सिंटरिंग

>> 6। हॉट आइसोस्टैटिक प्रेसिंग (हिप) (वैकल्पिक)

>> 7। परिष्करण

● टंगस्टन कार्बाइड आवेषण के आवेदन

● टंगस्टन कार्बाइड आवेषण के लाभ

● निष्कर्ष

● उपवास

>> 1। कार्बाइड आवेषण बनाने में उपयोग किए जाने वाले प्राथमिक कच्चे माल क्या हैं?

>> 2। विनिर्माण प्रक्रिया में इस तरह के एक महत्वपूर्ण कदम क्यों है?

>> 3। हॉट आइसोस्टैटिक प्रेसिंग (हिप) का उद्देश्य क्या है?

>> 4। मिलिंग गुणवत्ता को कैसे प्रभावित करता है?

>> 5। विनिर्माण के दौरान किस प्रकार के गुणवत्ता नियंत्रण उपाय किए जाते हैं?

● उद्धरण:

टंगस्टन कार्बाइड आवेषण आधुनिक मशीनिंग में आवश्यक घटक हैं, असाधारण कठोरता की पेशकश करते हैं और विभिन्न काटने के अनुप्रयोगों के लिए प्रतिरोध पहनते हैं। यह समझना कि इन आवेषणों का निर्माण कैसे किया जाता है, यह इन उच्च-प्रदर्शन उपकरणों के निर्माण में शामिल जटिल प्रक्रियाओं को प्रकट करता है। यह लेख कच्चे माल के चयन से लेकर तैयार उत्पाद तक, कार्बाइड आवेषण के चरण-दर-चरण विनिर्माण में देरी करता है।

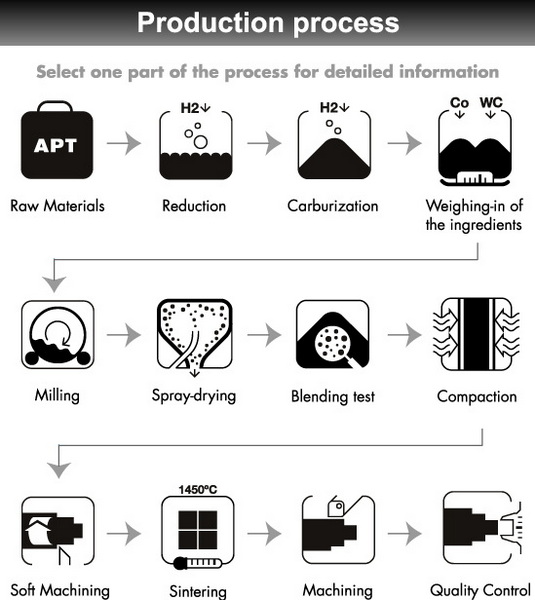

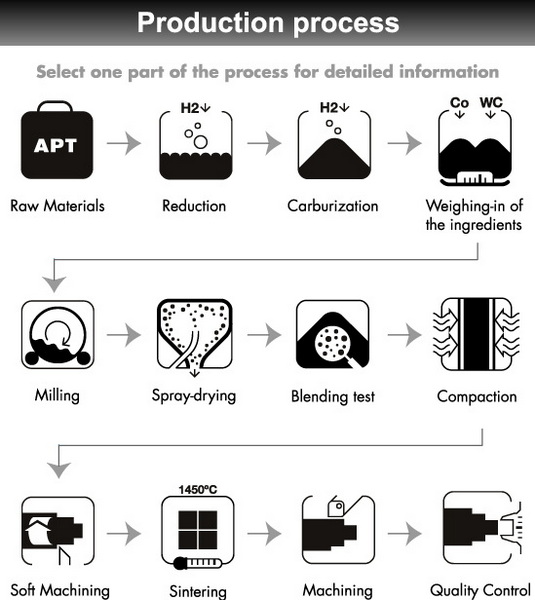

विनिर्माण प्रक्रिया: एक चरण-दर-चरण गाइड

टंगस्टन कार्बाइड आवेषण के निर्माण में कई प्रमुख चरण शामिल हैं, प्रत्येक सटीकता और विशेषज्ञता की मांग करते हैं। इन चरणों में पाउडर की तैयारी, मिश्रण और मिलिंग, दबाना और आकार देना, पूर्व-चिढ़ाना (वैकल्पिक), सिंटरिंग, हॉट आइसोस्टैटिक प्रेसिंग (हिप) (वैकल्पिक) और परिष्करण शामिल हैं।

1। पाउडर की तैयारी

एक कार्बाइड डालने की यात्रा कच्चे माल के सावधानीपूर्वक चयन और तैयारी के साथ शुरू होती है।

- कच्चे माल का चयन: उच्च शुद्धता वाले टंगस्टन कार्बाइड और कोबाल्ट पाउडर को खट्टा किया जाता है। इन कच्चे माल की गुणवत्ता सीधे अंतिम सम्मिलित के प्रदर्शन को प्रभावित करती है।

- पाउडर विश्लेषण: पाउडर कण आकार वितरण, शुद्धता और रासायनिक संरचना को निर्धारित करने के लिए विश्लेषण से गुजरते हैं। उन्नत तकनीकों जैसे लेजर विवर्तन या स्कैनिंग इलेक्ट्रॉन माइक्रोस्कोपी (SEM) को सटीक माप के लिए नियोजित किया जा सकता है।

- वजन और आनुपातिक: टंगस्टन कार्बाइड और कोबाल्ट पाउडर की सटीक मात्रा को वांछित ग्रेड विनिर्देशों के अनुसार तौला जाता है। कोबाल्ट सामग्री आम तौर पर 6% से 30% तक होती है, जो कि सम्मिलित के इच्छित अनुप्रयोग के आधार पर होती है।

- एडिटिव निगमन: टाइटेनियम कार्बाइड या टैंटलम कार्बाइड जैसे अतिरिक्त कार्बाइड को विशिष्ट गुणों जैसे कि क्रूरता या थर्मल स्थिरता को बढ़ाने के लिए जोड़ा जाता है।

2। मिश्रण और मिलिंग

यह चरण सामग्रियों की समरूपता सुनिश्चित करता है।

- प्रारंभिक मिश्रण: मापा पाउडर सभी घटकों के एक समान वितरण को सुनिश्चित करने के लिए वी-ब्लेंडर या टर्बुला मिक्सर में मिलाया जाता है।

- बॉल मिलिंग: मिश्रण को एक बॉल मिल में स्थानांतरित कर दिया जाता है, जो पाउडर को आगे मिश्रण करने और पीसने के लिए कठिन, पहनने-प्रतिरोधी गेंदों (अक्सर टंगस्टन कार्बाइड से बना) का उपयोग करता है।

- वेट मिलिंग: एक तरल माध्यम, आमतौर पर शराब और पानी, मिलिंग प्रक्रिया को सुविधाजनक बनाने और ऑक्सीकरण को रोकने के लिए जोड़ा जाता है।

- मिलिंग अवधि: मिलिंग प्रक्रिया वांछित कण आकार और ग्रेड विशेषताओं के आधार पर 24 से 72 घंटे तक रह सकती है।

- कण आकार में कमी: मिलिंग पाउडर कणों को सबमाइक्रोन आकारों में कम कर देता है, आमतौर पर 0.5 से 5 माइक्रोमीटर तक होता है।

- सुखाने: मिलिंग के बाद, तरल माध्यम को हटाने के लिए स्प्रे सुखाने या वैक्यूम सुखाने की तकनीकों का उपयोग करके घोल को सुखाया जाता है।

3। दबाना और आकार देना

इस चरण के दौरान पाउडर वांछित आकार में बनता है।

- पाउडर स्नेहन: कार्बनिक बांधने की मशीन (अक्सर पैराफिन वैक्स) की एक छोटी मात्रा को इसकी प्रवाह क्षमता और संपीड़ितता में सुधार करने के लिए पाउडर में जोड़ा जाता है।

- डाई तैयारी: वांछित सम्मिलित के आकार के साथ एक डाई तैयार है। डाई गुहा अक्सर सिंटरिंग के दौरान संकोचन के लिए थोड़ा बड़ा होता है।

- पाउडर भरने: तैयार पाउडर मिश्रण को मरने के गुहा में डाला जाता है। आवेषण बनाने के लिए दबाव मशीनों में पाउडर को 100 किलोग्राम बैरल में ले जाया जाता है। ऑपरेटर ऑर्डर नंबर, प्रेसिंग टूल और मोल्ड को इनपुट करता है।

- संघनन: पाउडर उच्च दबाव में संकुचित होता है, आमतौर पर हाइड्रोलिक या यांत्रिक प्रेस का उपयोग करके 10 और 30 टन प्रति वर्ग इंच के बीच।

- ग्रीन कॉम्पैक्ट गठन: परिणाम एक 'ग्रीन कॉम्पैक्ट, ' है जिसमें अंतिम सम्मिलित का मूल आकार है लेकिन अभी भी अपेक्षाकृत नरम और नाजुक है।

- इजेक्शन: ग्रीन कॉम्पैक्ट को ध्यान से मरने से बाहर निकाल दिया जाता है।

4। पूर्व-चिंतन (वैकल्पिक)

यह कदम कुछ निर्माताओं द्वारा शामिल है।

- कम तापमान हीटिंग: हरे रंग के कॉम्पैक्ट को 500 ° C और 900 ° C के बीच तापमान तक गर्म किया जाता है।

- बाइंडर हटाने: यह प्रक्रिया दबाव चरण में उपयोग किए जाने वाले कार्बनिक बाइंडर को हटा देती है।

- ताकत में वृद्धि: पूर्व-चिढ़ाने से थोड़ा कॉम्पैक्ट की ताकत बढ़ जाती है, जिससे बाद के चरणों में संभालना आसान हो जाता है।

5। सिंटरिंग

सिंटरिंग नाजुक हरे कॉम्पैक्ट को एक घने, हार्ड कार्बाइड डालने में बदल देता है।

- भट्ठी लोडिंग: हरे रंग के कॉम्पैक्ट (या पूर्व-चित्रित भागों) को एक सिन्टरिंग भट्ठी में लोड किया जाता है। कम से कम सौ हजार आवेषण हैं जिन्हें एक ही समय में एक साथ रखा जा सकता है।

- वातावरण नियंत्रण: भट्ठी का वातावरण सावधानी से नियंत्रित किया जाता है, अक्सर ऑक्सीकरण को रोकने के लिए आर्गन जैसी वैक्यूम या अक्रिय गैस का उपयोग करते हुए।

- तापमान रैंप-अप: तापमान धीरे-धीरे बढ़कर 1400 डिग्री सेल्सियस (कोबाल्ट के पिघलने बिंदु के पास) तक बढ़ जाता है। सीमेंटेड कार्बाइड के पाउडर को 13 घंटे के लिए लगभग 1,500 डिग्री सेल्सियस तक गर्म किया जाता है, इससे पहले कि इसे सीमेंटेड कार्बाइड के रूप में जाना जाता है, जिसमें अत्यधिक कठोरता होती है।

- होल्डिंग पीरियड: तापमान एक विशिष्ट अवधि के लिए बनाए रखा जाता है, आमतौर पर 1-3 घंटे, कोबाल्ट को टंगस्टन कार्बाइड कणों के बीच पिघलाने और प्रवाह करने की अनुमति मिलती है।

- तरल चरण सिंटरिंग: पिघला हुआ कोबाल्ट एक बांधने की मशीन के रूप में कार्य करता है, कार्बाइड कणों के बीच रिक्त स्थान भरता है।

- कूलिंग: भट्ठी को धीरे -धीरे ठंडा किया जाता है, जिससे कोबाल्ट को एक साथ टंगस्टन कार्बाइड कणों को ठोस बनाने और बांधने की अनुमति मिलती है।

- संकोचन: सिंटरिंग के दौरान, ताकना उन्मूलन और संरचना समेकन के कारण लगभग 17-25% तक सिकुड़ता है।

6। हॉट आइसोस्टैटिक प्रेसिंग (हिप) (वैकल्पिक)

कुछ उच्च-प्रदर्शन आवेषण इस अतिरिक्त कदम से गुजरते हैं।

- उच्च दबाव वाला वातावरण: sintered आवेषण को बहुत उच्च दबाव (30,000 psi तक) पर अक्रिय गैस से भरे एक विशेष कक्ष में रखा जाता है।

- ऊंचा तापमान: चैम्बर को तापमान के करीब तापमान के लिए गर्म किया जाता है।

- पोर एलिमिनेशन: यह संयोजन शेष छिद्र को समाप्त करता है, जिसके परिणामस्वरूप पूरी तरह से घनी संरचना होती है।

7। परिष्करण

परिष्करण चरण यह सुनिश्चित करता है कि आवेषण आवश्यक विनिर्देशों को पूरा करते हैं।

- पीस: सीमेंटेड कार्बाइड औद्योगिक हीरे के साथ जमीन है - दुनिया में सबसे कठिन सामग्री - प्रत्येक सम्मिलित के लिए सही ज्यामिति और आकार प्राप्त करने के लिए।

- गुणवत्ता की जांच: आवेषण पीसने की प्रक्रियाओं के दौरान प्रयोगशाला गुणवत्ता की जांच से गुजरते हैं ताकि यह सुनिश्चित हो सके कि वे कठोरता, क्रूरता, पहनने के प्रतिरोध और आयामी सटीकता के लिए कड़े मानकों को पूरा करते हैं।

- कोटिंग (वैकल्पिक): कुछ आवेषण विशिष्ट अनुप्रयोगों में बढ़ाया प्रदर्शन के लिए टाइटेनियम नाइट्राइड (टिन) या एल्यूमीनियम ऑक्साइड (AL2O3) जैसे सतह कोटिंग्स प्राप्त कर सकते हैं। कटिंग के दौरान घर्षण को कम करते हुए ये कोटिंग्स कठोरता में सुधार कर सकते हैं।

टंगस्टन कार्बाइड आवेषण के आवेदन

टंगस्टन कार्बाइड कटिंग टूल इंसर्ट में विभिन्न उद्योगों में विविध अनुप्रयोग हैं:

1। मशीनिंग संचालन:

- बड़े पैमाने पर लैट्स के लिए टूल टूल में उपयोग किया जाता है जहां वे धातु को सटीकता के साथ वांछित आकृतियों में काटते हैं।

- धातु वर्कपीस पर जटिल ज्यामितीय बनाने के लिए मिलिंग मशीनों में नियोजित।

2। खनन उद्योग:

- अपघर्षक सामग्री के खिलाफ उनके असाधारण पहनने के प्रतिरोध के कारण खनिजों को निकालने के लिए ड्रिल बिट्स में उपयोग किया जाता है।

3। निर्माण क्षेत्र:

- कंक्रीट ड्रिलिंग के लिए उपयोग किए जाने वाले उपकरणों में पाया गया या कठिन सतहों के खिलाफ उनके स्थायित्व के कारण कटिंग।

4। मोटर वाहन उद्योग:

- ब्रेक रोटर्स जैसे विनिर्माण भागों में लागू होता है जहां उच्च गर्मी प्रतिरोध महत्वपूर्ण है।

5। वुडवर्किंग टूल्स:

- राउटर बिट्स में उपयोग किया जाता है या ब्लेड को जल्दी से सुस्त किए बिना प्रभावी ढंग से हार्डवुड को काटने के लिए डिज़ाइन किया गया ब्लेड का उपयोग किया जाता है।

टंगस्टन कार्बाइड आवेषण के लाभ

टंगस्टन कार्बाइड आवेषण कई फायदे प्रदान करते हैं जो उन्हें विभिन्न अनुप्रयोगों में अत्यधिक मांग करते हैं:

- असाधारण कठोरता: टंगस्टन कार्बाइड केवल हीरे के लिए दूसरे स्थान पर ही हीरे के पैमाने के पैमाने पर रैंक करता है। यह विशेषता महत्वपूर्ण पहनने के बिना विस्तारित अवधि के लिए तेज कटिंग किनारों को बनाए रखने की अनुमति देती है।

- हाई वियर रेजिस्टेंस: टंगस्टन कार्बाइड से बने इंसर्ट, जब स्टेनलेस स्टील या कच्चा लोहा जैसी मशीनिंग सख्त सामग्री मशीनिंग करते हैं, तो यह प्रभावी ढंग से घर्षण का विरोध करते हैं।

- थर्मल स्थिरता: वे अपनी संरचनात्मक अखंडता को खोए बिना मशीनिंग प्रक्रियाओं के दौरान उत्पन्न उच्च तापमान का सामना कर सकते हैं।

- बहुमुखी प्रतिभा: टंगस्टन कार्बाइड आवेषण को विशिष्ट मशीनिंग कार्यों के लिए विभिन्न आकारों और आकारों में निर्मित किया जा सकता है - उन्हें कई उद्योगों में उपयुक्त बनाना।

- लागत दक्षता: हालांकि प्रारंभिक लागत हाई-स्पीड स्टील (एचएसएस) जैसे पारंपरिक उपकरण सामग्री से अधिक हो सकती है, उनकी दीर्घायु कम प्रतिस्थापन आवृत्ति के कारण समय के साथ कम समग्र उपकरण लागत की ओर ले जाती है।

निष्कर्ष

टंगस्टन कार्बाइड आवेषण का निर्माण एक जटिल प्रक्रिया है जिसे परिष्करण के माध्यम से पाउडर की तैयारी से प्रत्येक चरण पर सावधानीपूर्वक नियंत्रण की आवश्यकता होती है। प्रत्येक चरण विभिन्न उद्योगों में मशीनिंग आवश्यकताओं की मांग करने में सक्षम उच्च-प्रदर्शन उपकरणों को प्राप्त करने में महत्वपूर्ण योगदान देता है। उनकी असाधारण कठोरता और पहनने के प्रतिरोध गुणों के साथ अनुप्रयोगों में बहुमुखी प्रतिभा के साथ संयुक्त -टंगस्टन कार्बाइड आवेषण आधुनिक विनिर्माण वातावरण के भीतर अपरिहार्य घटक रहते हैं।

उपवास

1। कार्बाइड आवेषण बनाने में उपयोग किए जाने वाले प्राथमिक कच्चे माल क्या हैं?

प्राथमिक कच्चे माल उच्च शुद्धता वाले टंगस्टन कार्बाइड और कोबाल्ट पाउडर हैं। टाइटेनियम कार्बाइड या टैंटलम कार्बाइड जैसे अतिरिक्त कार्बाइड को विशिष्ट गुणों को बढ़ाने के लिए जोड़ा जा सकता है।

2। विनिर्माण प्रक्रिया में इस तरह के एक महत्वपूर्ण कदम क्यों है?

सिंटरिंग ने उच्च तापमान पर उन्हें गर्म करके घने हार्ड कार्बाइड आवेषण में नाजुक 'ग्रीन कॉम्पैक्ट्स ' को बदल दिया - टंगस्टन कार्बाइड्स के बीच कोबाल्ट बाइंडर सामग्री के प्रवाह की अनुमति देता है, जिसके परिणामस्वरूप मजबूत बॉन्ड होते हैं जो उपयोग के दौरान स्थायित्व को बढ़ाते हैं।

3। हॉट आइसोस्टैटिक प्रेसिंग (हिप) का उद्देश्य क्या है?

हिप उच्च दबाव और तापमान दोनों को लागू करके पापी आवेषण के भीतर किसी भी शेष पोरसिटी को समाप्त कर देता है-पूरी तरह से घनी संरचनाओं की ओर अग्रसर होता है जो गैर-हिप संसाधित समकक्षों की तुलना में परिचालन स्थितियों के तहत बेहतर प्रदर्शन विशेषताओं को प्रदर्शित करता है।

4। मिलिंग गुणवत्ता को कैसे प्रभावित करता है?

मिलिंग पाउडर के कणों को सबमाइक्रोन आकारों में कम कर देता है, जो मिश्रणों में समान वितरण सुनिश्चित करता है - जो सीधे अंतिम उत्पाद समरूपता को प्रभावित करता है जो प्रदर्शन मेट्रिक्स को प्रभावित करता है और वास्तविक उपयोग परिदृश्यों के दौरान पहनने के लिए प्रतिरोध को प्रभावित करता है।

5। विनिर्माण के दौरान किस प्रकार के गुणवत्ता नियंत्रण उपाय किए जाते हैं?

गुणवत्ता नियंत्रण उपायों में कण आकार के वितरण/रासायनिक रचनाओं के बारे में पूरी तरह से विश्लेषण शामिल हैं; प्रयोगशाला परीक्षण समय -समय पर उत्पादन चक्रों में आयोजित किए जाते हैं; आयामी सटीकता सुनिश्चित करने वाली प्रक्रियाओं को पीसना; वैकल्पिक कोटिंग्स ने पोस्ट-मैन्युफैक्चरिंग को लागू किया, जो पहले से पहचाने गए विशिष्ट अंत-उपयोगकर्ता आवश्यकताओं के आधार पर समग्र प्रदर्शन मेट्रिक्स को बढ़ाता है!

उद्धरण:

]

]

]

]

]

]

]

[[] Https://jphe.amegroups.org/article/view/4265/10863