مواد کا مینو

● مینوفیکچرنگ کا عمل: ایک مرحلہ وار گائیڈ

>> 1. پاؤڈر کی تیاری

>> 2. اختلاط اور ملنگ

>> 3. دبانے اور تشکیل دینا

>> 4. پری سینٹرنگ (اختیاری)

>> 5. sintering

>> 6. گرم isostatic پریسنگ (HIP) (اختیاری)

>> 7. ختم

● ٹنگسٹن کاربائڈ داخل کی درخواستیں

● ٹنگسٹن کاربائڈ داخل کرنے کے فوائد

● نتیجہ

● سوالات

>> 1. کاربائڈ داخل کرنے میں بنیادی خام مال کیا استعمال ہوتا ہے؟

>> 2. مینوفیکچرنگ کے عمل میں اس طرح کے اہم اقدام کو کیوں گھٹا رہا ہے؟

>> 3. گرم isostatic پریسنگ (HIP) کا مقصد کیا ہے؟

>> 4. ملنگ معیار کو کس طرح متاثر کرتی ہے؟

>> 5. مینوفیکچرنگ کے دوران کوالٹی کنٹرول کے کس قسم کے اقدامات کیے جاتے ہیں؟

● حوالہ جات:

جدید مشینی میں ٹنگسٹن کاربائڈ داخل کرنے والے ضروری اجزاء ہیں ، جو مختلف کاٹنے کی ایپلی کیشنز کے لئے غیر معمولی سختی اور لباس کے خلاف مزاحمت کی پیش کش کرتے ہیں۔ یہ سمجھنے سے یہ سمجھنا کہ کس طرح تیار کیا جاتا ہے ان اعلی کارکردگی والے ٹولز کی تیاری میں شامل پیچیدہ عمل کو ظاہر کرتا ہے۔ یہ مضمون خام مال کے انتخاب سے لے کر تیار شدہ مصنوعات تک کاربائڈ داخلوں کی مرحلہ وار مینوفیکچرنگ میں شامل ہے۔

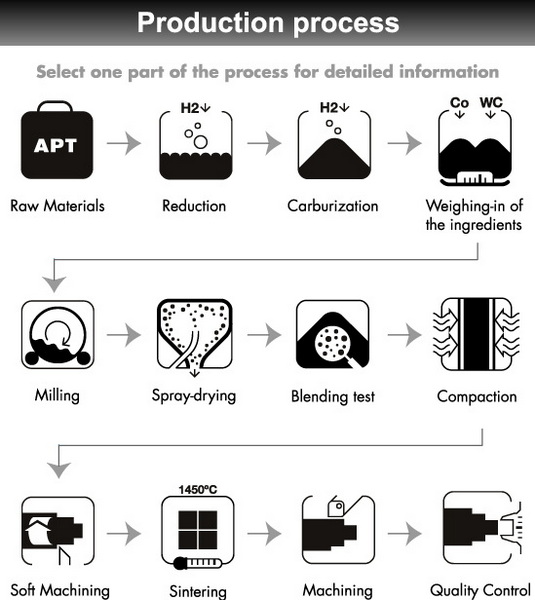

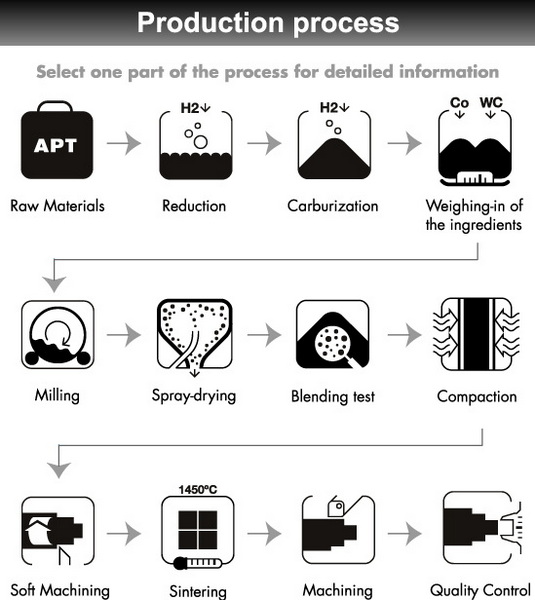

مینوفیکچرنگ کا عمل: ایک مرحلہ وار گائیڈ

ٹنگسٹن کاربائڈ داخل کرنے کی تخلیق میں کئی کلیدی مراحل شامل ہیں ، ہر ایک کا مطالبہ صحت سے متعلق اور مہارت۔ ان اقدامات میں پاؤڈر کی تیاری ، اختلاط اور گھسائی کرنے والی ، دبانے اور تشکیل دینے ، پری سینٹرنگ (اختیاری) ، سائنٹرنگ ، گرم آئسوسٹٹک پریسنگ (ہپ) (اختیاری) اور فائننگ شامل ہیں۔

1. پاؤڈر کی تیاری

کاربائڈ داخل کرنے کا سفر خام مال کی محتاط انتخاب اور تیاری سے شروع ہوتا ہے۔

- خام مال کا انتخاب: اعلی طہارت ٹنگسٹن کاربائڈ اور کوبالٹ پاؤڈر تیار کیے جاتے ہیں۔ ان خام مال کا معیار آخری داخل کی کارکردگی کو براہ راست متاثر کرتا ہے۔

- پاؤڈر تجزیہ: پاؤڈر ذرہ سائز کی تقسیم ، پاکیزگی اور کیمیائی ساخت کا تعین کرنے کے لئے تجزیہ سے گزرتے ہیں۔ اعلی درجے کی تکنیک جیسے لیزر پھیلاؤ یا اسکیننگ الیکٹران مائکروسکوپی (SEM) کو درست پیمائش کے لئے استعمال کیا جاسکتا ہے۔

- وزن اور تناسب: مطلوبہ گریڈ کی وضاحتوں کے مطابق ٹنگسٹن کاربائڈ اور کوبالٹ پاؤڈر کی عین مقدار کا وزن کیا جاتا ہے۔ کوبالٹ کا مواد عام طور پر داخل کی مطلوبہ اطلاق پر منحصر ہے ، عام طور پر 6 ٪ سے 30 ٪ تک ہوتا ہے۔

- اضافی انکارپوریشن: سختی یا تھرمل استحکام جیسی مخصوص خصوصیات کو بڑھانے کے لئے ٹائٹینیم کاربائڈ یا ٹینٹلم کاربائڈ جیسے اضافی کاربائڈس شامل کیے جاتے ہیں۔

2. اختلاط اور ملنگ

یہ مرحلہ مواد کی یکسانیت کو یقینی بناتا ہے۔

- ابتدائی اختلاط: پیمائش شدہ پاؤڈر کو تمام اجزاء کی یکساں تقسیم کو یقینی بنانے کے لئے وی-بلینڈر یا ٹربولا مکسر میں ملایا جاتا ہے۔

- بال ملنگ: مرکب کو ایک بال مل میں منتقل کیا جاتا ہے ، جس میں پاؤڈر کو مزید ملا اور پیسنے کے لئے سخت ، لباس مزاحم گیندوں (اکثر ٹنگسٹن کاربائڈ سے بنا) استعمال کیا جاتا ہے۔

- گیلے ملنگ: گھسائی کرنے والے عمل کو آسان بنانے اور آکسیکرن کو روکنے کے لئے ایک مائع میڈیم ، عام طور پر الکحل اور پانی شامل کیا جاتا ہے۔

- گھسائی کرنے والا دورانیہ: مطلوبہ ذرہ سائز اور گریڈ کی خصوصیات پر منحصر ہے ، ملنگ کا عمل 24 سے 72 گھنٹوں تک جاری رہ سکتا ہے۔

- ذرہ سائز میں کمی: ملنگ پاؤڈر کے ذرات کو سبکیکرن سائز میں کم کرتی ہے ، عام طور پر 0.5 سے 5 مائکرو میٹر تک ہوتی ہے۔

- خشک کرنا: گھسائی کرنے کے بعد ، مائع میڈیم کو ہٹانے کے لئے سپرے خشک کرنے یا ویکیوم خشک کرنے والی تکنیک کا استعمال کرتے ہوئے گندگی خشک کردی جاتی ہے۔

3. دبانے اور تشکیل دینا

اس مرحلے کے دوران پاؤڈر مطلوبہ شکل میں تشکیل پایا ہے۔

- پاؤڈر چکنا: نامیاتی بائنڈر کی ایک چھوٹی سی مقدار (اکثر پیرافین موم) کو اس کے بہاؤ اور کمپریسیبلٹی کو بہتر بنانے کے لئے پاؤڈر میں شامل کیا جاتا ہے۔

- مرنے کی تیاری: مطلوبہ داخل کی شکل کے ساتھ ایک ڈائی تیار ہے۔ سائنٹرنگ کے دوران سکڑنے کا محاسبہ کرنے کے لئے ڈائی گہا اکثر قدرے بڑا ہوتا ہے۔

- پاؤڈر بھرنا: تیار پاؤڈر کا مرکب ڈائی گہا میں ڈالا جاتا ہے۔ پاؤڈر کو دبانے والی مشینوں میں 100 کلوگرام بیرل میں داخل کیا جاتا ہے تاکہ داخل کریں۔ آپریٹر آرڈر نمبر ، دبانے والے آلے ، اور سڑنا کو داخل کرتا ہے۔

- کمپریشن: ہائیڈرولک یا مکینیکل پریسوں کا استعمال کرتے ہوئے ، عام طور پر 10 اور 30 ٹن فی مربع انچ کے درمیان پاؤڈر کو ہائی پریشر کے تحت کمپریس کیا جاتا ہے۔

- گرین کمپیکٹ فارمیشن: نتیجہ ایک 'گرین کمپیکٹ ، ' ہے جس میں حتمی داخل کی بنیادی شکل ہے لیکن پھر بھی نسبتا soft نرم اور نازک ہے۔

- ایجیکشن: سبز کمپیکٹ احتیاط سے مرنے سے نکالا جاتا ہے۔

4. پری سینٹرنگ (اختیاری)

یہ قدم کچھ مینوفیکچررز نے شامل کیا ہے۔

- کم درجہ حرارت حرارتی نظام: سبز کمپیکٹ 500 ° C اور 900 ° C کے درمیان درجہ حرارت پر گرم کیا جاتا ہے۔

- بائنڈر کو ہٹانا: یہ عمل دبانے والے مرحلے میں استعمال ہونے والے نامیاتی بائنڈر کو ہٹا دیتا ہے۔

- طاقت میں اضافہ: پری چائنٹرنگ سے کمپیکٹ کی طاقت میں قدرے اضافہ ہوتا ہے ، جس سے بعد کے مراحل میں ہینڈل کرنا آسان ہوجاتا ہے۔

5. sintering

sintering نازک سبز کمپیکٹ کو گھنے ، سخت کاربائڈ داخل میں تبدیل کرتا ہے۔

- فرنس لوڈنگ: گرین کمپیکٹ (یا پہلے سے پہلے والے حصے) ایک sintering بھٹی میں بھری ہوئی ہیں۔ یہاں کم از کم ایک لاکھ داخل ہیں جو ایک ہی وقت میں ایک ساتھ رکھے جاسکتے ہیں۔

- ماحول کا کنٹرول: آکسیکرن کو روکنے کے لئے اکثر ویکیوم یا غیر فعال گیس کا استعمال کرتے ہوئے ، فرنس ماحول کو احتیاط سے کنٹرول کیا جاتا ہے۔

- درجہ حرارت کا ریمپ اپ: درجہ حرارت آہستہ آہستہ بڑھ کر 1400 ° C (کوبالٹ کے پگھلنے والے مقام کے قریب) تک بڑھ جاتا ہے۔ سیمنٹ کاربائڈ کا پاؤڈر 13 گھنٹوں کے لئے تقریبا 1 ، 1500 ڈگری سینٹی گریڈ تک گرم کیا جاتا ہے اس سے پہلے کہ اس کو سیمنٹ کاربائڈ کے نام سے جانا جاتا ہے جس میں انتہائی سختی ہوتی ہے۔

- انعقاد کی مدت: درجہ حرارت ایک مخصوص مدت کے لئے برقرار رکھا جاتا ہے ، عام طور پر 1-3 گھنٹے ، کوبالٹ کو ٹنگسٹن کاربائڈ ذرات کے مابین پگھلنے اور بہاؤ کی اجازت دیتا ہے۔

- مائع فیز سائنٹرنگ: پگھلا ہوا کوبالٹ بائنڈر کے طور پر کام کرتا ہے ، کاربائڈ کے ذرات کے مابین خالی جگہوں کو بھرتا ہے۔

- کولنگ: بھٹی آہستہ آہستہ ٹھنڈا ہوجاتی ہے ، جس سے کوبالٹ کو ٹنگسٹن کاربائڈ کے ذرات کو ایک ساتھ مضبوط اور پابند کرنے کی اجازت ملتی ہے۔

۔

6. گرم isostatic پریسنگ (HIP) (اختیاری)

کچھ اعلی کارکردگی کا داخلہ اس اضافی اقدام سے گزرتا ہے۔

- ہائی پریشر کا ماحول: بہت زیادہ دباؤ (30،000 PSI تک) میں غیر فعال گیس سے بھرا ہوا ایک خاص چیمبر میں سائنٹرڈ داخل کیا جاتا ہے۔

- بلند درجہ حرارت: چیمبر کو درجہ حرارت کے قریب درجہ حرارت کے قریب درجہ حرارت پر گرم کیا جاتا ہے۔

- تاکنا ختم کرنا: یہ امتزاج باقی پوروسٹی کو ختم کرتا ہے ، جس کے نتیجے میں مکمل طور پر گھنے ڈھانچہ ہوتا ہے۔

7. ختم

آخری مرحلہ یقینی بناتا ہے کہ داخل کرنے والے مطلوبہ وضاحتوں کو پورا کرتے ہیں۔

- پیسنا: ہر داخل کرنے کے لئے کامل جیومیٹری اور سائز حاصل کرنے کے لئے سیمنٹ کاربائڈ صنعتی ہیرے کے ساتھ زمین ہے۔

- کوالٹی چیک: پیسنے کے عمل کے دوران داخل کرنے والے لیبارٹری کے معیار کی جانچ پڑتال کرتے ہیں تاکہ یہ یقینی بنایا جاسکے کہ وہ سختی ، سختی ، لباس مزاحمت اور جہتی درستگی کے سخت معیارات پر پورا اترتے ہیں۔

- کوٹنگ (اختیاری): کچھ داخلوں کو مخصوص ایپلی کیشنز میں بہتر کارکردگی کے لئے سطح کی کوٹنگز جیسے ٹائٹینیم نائٹریڈ (ٹن) یا ایلومینیم آکسائڈ (AL2O3) مل سکتی ہیں۔ یہ کوٹنگز سختی کو مزید بہتر بناسکتی ہیں جبکہ کاٹنے کی کارروائیوں کے دوران رگڑ کو کم کرتے ہیں۔

ٹنگسٹن کاربائڈ داخل کی درخواستیں

ٹنگسٹن کاربائڈ کاٹنے والے ٹول داخلوں میں مختلف صنعتوں میں متنوع ایپلی کیشنز ہیں:

1. مشینی آپریشن:

- لیتھس کے ل tools ٹولز کو موڑنے میں بڑے پیمانے پر استعمال کیا جاتا ہے جہاں وہ دھات کو صحت سے متعلق مطلوبہ شکلوں میں کاٹتے ہیں۔

- دھات کے ورک پیسوں پر پیچیدہ جیومیٹری بنانے کے لئے گھسائی کرنے والی مشینوں میں ملازمت۔

2. کان کنی کی صنعت:

- کھرچنے والے مواد کے خلاف غیر معمولی لباس مزاحمت کی وجہ سے معدنیات نکالنے کے لئے ڈرل بٹس میں استعمال۔

3. تعمیراتی شعبہ:

- سخت سطحوں کے خلاف استحکام کی وجہ سے کنکریٹ کی سوراخ کرنے یا کاٹنے کے لئے استعمال ہونے والے ٹولز میں پایا جاتا ہے۔

4. آٹوموٹو انڈسٹری:

- مینوفیکچرنگ حصوں میں لاگو ہوتا ہے جیسے بریک روٹرز جہاں گرمی کی مزاحمت بہت ضروری ہے۔

5. لکڑی کے اوزار:

- راؤٹر بٹس میں استعمال کیا جاتا ہے یا دیکھا بلیڈس کو تیز رفتار کم کیے بغیر سخت لکڑیوں کو کاٹنے کے لئے ڈیزائن کیا گیا ہے۔

ٹنگسٹن کاربائڈ داخل کرنے کے فوائد

ٹنگسٹن کاربائڈ داخل کرنے سے متعدد فوائد پیش کیے جاتے ہیں جس کی وجہ سے ان کو مختلف درخواستوں میں بہت زیادہ طلب کیا جاتا ہے۔

- غیر معمولی سختی: ٹنگسٹن کاربائڈ سختی کے MOHS پیمانے پر ہیرے کے بعد دوسرے نمبر پر ہے۔ یہ خصوصیت اس کی اجازت دیتا ہے کہ وہ بغیر کسی اہم لباس کے توسیعی ادوار تک تیز کاٹنے والے کناروں کو برقرار رکھ سکے۔

- اعلی لباس مزاحمت: جب سٹینلیس سٹیل یا کاسٹ آئرن جیسے سخت مواد کی مشینی کرتے ہو تو ٹنگسٹن کاربائڈ سے بنے ہوئے داخلوں کو مؤثر طریقے سے مزاحمت کریں۔

- تھرمل استحکام: وہ اپنی ساختی سالمیت کو کھونے کے بغیر مشینی عمل کے دوران پیدا ہونے والے اعلی درجہ حرارت کا مقابلہ کرسکتے ہیں۔

- استرتا: ٹنگسٹن کاربائڈ داخلوں کو مختلف شکلوں اور سائز میں تیار کیا جاسکتا ہے جو مخصوص مشینی کاموں کے لئے تیار کیا جاتا ہے۔

- لاگت کی کارکردگی: اگرچہ ابتدائی اخراجات روایتی ٹول مواد جیسے تیز رفتار اسٹیل (HSS) سے زیادہ ہوسکتے ہیں ، لیکن ان کی لمبی عمر کم متبادل تعدد کی وجہ سے وقت کے ساتھ ساتھ مجموعی طور پر آلے کے اخراجات کو کم کرتی ہے۔

نتیجہ

ٹنگسٹن کاربائڈ داخل کرنے کی تیاری ایک پیچیدہ عمل ہے جس کے لئے ہر مرحلے پر پاؤڈر کی تیاری سے لے کر ختم ہونے کے ذریعے محتاط کنٹرول کی ضرورت ہوتی ہے۔ ہر قدم اعلی کارکردگی والے ٹولز کے حصول میں نمایاں کردار ادا کرتا ہے جو مختلف صنعتوں میں مشینی تقاضوں کا مطالبہ کرنے کے قابل ہوتا ہے۔ ان کی غیر معمولی سختی اور پہننے کے خلاف مزاحمت کی خصوصیات کے ساتھ ایپلی کیشنز میں استعداد کے ساتھ مل کر - ٹنگسٹن کاربائڈ داخل کرنے والے جدید مینوفیکچرنگ ماحول میں ناگزیر اجزاء رہتے ہیں۔

سوالات

1. کاربائڈ داخل کرنے میں بنیادی خام مال کیا استعمال ہوتا ہے؟

بنیادی خام مال اعلی طہارت ٹنگسٹن کاربائڈ اور کوبالٹ پاؤڈر ہیں۔ مخصوص خصوصیات کو بڑھانے کے لئے ٹائٹینیم کاربائڈ یا ٹینٹلم کاربائڈ جیسے اضافی کاربائڈس شامل کی جاسکتی ہیں۔

2. مینوفیکچرنگ کے عمل میں اس طرح کے اہم اقدام کو کیوں گھٹا رہا ہے؟

sintering نازک 'گرین کمپیکٹ ' کو اعلی درجہ حرارت پر گرم کرکے گھنے سخت کاربائڈ داخلوں میں تبدیل کرتا ہے۔

3. گرم isostatic پریسنگ (HIP) کا مقصد کیا ہے؟

HIP ہائی پریشر اور درجہ حرارت دونوں کا اطلاق کرکے sintered داخلوں کے اندر کسی بھی باقی porosity کو ختم کرتا ہے completely مکمل گھنے ڈھانچے کی طرف جاتا ہے جو غیر ہپ پروسیسرڈ ہم منصبوں کے مقابلے میں آپریشنل حالات کے تحت اعلی کارکردگی کی خصوصیات کو ظاہر کرتا ہے۔

4. ملنگ معیار کو کس طرح متاثر کرتی ہے؟

ملنگ پاؤڈر کے ذرات کو سبکیکرن سائز میں کم کرتی ہے جس میں مرکب کے دوران یکساں تقسیم کو یقینی بنایا جاتا ہے - جو حتمی مصنوع کی یکسانیت کو براہ راست متاثر کرتا ہے جس میں کارکردگی کی پیمائش جیسے سختی اور پہننے کے خلاف مزاحمت پر اثر انداز ہوتا ہے جب بعد میں پیداوار کی تکمیل کے مراحل کامیابی کے ساتھ اختتام پذیر ہوتے ہیں!

5. مینوفیکچرنگ کے دوران کوالٹی کنٹرول کے کس قسم کے اقدامات کیے جاتے ہیں؟

کوالٹی کنٹرول کے اقدامات میں ذرہ سائز کی تقسیم/کیمیائی ترکیبوں سے متعلق مکمل تجزیے شامل ہیں۔ لیبارٹری ٹیسٹ وقتا فوقتا پیداوار کے چکروں میں کئے گئے۔ پیسنے کے عمل جہتی درستگی کو یقینی بناتے ہیں۔ اختیاری ملعمع کاری کے بعد کے تیار کردہ مینیفیکچرنگ میں اضافہ کرتے ہوئے مجموعی کارکردگی کی پیمائش میں اضافہ ہوتا ہے جو پہلے سے پہلے کی نشاندہی کرتے ہیں۔

حوالہ جات:

[1] https://onmytoolings.com/how-are-carbide-inserts-made/

[2] https://www.ee.cityu.edu.hk/~gchen/pdf/writing.pdf

[3] https://www.zgcccarbide.com/news/The-Manufacturing-Process-of-Cemented-Carbide-Inserts:-A-Comprehensive-Guide-39.html

[4] https://www.163.com/dy/article/edigquv605370k28.html

[5] https://www.hjcarbide.com/new/how-tungsten-carbide-inserts-are-made.html

[6] https://blog.csdn.net/qq_34917728/article/details/125122327

[7] https://huanatools.com/ what-are-carbide-inserts-and-how-are-carbide-inserts-made/

[8] https://jphe.amegroups.org/article/view/4265/10863