Menu treści

● Co to jest węglika wolgiałowe?

● Zrozumienie cięcia plazmy

● Wyzwanie związane z cięciem w osoczu węgliku wolframu

● Alternatywne metody cięcia węglika wolframowego

● Poradnik krok po kroku po wycinaniu prętów węglików wolframowych za pomocą ostrza diamentowego

● Środki ostrożności bezpieczeństwa

● Rozważania dotyczące kosztów

● Wniosek

● FAQ

>> 1. Czy mogę użyć zwykłego ostrza do cięcia metalowego do wycięcia węglika wolframowego?

>> 2. Jakiego rodzaju chłodziwa powinienem użyć podczas cięcia węglika wolframowego?

>> 3. Czy można bezpiecznie wysuszyć cięcie węgliku wolframu bez płynu chłodzącego?

>> 4. Jak zapobiec pękanie węglików wolframowych podczas cięcia?

>> 5. Co powinienem zrobić z odpadem wytwarzanym podczas cięcia?

● Cytaty:

Węglenie wolframowe to związek znany ze wyjątkowej twardości, odporności na zużycie i tolerancji w wysokiej temperaturze, co czyni go kluczowym materiałem w różnych zastosowaniach przemysłowych [2] [3]. Jego właściwości sprawiają, że idealnie nadaje się na narzędzia tnące, formy, matryce i komponenty w przemyśle lotniczym i motoryzacyjnym [2] [3]. Z drugiej strony cięcie osocza jest procesem, który wykorzystuje wysoko temperaturowy łuk plazmowy do przecinania materiałów przewodzących elektrycznie [1]. W tym artykule bada wykonalność stosowania w osoczu ograniczonym Węglenie wolframowe , związane z tym wyzwania, alternatywne metody i względy bezpieczeństwa.

Co to jest węglika wolgiałowe?

Węglenie wolframowe (WC) to materiał kompozytowy wykonany z równych części wolframu i węgla [3]. Jest wytwarzany przez ogrzewanie proszku wolframu z węglem w wysokich temperaturach, co powoduje gęsty i twardy materiał [3]. Powstały materiał znany jest z wyjątkowej twardości, przewyższonej tylko przez diament i azotek boru sześciennego [3]. Węglenie wolframowe plasują się od 9 do 9,5 w skali twardości Mohsa i ma twardość Vickersa około 2600 [3].

Kluczowe właściwości węglików wolframowych:

- Ekstremalna twardość: twardość węglików wolframowych sprawia, że jest wysoce odporny na zużycie, co czyni go idealnym do zastosowań wymagających trwałych materiałów [3].

- Wysoka temperatura topnienia: Z temperaturą topnienia około 2870 ° C (5198 ° F) węglika wolframowa utrzymuje swoją integralność strukturalną nawet w wysokich temperaturach [3].

- Przewodność cieplna: Węglenie wolframowe ma przewodność cieplną 110 W/M · K, skutecznie rozpraszając ciepło [3].

- Niski rozszerzalność cieplna: jego niski współczynnik rozszerzania cieplnego wynoszący 5,5 μm/m · k zapewnia minimalne zmiany wielkości wraz ze zmianami temperatury [3].

- Odporność chemiczna: Węglenie wolframowe jest wysoce odporne na korozję chemiczną, szczególnie z kwasów [3].

Pomimo korzystnych właściwości, węglik wolframowy jest krucha i może pękać lub rozbić pod wpływem lub nadmiernym stresem [3]. Dlatego obsługa i obróbka tego materiału wymaga starannych technik [3].

Zrozumienie cięcia plazmy

Cięcie osocza to proces cięcia termicznego, który wykorzystuje strumień o dużej prędkości jonizowanego gazu (osocza) do przeniesienia energii do przedmiotu obrabianego [1]. Podstawowy proces cięcia plazmy polega na stworzeniu kanału elektrycznego przegrzanego, elektrycznie zjonizowanego gazu [1]. Ta plazma jest generowana przez przepuszczanie gazu, takiego jak sprężone powietrze, azot lub argon, przez wąską dyszę z dużą prędkością, a następnie zastosowanie łuku elektrycznego do gazu [1].

Proces cięcia plazmy:

1. Generowanie łuku: między elektrodą (katodą) a przedmiotem obrabianym (anodą) [1].

2. Tworzenie plazmy: gaz przechodzący przez dyszy jest jonizowany przez łuk elektryczny, tworząc plazmę [1].

3. Usuwanie materiału: Intensywne ciepło plazmy topi metal, a strumień gazu o dużej prędkości wysadza stopiony materiał, tworząc czyste cięcie [1].

Cięcie osocza jest skuteczne w cięciu różnych materiałów przewodzących elektrycznie, w tym stali, stali nierdzewnej, aluminium i miedzi [1]. Jest ceniony ze względu na swoją prędkość, precyzję i zdolność do przecinania materiałów o różnej grubości [1].

Wyzwanie związane z cięciem w osoczu węgliku wolframu

Podczas gdy cięcie w osoczu jest odpowiednie dla wielu metali, cięcie węglika wolframowego stanowi znaczące wyzwania ze względu na unikalne właściwości materiału [3].

1. Wysoka twardość: Ekstremalna twardość węglików wolframowych utrudnia stopienie i usuwanie za pomocą łuku plazmy [3]. Energia wymagana do przecięcia takiego twardego materiału jest znacznie wyższa niż w przypadku metali konwencjonalnych, takich jak stal.

2. Brittleness: Carbide wolframowy jest krucha i podatna na pękanie pod naprężeniem termicznym [3]. Cykle szybkiego ogrzewania i chłodzenia w cięciu plazmy mogą wywoływać wstrząs cieplny, co prowadzi do pęknięć i niewydolności materiału.

3. Wysoka temperatura topnienia: Wysoka temperatura topnienia węglika wolframowego (około 2870 ° C) wymaga wyjątkowo wysokiej energii z łuku w osoczu [3]. Osiągnięcie i utrzymanie tak wysokich temperatur może być trudne i może przekraczać możliwości standardowego sprzętu do cięcia plazmy.

4. Przewodnictwo elektryczne: Podczas gdy węglik wolframowy jest elektrycznie przewodzący, jego przewodność jest niższa niż w przypadku wielu metali powszechnie wycinanych za pomocą osocza [3]. Może to wpływać na stabilność i wydajność łuku w osoczu podczas procesu cięcia.

5. Zużycie narzędzia: ścierna natura węglików wolframowych powoduje przyspieszone zużycie na narzędziach tnąca [3]. Wymaga to częstego wymiany materiałów eksploatacyjnych, zwiększając koszty operacyjne.

Alternatywne metody cięcia węglika wolframowego

Biorąc pod uwagę trudności w cięciu w osoczu węgliku wolframu, alternatywne metody są często preferowane do osiągania precyzyjnych i czystych cięć [3].

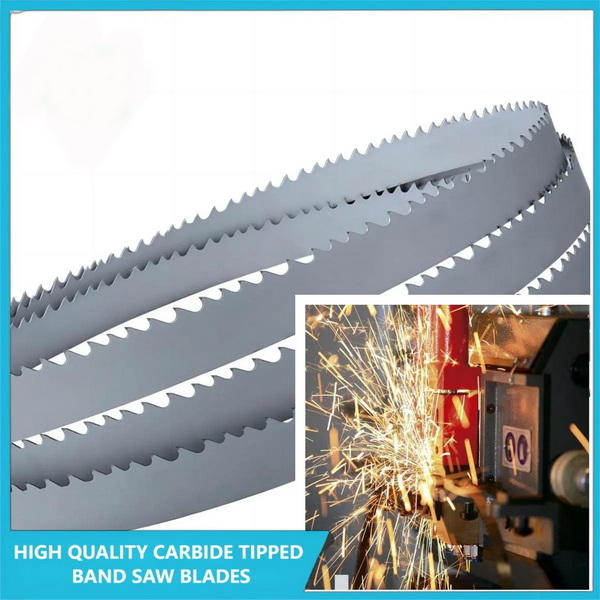

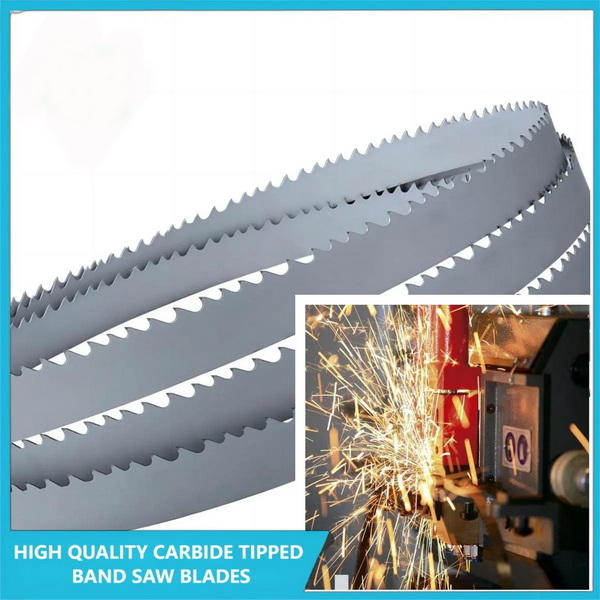

1. Blady Diamond Saw:

Diamentowe łopaty piły są specjalnie zaprojektowane do cięcia twardych i ściernych materiałów, takich jak węglika wolframu [3]. Ostrza są pokryte cząstkami diamentowymi, które zapewniają niezbędną twardość do skutecznego przecięcia materiału.

- Proces: Węglowodany wolframowy jest bezpiecznie zaciśnięty, a do wykonania precyzyjnych cięć. Schłodzenie ostrza za pomocą płynu chłodzącego pomaga zmniejszyć gromadzenie się ciepła i przedłużyć żywotność ostrza.

- Zalety: Wysoka precyzja, czyste cięcia i stosunkowo niski koszt.

- Wady: wolniejsza prędkość cięcia w porównaniu z innymi metodami, potencjał zużycia ostrzy.

2. Grit z węglikami:

Garady z piaskiem węglika to kolejna opcja do cięcia węglika wolframowego, szczególnie w przypadku zgrubnych cięć [3]. Ostrza te mają cząsteczki węglika osadzone w najnowocześniejszym krawędzi, zapewniając dobrą odporność na ścieranie.

- Proces: Podobnie jak przy użyciu diamentowych łopat, pręt węglikowy wolframowy jest zabezpieczony, a do wykonania cięcia używa się ostrza z piaskiem.

- Zalety: Nadaje się do zgrubnych cięć, może poradzić sobie z trudniejszymi materiałami.

- Wady: Niższa precyzja w porównaniu z ostrzami piły diamentowej, potencjał odprysku.

3. Obróbka elektryczna (EDM):

EDM jest nietradycyjnym procesem obróbki, który wykorzystuje rozładowania elektryczne do erozji materiału [3]. Jest wysoce skuteczny do cięcia złożonych kształtów i skomplikowanych detali w twardych materiałach, takich jak węglik wolframowy.

- Proces: przedmiot obrabiany jest zanurzony w płynie dielektrycznym, a elektrodę służy do generowania iskier elektrycznych, które kładą materiał.

- Zalety: Wysoka precyzja, zdolność do tworzenia złożonych kształtów, minimalne naprężenie mechaniczne.

- Wady: Powolna prędkość cięcia, wysoki koszt sprzętu.

4. Obróbka elektrolityczna (ECM):

ECM to kolejny nietradycyjny proces obróbki, który wykorzystuje reakcje elektrochemiczne w celu usunięcia materiału [3]. Jest to metoda niekonaktowa, która zmniejsza ryzyko naprężenia mechanicznego i pęknięcia.

- Proces: przedmiot obrabiany jest umieszczany w roztworze elektrolitycznym, a elektrodę służy do rozpuszczenia materiału poprzez działanie elektrochemiczne.

- Zalety: proces bezkontaktowy, minimalne naprężenie mechaniczne, odpowiednie do złożonych kształtów.

- Wady: Wysoki koszt sprzętu wymaga wyspecjalizowanych elektrolitów.

5. cięcie laserowe:

Krojenie laserowe jest procesem termicznym niekontaktowym, który wykorzystuje skoncentrowaną wiązkę laserową do stopienia, spalania lub odparowania materiału [3]. Oferuje wysoką precyzję i nadaje się do tworzenia skomplikowanych kształtów w węgliku wolframowym.

- Proces: wiązka laserowa o dużej mocy jest skierowana na pręt węglikowy wolframu, powodując jego stopienie lub odparowanie.

- Zalety: Wysoka precyzja, proces niekontraktowy, odpowiedni do skomplikowanych kształtów.

- Wady: Wysoki koszt sprzętu, potencjał naprężenia termicznego.

6. Narzędzie Dremel z węglikiem:

W przypadku zadań na małą lub skomplikowanych narzędzie Dremela wyposażone w koło węglika może być skuteczne [3]. Ta konfiguracja jest idealna do szczegółowych prac, takich jak wycinanie małych sekcji lub dokonywanie drobnych korekt.

- Proces: Węglowodany wolframowy jest zabezpieczony, a do wykonania precyzyjnych cięć.

- Zalety: Nadaje się do zadań na małą skalę, zapewnia dobrą kontrolę precyzyjnych cięć.

- Wady: Ograniczone do małych odcinków, wymaga starannej obsługi, aby uniknąć pęknięć.

Poradnik krok po kroku po wycinaniu prętów węglików wolframowych za pomocą ostrza diamentowego

Używanie ostrza piły diamentowej jest praktyczną metodą cięcia prętów węglików wolframowych. Oto przewodnik krok po kroku:

Materiały i narzędzia:

- Węglowodany wolframowy

- Blade Diamond Saw

- imadła lub zacisk

- chłód (np. Woda lub wyspecjalizowany płyn do cięcia)

- Okulary bezpieczeństwa

- Rękawice

- Marker lub pisarz

Procedura:

1. Najpierw bezpieczeństwo: noś okulary bezpieczeństwa i rękawiczki, aby chronić przed latającymi cząsteczkami i ostrymi krawędziami [3].

2. Zaznacz obszar cięcia: użyj znacznika lub pisarza, aby dokładnie zaznaczyć obszar cięcia na węgliku wolframu [3].

3. Zabezpiecz pręt: mocno zabezpiecz pręt węglikowy wolframu w imadle lub zacisku, aby zapobiec ruchowi podczas cięcia [3]. Uważaj, aby nie wywierać nadmiernego ciśnienia, aby uniknąć pękania materiału.

4. Zamontuj ostrze piły diamentowej: Zainstaluj ostrze piły diamentowej na maszynie tnącej, zapewniając, że jest odpowiednio wyrównane i bezpiecznie przymocowane.

5. Nakładaj płyn chłodzący: Ciągle nałóż płyn chłodzący (wodę lub płyn do cięcia) na obszar cięcia, aby rozproszyć ciepło i zmniejszyć naprężenie termiczne [3].

6. Rozpocznij cięcie: powoli i stale zacznij cięć wzdłuż znaczonej linii, pozwalając, aby ostrze piły diamentowej stopniowe zużycie materiału. Unikaj stosowania nadmiernej siły, która może powodować wiązanie ostrza lub pękanie materiału.

7. Utrzymuj chłodzenie: Upewnij się, że obszar cięcia pozostaje chłodny, ciągle nakładając płyn chłodzący w całym procesie cięcia [3].

8. Uzupełnij cięcie: Kontynuuj cięcie, aż pręt zostanie całkowicie oddzielony.

9. Wykończenie: Użyj kół ściernych lub narzędzia Dremel z kołem z węglikiem, aby zmielić i wygładzić krawędzie cięte [3].

Środki ostrożności bezpieczeństwa

Wycinanie węglików wolframowych wymaga ścisłego przestrzegania środków ostrożności w zakresie bezpieczeństwa, aby zapobiec obrażeniom i zapewnić bezpieczne środowisko pracy [3].

1. Osobisty sprzęt ochronny (PPE):

- Szklanki bezpieczeństwa: Zawsze noś okulary bezpieczeństwa, aby chronić oczy przed latającymi cząstkami [3].

- Rękawiczki: Użyj rękawiczek, aby chronić ręce przed cięciami i otarciami [3].

- Maska pyłu: noś maskę kurzu, aby uniknąć wdychania drobnych cząstek wytwarzanych podczas cięcia [3].

2. Bezpieczny przedmiot: Upewnij się, że pręt węglikowy wolframowy jest mocno zabezpieczony w rządzie lub zacisku, aby zapobiec ruchowi podczas cięcia [3].

3. Chłodzenie: Użyj układu chłodziwa (np., Wody lub wyspecjalizowanego płynu do cięcia), aby zapobiec przegrzaniu narzędzi i przedmiotu obrabianego [3].

4. Wentylacja: Pracuj w dobrze wentylowanym obszarze, aby zminimalizować wdychanie niebezpiecznych cząstek [3].

5. Konserwacja narzędzi: Regularnie sprawdzaj i utrzymuj narzędzia tnące zapobiegające zużycie i zapewnić optymalną wydajność [3].

6. Unikaj przegrzania: Zapobiegaj przegrzaniu narzędzi poprzez okresowe chłodzenie ostrza [3].

7. Właściwe obchodzenie się: ostrożnie obsługują pręty z węglików wolframowych, aby uniknąć upuszczenia lub poddania im uderzenia, co może powodować pęknięcia lub złamania [3].

Rozważania dotyczące kosztów

Koszt cięcia węglika wolframowego zależy od zastosowanej metody, wielkości i złożoności cięcia oraz wymaganego sprzętu [3].

1. Ostrza Diamond Saw: Początkowe koszty piły diamentowej mogą być wyższe niż w przypadku innych narzędzi tnących, ale ich długowieczność i precyzja mogą sprawić, że na dłuższą metę są opłacalne [3].

2. EDM i ECM: EDM i ECM mają wysokie koszty sprzętu i wymagają specjalistycznej wiedzy specjalistycznej, co czyni je droższymi opcjami [3].

3. Krojenie laserowe: cięcie laserowe obejmuje również znaczne koszty sprzętu i może wymagać outsourcingu, co może zwiększyć całkowity koszt [3].

4. Konserwacja narzędzi: Regularna konserwacja i wymiana narzędzi tnących są niezbędne do utrzymania optymalnej wydajności [3].

5. Koszty pracy: Czas potrzebny na ograniczenie węglika wolframowego może się różnić w zależności od zastosowanej metody, wpływając na koszty pracy [3].

Wniosek

Podczas gdy węglik trawienia w osoczu jest teoretycznie możliwy, nie jest to praktyczne ze względu na wysoką twardość materiału, kruchość i wysoką temperaturę topnienia [3]. Alternatywne metody, takie jak Diamond Saw Blades, EDM, ECM i Laser Cutting oferują bardziej precyzyjne i wydajne rozwiązania [3]. Podczas pracy z węglikiem wolframowym kluczowe jest przestrzeganie środków bezpieczeństwa i użycie odpowiednich narzędzi i technik w celu osiągnięcia pożądanych wyników przy jednoczesnym minimalizowaniu ryzyka obrażeń i uszkodzeń materialnych [3].

FAQ

1. Czy mogę użyć zwykłego ostrza do cięcia metalowego do wycięcia węglika wolframowego?

Nie, zwykłe łopatki do cięcia metalu nie nadają się do cięcia węglika wolframowego [3]. Ekstremalna twardość z Carbide z Carbide szybko zużyje się lub uszkodzi standardowe ostrza. Diamentowe łopatki lub ostrza z piaskiem węglowodanowym są zalecane do cięcia węglika wolframowego [3].

2. Jakiego rodzaju chłodziwa powinienem użyć podczas cięcia węglika wolframowego?

Możesz użyć czystej wody lub wyspecjalizowanego płynu tnącego jako płynu chłodzącego [3]. Głównym celem płynu chłodzącego jest rozproszenie ciepła i zmniejszenie naprężenia termicznego na materiał i narzędzia tnące.

3. Czy można bezpiecznie wysuszyć cięcie węgliku wolframu bez płynu chłodzącego?

Nie zaleca się węgliku wolframu suchego wolframu bez płynu chłodzącego [3]. Ciepło wytwarzane podczas cięcia może uszkodzić narzędzie tnące i wywołać naprężenie termiczne w materiale, co prowadzi do pęknięć i zmniejszonej precyzji. Zawsze używaj płynu chłodzącego, aby utrzymać bezpieczny i wydajny proces cięcia [3].

4. Jak zapobiec pękanie węglików wolframowych podczas cięcia?

Aby zapobiec pękaniu węgla wolframu podczas cięcia, postępuj zgodnie z tymi wskazówkami [3]:

- Zabezpiecz pręt mocno w rządzie lub zacisku.

- Użyj powolnej i stałej prędkości cięcia.

- Nakładaj płyn chłodzący w sposób ciągły, aby rozproszyć ciepło.

- Unikaj stosowania nadmiernej siły.

- Użyj odpowiednich narzędzi tnących, takich jak ostrza diamentowe.

5. Co powinienem zrobić z odpadem wytwarzanym podczas cięcia?

Materiał odpadów wytwarzany podczas cięcia, taki jak drobne cząsteczki i zanieczyszczenia, należy zbierać i odpowiednio usuwać [3]. Noś maskę przeciwpyłową, aby uniknąć wdychania cząstek i dokładnie wyczyść obszar roboczy po cięciu. Postępuj zgodnie z lokalnymi przepisami dotyczącymi usuwania odpadów przemysłowych.

Cytaty:

[1] https://www.thefabricator.com/thefabricator/article/plasmacutting/the-life-andimes-of-plasma-cutting

[2] https://www.calnanocorp.com/tungsten-carbide tooling

[3] https://shop.machinemfg.com/how-to-cut-tungsten-carbide-ods-an-overview/

[4] https://www.shutterstock.com/search/tungsten-carbide

[5] https://www.cnczone.com/forums/cnc-plasma-oxy-fuel-cutting-machines/261594-cnc.html

[6] https://www.shutterstock.com/search/solid-tungsten-carbide

[7] https://www.everlastgenerators.com/forums/showthread.php/2772-plasma-cutting-tungsten

[8] https://www.researchgate.net/figure/photo-of-the-nano-crystalline-binderlesless-tungsten-carbide-nwc-cutting-inserts_fig1_352568741