コンテンツメニュー

● タングステンカーバイドとは何ですか?

● プラズマ切断の理解

● プラズマ切断タングステンカーバイドの課題

● タングステン炭化物を切断するための代替方法

● ダイヤモンドソーブレードでタングステンカーバイドロッドを切るための段階的なガイド

● 安全上の注意

● コストに関する考慮事項

● 結論

● よくある質問

>> 1.通常の金属切断ブレードを使用して、タングステン炭化物を切断できますか?

>> 2.タングステン炭化物を切るとき、どのタイプのクーラントを使用すればよいですか?

>> 3.クーラントなしで炭化物を切断するのは安全ですか?

>> 4.切断中にタングステン炭化物が割れないようにするにはどうすればよいですか?

>> 5.切断中に発生した廃棄物をどうすればよいですか?

● 引用:

タングステン炭化物は、その並外れた硬度、耐摩耗性、高温耐性で有名な複合施設であり、さまざまな産業用途で重要な材料となっています[2] [3]。その特性により、航空宇宙および自動車産業の工具、カビ、ダイ、およびコンポーネントを切断するのに最適です[2] [3]。一方、プラズマ切断は、高温血漿アークを利用して電気的に導電性材料を切り抜けるプロセスです[1]。この記事では、プラズマカットを使用する可能性を調査します タングステン炭化物、関係する課題、代替方法、および安全上の考慮事項。

タングステンカーバイドとは何ですか?

タングステン炭化物(WC)は、タングステンと炭素の等しい部分から作られた複合材料です[3]。これは、高温で炭素でタングステン粉末を加熱することで生成され、密度と硬い材料が生成されます[3]。結果として得られる材料は、ダイヤモンドと立方体の窒化キュービックホウ素のみが上回る卓越した硬度で知られています[3]。 Tungsten Carbideは、MOHSスケールの硬度で9〜9.5の間でランク付けされており、約2600のビッカーズハードネスを持っています[3]。

タングステンカーバイドの重要な特性:

- 極度の硬度:タングステンカーバイドの硬さにより、摩耗に対して非常に耐性があり、耐久性のある材料を必要とするアプリケーションに最適です[3]。

- 高融点:融点は約2,870°C(5,198°F)の融点で、タングステン炭化物は高温でも構造の完全性を維持しています[3]。

- 熱伝導率:炭化タングステンの熱伝導率は110 w/m・kで、効果的に熱を放散します[3]。

- 熱膨張率が低い:5.5μm/m・kの低熱膨張係数は、温度変動で最小限のサイズの変化を保証します[3]。

- 耐薬品性:タングステン炭化物は、特に酸による化学腐食に対して非常に耐性があります[3]。

その有益な特性にもかかわらず、炭化タングステンは脆く、衝撃または過度のストレスの下で割れたり粉砕したりする可能性があります[3]。したがって、この材料の取り扱いと加工には、慎重な手法が必要です[3]。

プラズマ切断の理解

プラズマ切断は、イオン化ガス(プラズマ)の高速ジェットを使用してエネルギーをワークピースに移す熱切断プロセスです[1]。基本的なプラズマ切断プロセスには、過熱した電気イオン化ガスの電気チャネルの作成が含まれます[1]。このプラズマは、圧縮空気、窒素、またはアルゴンなどのガスを高速で狭いノズルを通して通過させ、ガスに電気弧を塗ることによって生成されます[1]。

プラズマ切断プロセス:

1。アーク生成:電極(カソード)とワークピース(アノード)の間に高電圧電気アークが打たれます[1]。

2。プラズマ形成:ノズルを通過するガスは、電気弧によってイオン化され、血漿が生成されます[1]。

3。材料の除去:プラズマの強い熱が金属を溶かし、高速ガスジェットが溶融物質を吹き飛ばし、きれいなカットを作成します[1]。

プラズマ切断は、鋼、ステンレス鋼、アルミニウム、銅など、さまざまな電気的導電性材料を切断するのに効果的です[1]。さまざまな厚さの材料を切り抜ける速度、精度、能力が評価されています[1]。

プラズマ切断タングステンカーバイドの課題

プラズマ切断は多くの金属に適していますが、炭化物のタングステンを切断すると、材料のユニークな特性が原因で大きな課題があります[3]。

1。高硬度:タングステン炭化物の極端な硬さにより、プラズマアークで溶けて除去することが困難になります[3]。このような硬い材料を切り抜けるために必要なエネルギーは、鋼などの従来の金属に必要なエネルギーよりも大幅に高くなっています。

2。brittleness:タングステン炭化物は脆く、熱応力の下でひび割れやすい[3]。プラズマ切断の急速な加熱と冷却サイクルは、熱ショックを引き起こし、亀裂や材料の故障につながる可能性があります。

3。高融点:炭化タングステンの高融点(約2,870°C)には、血漿アークからの非常に高いエネルギー入力が必要です[3]。このような高温を達成して維持することは困難な場合があり、標準的なプラズマ切断装置の能力を超える可能性があります。

4。電気伝導率:タングステン炭化物は電気的に導電性ですが、その導電率は血漿で一般的に切断された多くの金属の導電率よりも低くなっています[3]。これは、切断プロセス中のプラズマアークの安定性と効率に影響を与える可能性があります。

5。ツールの摩耗:炭化タングステンの研磨性は、切削工具の摩耗と裂け目が加速されます[3]。これには、消耗品を頻繁に交換する必要があり、運用コストが増加します。

タングステン炭化物を切断するための代替方法

プラズマ切断タングステンカーバイドの困難を考えると、正確できれいなカットを達成するために代替方法が好まれることがよくあります[3]。

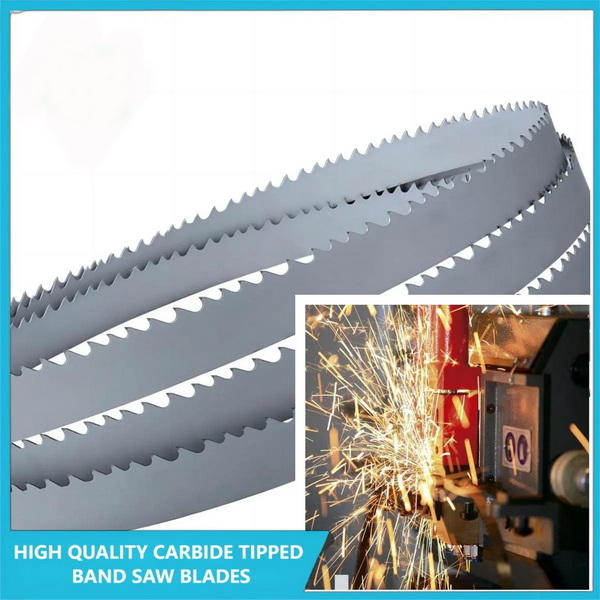

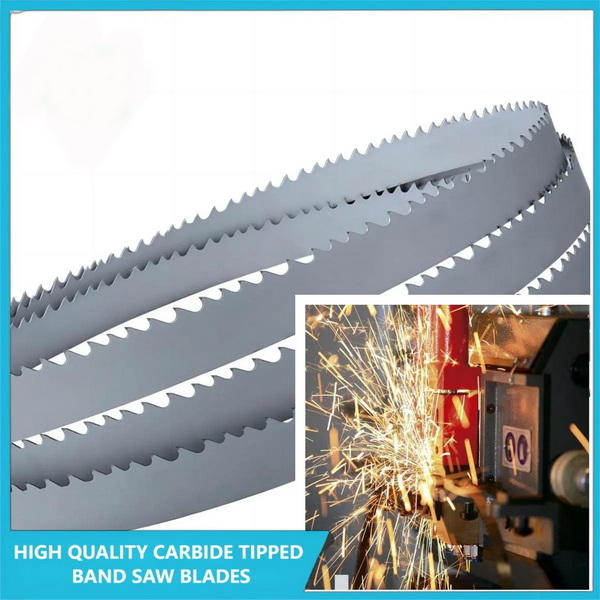

1.Diamond Saw Blades:

ダイヤモンドのソーブレードは、炭化タングステンのような硬くて研磨剤の材料を切断するために特別に設計されています[3]。刃はダイヤモンド粒子でコーティングされており、材料を効果的に切断するのに必要な硬度を提供します。

- プロセス:タングステンカーバイドロッドはしっかりと固定されており、ダイヤモンドソーブレードは正確なカットを行うために使用されます。クーラントでブレードを冷却すると、熱の蓄積を減らし、刃の寿命を延ばすのに役立ちます。

- 利点:高精度、クリーンカット、比較的低コスト。

- 短所:他の方法と比較して切断速度が遅く、ブレード摩耗の可能性。

2。炭化物グリットブレード:

炭化物グリットブレードは、特に大まかなカットのためのタングステン炭化物を切断するためのもう1つのオプションです[3]。これらのブレードには、最先端に埋め込まれた炭化物粒子があり、良好な耐摩耗性を提供します。

- プロセス:ダイヤモンドソーブレードの使用と同様に、タングステンカーバイドロッドが固定され、炭化物グリットブレードが使用されてカットを行います。

- 利点:大まかなカットに適しているため、硬い材料を処理できます。

- 短所:ダイヤモンドソーブレードと比較して精度が低く、チッピングの可能性があります。

3。放電加工(EDM):

EDMは、電気放電を使用して材料を侵食する非伝統的な機械加工プロセスです[3]。タングステン炭化物のような硬い素材の複雑な形状と複雑な詳細を切断するのに非常に効果的です。

- プロセス:ワークピースは誘電体に浸され、電極を使用して材料を侵食する電気スパークを生成します。

- 利点:高精度、複雑な形状を作成する能力、最小限の機械的応力。

- 短所:切断速度が遅く、機器コストが高くなります。

4。電解加工(ECM):

ECMは、電気化学反応を使用して材料を除去する別の非伝統的な機械加工プロセスです[3]。これは、機械的ストレスと亀裂のリスクを減らす非接触方法です。

- プロセス:ワークは電解溶液に配置され、電極を使用して電気化学的作用を通じて材料を溶解します。

- 利点:非接触プロセス、最小限の機械的応力、複雑な形状に適しています。

- 短所:機器のコストが高く、特殊な電解質が必要です。

5。レーザー切断:

レーザー切断は、焦点を絞ったレーザービームを使用して材料を溶かしたり、燃やしたり、蒸発させたりする非接触熱プロセスです[3]。高精度を提供し、タングステン炭化物に複雑な形状を作成するのに適しています。

- プロセス:高出力レーザービームがタングステンカーバイドロッドに向けられ、溶けたり蒸発したりします。

- 利点:複雑な形状に適した高精度、非接触プロセス。

- 短所:機器のコストが高く、熱応力の可能性があります。

6。カーバイドホイールを備えたドレメルツール:

小規模または複雑なタスクの場合、カーバイドホイールを備えたドレメルツールが効果的になります[3]。このセットアップは、小さなセクションの切断や細かい調整など、詳細な作業に最適です。

- プロセス:タングステンカーバイドロッドは固定されており、炭化物ホイールを備えたドレメルツールを使用して正確なカットを行います。

- 利点:小規模なタスクに適しており、精密なカットを適切に制御します。

- 短所:小さなセクションに限定されているため、亀裂を避けるために慎重な取り扱いが必要です。

ダイヤモンドソーブレードでタングステンカーバイドロッドを切るための段階的なガイド

ダイヤモンドソーブレードを使用することは、タングステンカーバイドロッドを切断するための実用的な方法です。これが段階的なガイドです:

材料とツール:

- タングステンカーバイドロッド

- ダイヤモンドソーブレード

- ブイスまたはクランプ

- クーラント(たとえば、水または特殊な切断液)

- 安全メガネ

- 手袋

- マーカーまたは筆記者

手順:

1。安全第1:空飛ぶ粒子や鋭い縁から保護するために、安全なメガネと手袋を着用します[3]。

2。切断領域をマークします。マーカーまたは筆記者を使用して、タングステンカーバイドロッドの切断領域を正確にマークします[3]。

3.ロッドを固定する:切断中の動きを防ぐために、タングステンカーバイドロッドを万力またはクランプでしっかりと固定します[3]。材料の割れを避けるために、過度の圧力をかけないように注意してください。

4。ダイヤモンドのマウントソースブレード:ダイヤモンドソーブレードを切断機に取り付け、適切に整列して安全に取り付けられていることを確認します。

5.クーラントを塗布:クーラント(水または切断液)を切断領域に連続的に塗布して、熱を放散し、熱ストレスを減らします[3]。

6.切断を開始:マークされたラインに沿ってゆっくりと着実に切断を開始し、ダイヤモンドソーブレードが徐々に材料を摩耗させることができます。過度の力をかけないでください。これにより、ブレードがバインドされたり、材料を割ったりする可能性があります。

7.冷却を維持する:切断プロセス全体にクーラントを継続的に塗布することにより、切断エリアが冷却されたままであることを確認します[3]。

8。カットを完了します:ロッドが完全に分離されるまで切断を続けます。

9.仕上げ:炭化物ホイールを備えた耐摩耗性ホイールまたはドレメルツールを使用して、切断されたエッジを粉砕して滑らかにします[3]。

安全上の注意

タングステンの炭化物を切るには、怪我を防ぎ、安全な職場環境を確保するために、安全上の注意事項を厳密に遵守する必要があります[3]。

1。個人用保護具(PPE):

- 安全メガネ:空飛ぶ粒子から目を保護するために、常に安全メガネを着用してください[3]。

- 手袋:手袋を使用して、カットや擦り傷から手を保護します[3]。

- ダストマスク:切断中に生成された微粒子の吸入を避けるために、ダストマスクを着用します[3]。

2。セキュアワーク:タングステンカーバイドロッドが、切断中の動きを防ぐために、万力またはクランプでしっかりと固定されていることを確認します[3]。

3。冷却:クーラントシステム(水または特殊な切断液など)を使用して、ツールとワークピースの過熱を防ぎます[3]。

4。換気:換気の良い領域で働いて、危険な粒子の吸入を最小限に抑えます[3]。

5。ツールのメンテナンス:摩耗を防ぎ、最適なパフォーマンスを確保するために、定期的に切削工具を検査および維持します[3]。

6.過熱を避ける:ブレードを定期的に冷却することにより、ツールの過熱を防ぎます[3]。

7.適切な取り扱い:タングステンの炭化物ロッドを慎重に処理して、衝突や骨折を引き起こす可能性がある[3]。

コストに関する考慮事項

タングステンカーバイドの切断コストは、使用される方法、切断のサイズと複雑さ、および必要な機器に依存します[3]。

1。ダイヤモンドソーブレード:ダイヤモンドソーブレードの初期コストは、他の切削工具のコストよりも高くなる可能性がありますが、その寿命と精度は長期的には費用対効果が高くなります[3]。

2。EDMおよびECM:EDMとECMには機器コストが高く、専門的な専門知識が必要であり、より高価なオプションになります[3]。

3.レーザー切断:レーザー切断には、かなりの機器コストが含まれ、アウトソーシングが必要になる場合があり、全体的なコストを増加させる可能性があります[3]。

4。ツールのメンテナンス:最適なパフォーマンスを維持するには、切削工具の定期的なメンテナンスと交換が不可欠です[3]。

5。人件費:炭化物の削減に必要な時間は、使用する方法によって異なる場合があり、人件費に影響を与えます[3]。

結論

プラズマ切断タングステン炭化物は理論的に可能ですが、材料の高い硬度、脆性、融点が高いため、実用的ではありません[3]。ダイヤモンドソーブレード、EDM、ECM、レーザー切断などの代替方法は、より正確で効率的なソリューションを提供します[3]。 Tungsten Carbideで作業する場合、安全上の注意事項に従い、適切なツールと技術を使用して、怪我や物質的損傷のリスクを最小限に抑えながら、望ましい結果を達成することが重要です[3]。

よくある質問

1.通常の金属切断ブレードを使用して、タングステン炭化物を切断できますか?

いいえ、通常の金属切断ブレードは、タングステン炭化物を切断するのに適していません[3]。 Tungsten Carbideの極端な硬度は、標準的なブレードをすぐに摩耗させるか、損傷します。ダイヤモンドは、タングステン炭化物を切断するために刃または炭化物グリットブレードをお勧めします[3]。

2.タングステン炭化物を切るとき、どのタイプのクーラントを使用すればよいですか?

きれいな水または特殊な切断液をクーラントとして使用できます[3]。クーラントの主な目的は、熱を放散し、材料と切削工具の熱ストレスを減らすことです。

3.クーラントなしで炭化物を切断するのは安全ですか?

クーラントなしの乾燥した切断タングステン炭化物は推奨されません[3]。切断中に発生した熱は、切削工具に損傷を与え、材料の熱応力を引き起こし、亀裂と精度の低下につながる可能性があります。常にクーラントを使用して、安全で効率的な切断プロセスを維持します[3]。

4.切断中にタングステン炭化物が割れないようにするにはどうすればよいですか?

切断中にタングステンの炭化物が割れないようにするために、これらのヒントに従ってください[3]:

- バイスまたはクランプでしっかりとロッドを固定します。

- ゆっくりと安定した切断速度を使用します。

- クーラントを連続的に塗り、熱を放散します。

- 過度の力を適用しないでください。

- ダイヤモンドソーブレードなどの適切な切削工具を使用します。

5.切断中に発生した廃棄物をどうすればよいですか?

微粒子や破片など、切断中に生成された廃棄物は、適切に収集して廃棄する必要があります[3]。粒子が吸い込まれないようにダストマスクを着用し、切断後に作業領域を徹底的にきれいにします。産業廃棄物の処分のための地元の規制に従ってください。

引用:

[1] https://www.thefabricator.com/thefabricator/article/plasmacutting/the-life-and-times-of-plasma-cutting

[2] https://www.calnanocorp.com/tungsten-carbide-tooling

[3] https://shop.machinemfg.com/how-to-cut-tungsten-carbide-rods-an-overview/

[4] https://www.shutterstock.com/search/tungsten-carbide

[5] https://www.cnczone.com/forums/cnc-plasma-oxy-fuel-cutting-machines/261594-cnc.html

[6] https://www.shutterstock.com/search/solid-tungsten-carbide

[7] https://www.everlastgenerators.com/forums/showthread.php/2772-plasma-cutting-tungsten

[8] https://www.researchgate.net/figure/photo-of-the-nano-crystalline-binderless-tungsten-carbide-nwc-cutting-inserts_fig1_352568741