Izbornik sadržaja

● Što je volfram karbid?

● Razumijevanje rezanja plazme

● Izazov plazme rezanja volframovog karbida

● Alternativne metode za rezanje volframskog karbida

● Korak po korak vodič za rezanje šipki protiv volfram karbida s lopaticom dijamantske pile

● Sigurnosne mjere opreza

● Troškovi troškova

● Zaključak

● FAQ

>> 1. Mogu li koristiti uobičajenu nož za rezanje metala za rezanje volframovog karbida?

>> 2. Kakvu vrstu rashladne tekućine trebam koristiti prilikom rezanja volframovog karbida?

>> 3. Je li sigurno suho izrezani volfram karbid bez rashladne tekućine?

>> 4. Kako mogu spriječiti pucanje volfram -karbida tijekom rezanja?

>> 5. Što trebam učiniti s otpadnim materijalom generiranim tijekom rezanja?

● Navodi:

Volfram karbid je spoj poznat po svojoj izuzetnoj tvrdoći, otpornosti na habanje i toleranciji na visoku temperaturu, što ga čini ključnim materijalom u različitim industrijskim primjenama [2] [3]. Njegova svojstva čine ga idealnim za rezanje alata, kalupa, matrice i komponenti u zrakoplovnoj i automobilskoj industriji [2] [3]. S druge strane, rezanje plazme je postupak koji koristi plazma luk visoke temperature za rezanje električnih provodljivih materijala [1]. Ovaj članak istražuje izvedivost korištenja rezanja plazme Volfram karbid , uključeni izazovi, alternativne metode i sigurnosna razmatranja.

Što je volfram karbid?

Volfram karbid (WC) je kompozitni materijal izrađen od jednakih dijelova volframa i ugljika [3]. Proizvodi se zagrijavanjem volfram praha s ugljikom pri visokim temperaturama, što rezultira gustim i tvrdim materijalom [3]. Rezultirajući materijal poznat je po izuzetnoj tvrdoći, nadmašen samo dijamantnim i kubičnim bor -nitridom [3]. Volfram karbid se nalazi između 9 i 9,5 na MoHS skali tvrdoće i ima Vickersovu tvrdoću od oko 2600 [3].

Ključna svojstva volframskog karbida:

- Ekstremna tvrdoća: Tvrdoća volfram karbida čini je vrlo otpornom za nošenje, što ga čini idealnim za primjene koje zahtijevaju trajne materijale [3].

- Visoka tališta: s talicom od oko 2870 ° C (5.198 ° F), volfram karbid održava svoj strukturni integritet čak i pri visokim temperaturama [3].

- Termička vodljivost: Volfram karbid ima toplinsku vodljivost od 110 w/m · k, učinkovito raspršivši toplinu [3].

- Niska toplinska ekspanzija: njegov niski koeficijent toplinske ekspanzije od 5,5 µm/m · k osigurava minimalnu promjenu veličine s temperaturnim varijacijama [3].

- Kemijska otpornost: Volfram karbid je vrlo otporan na kemijsku koroziju, posebno iz kiselina [3].

Unatoč svojim korisnim svojstvima, volfram karbid je krhki i može puknuti ili razbiti pod udarcem ili pretjeranim stresom [3]. Stoga, rukovanje i obrada ovog materijala zahtijeva pažljive tehnike [3].

Razumijevanje rezanja plazme

Rezanje plazme je postupak toplinskog rezanja koji koristi mlaz ioniziranog plina (plazma) za prijenos energije na obrađivač [1]. Osnovni postupak rezanja plazme uključuje stvaranje električnog kanala pregrijanog, električno ioniziranog plina [1]. Ta se plazma stvara prolaskom plina, poput komprimiranog zraka, dušika ili argona, kroz usku mlaznicu velikom brzinom, a zatim primjenom električnog luka na plin [1].

Postupak rezanja plazme:

1. Generacija luka: Visokonaponski električni luk pogođen je između elektrode (katoda) i radnog komada (anoda) [1].

2. Formiranje plazme: plin koji prolazi kroz mlaznicu ioniziran je električnim lukom, stvarajući plazmu [1].

3. Uklanjanje materijala: Intenzivna toplina plazme topi metal, a plin visoke brzine puše rastopljeni materijal, stvarajući čist rez [1].

Rezanje plazme učinkovito je za rezanje različitih električno provodljivih materijala, uključujući čelik, nehrđajući čelik, aluminij i bakar [1]. Cijeni se zbog svoje brzine, preciznosti i sposobnosti rezanja kroz materijale različite debljine [1].

Izazov plazme rezanja volframovog karbida

Iako je rezanje plazme prikladno za mnoge metale, rezanje volframovog karbida predstavlja značajne izazove zbog jedinstvenih svojstava materijala [3].

1. Visoka tvrdoća: Ekstremna tvrdoća volfram karbida otežava rastopljenje i uklanjanje lukom u plazmi [3]. Energija potrebna za rezanje takvog tvrdog materijala znatno je veća od one koja je potrebna za konvencionalne metale poput čelika.

2. Brittlernost: Volfram karbid je krhki i sklon pucanju pod toplinskim naponom [3]. Ciklusi brzog grijanja i hlađenja u rezanju plazme mogu izazvati toplinski udar, što dovodi do pukotina i kvara materijala.

3. Visoka tališta: Visoka tališta volfram -karbida (približno 2.870 ° C) zahtijeva izuzetno visok unos energije iz plazma luka [3]. Postizanje i održavanje tako visokih temperatura može biti izazovno i može premašiti mogućnosti standardne opreme za rezanje plazme.

4. Električna vodljivost: Iako je volfram karbid električno vodljiv, njegova je vodljivost niža od one kod mnogih metala koji su obično rezani s plazmom [3]. To može utjecati na stabilnost i učinkovitost luka u plazmi tijekom postupka rezanja.

5. Nošenje alata: Abrazivna priroda volfram -karbida uzrokuje ubrzano trošenje alata za rezanje [3]. To zahtijeva česte zamjene potrošnog materijala, povećavajući operativne troškove.

Alternativne metode za rezanje volframskog karbida

S obzirom na poteškoće u karbidu za rezanje plazme, alternativne metode često se preferiraju za postizanje preciznih i čistih rezova [3].

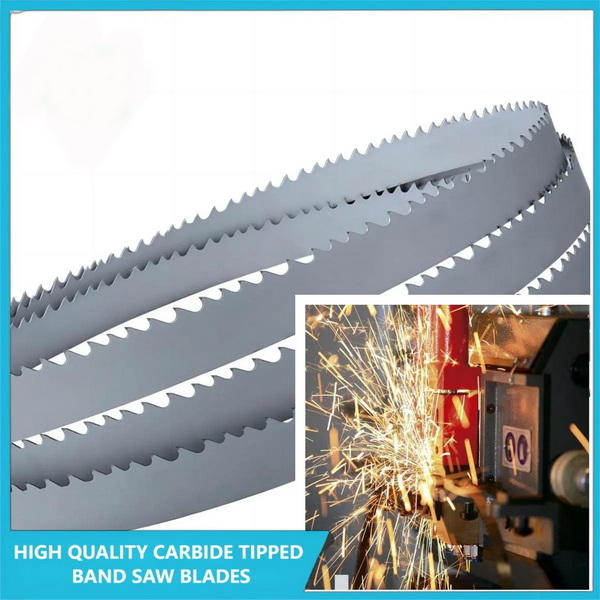

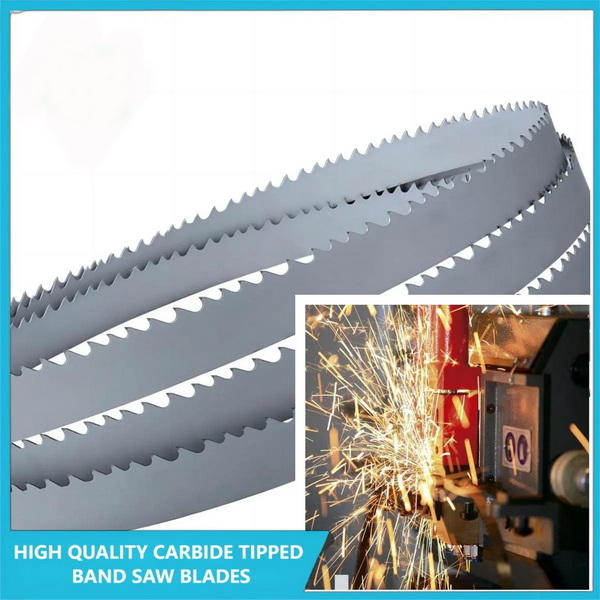

1.Diamond Saw Blades:

Oštrice dijamantnih pila posebno su dizajnirane za rezanje tvrdog i abrazivnih materijala poput volfram karbida [3]. Oštrice su obložene dijamantskim česticama koje pružaju potrebnu tvrdoću da se učinkovito probijaju kroz materijal.

- Proces: Šipka volfram -karbida je čvrsto stegnuta, a lopatica dijamantske pile koristi se za precizne rezove. Hlađenje oštrice rashladnom tekućinom pomaže u smanjenju nakupljanja topline i produljenja života oštrice.

- Prednosti: visoka preciznost, čisti rezovi i relativno niski troškovi.

- Nedostaci: Sporije brzine rezanja u usporedbi s drugim metodama, potencijal za trošenje oštrice.

2.

Karbidni noževi su još jedna opcija za rezanje volframovog karbida, posebno za grube rezove [3]. Ove lopatice imaju čestice karbida ugrađene u remen, pružajući dobru otpornost na abraziju.

- Proces: Slično kao i upotreba lopatica dijamantnih pila, šipka volfram karbida je pričvršćena, a za izradu rezanja koristi se noža karbida.

- Prednosti: Pogodno za grube rezove, mogu se nositi s tvrđim materijalima.

- Nedostaci: manja preciznost u usporedbi s lopaticama dijamanta, potencijala za usitnjavanje.

3. Električna obrada za pražnjenje (EDM):

EDM je netradicionalni postupak obrade koji koristi električne pražnjenja za erodiranje materijala [3]. Izuzetno je učinkovit za rezanje složenih oblika i zamršenih detalja u tvrdim materijalima poput volframovog karbida.

- Proces: Radni komad je potopljen u dielektričnu tekućinu, a elektroda se koristi za stvaranje električnih iskre koje narušavaju materijal.

- Prednosti: visoka preciznost, sposobnost stvaranja složenih oblika, minimalni mehanički stres.

- Nedostaci: brzina sporog rezanja, visoki trošak opreme.

4. Elektrolitička obrada (ECM):

ECM je još jedan netradicionalni postupak obrade koji koristi elektrokemijske reakcije za uklanjanje materijala [3]. To je nekontaktna metoda koja smanjuje rizik od mehaničkog stresa i pucanja.

- Proces: Radni komad se stavlja u elektrolitičku otopinu, a elektroda se koristi za otapanje materijala elektrokemijskim djelovanjem.

- Prednosti: Nekontaktivni postupak, minimalni mehanički stres, pogodan za složene oblike.

- Nedostaci: visoki trošak opreme, zahtijeva specijalizirane elektrolite.

5. Lasersko rezanje:

Lasersko rezanje je nekontaktni toplinski postupak koji koristi fokusirani laserski snop za rastopljenje, sagorijevanje ili isparavanje materijala [3]. Nudi visoku preciznost i pogodan je za stvaranje zamršenih oblika u volframskom karbidu.

- Proces: Laserska zraka visoke snage usmjerena je na šipku volframovog karbida, uzrokujući da se topi ili isparava.

- Prednosti: visoka preciznost, proces bez kontakta, pogodan za zamršene oblike.

- Nedostaci: visoki trošak opreme, potencijal za toplinski stres.

6. Dremel alat s karbidnim kotačem:

Za male ili zamršene zadatke, Dremel alat opremljen karbidnim kotačem može biti učinkovit [3]. Ova je postavka idealna za detaljan rad, poput rezanja malih odjeljaka ili finih podešavanja.

- Proces: Šipka sa volframovim karbidom je pričvršćena, a Dremel alat s karbidnim kotačem koristi se za precizne rezove.

- Prednosti: Pogodno za zadatke male razmjere, pruža dobru kontrolu za precizno rezove.

- Nedostaci: Ograničeni na male dijelove, zahtijeva pažljivo rukovanje kako bi se izbjegle pukotine.

Korak po korak vodič za rezanje šipki protiv volfram karbida s lopaticom dijamantske pile

Korištenje oštrice dijamanta praktična je metoda za rezanje šipki protiv volfram -karbida. Evo detaljnog vodiča:

Materijali i alati:

- Volfram -karbidni štap

- Oštrica dijamantne pile

- Vise ili stezanje

- rashladno sredstvo (npr. Voda ili specijalizirana tekućina za rezanje)

- sigurnosne naočale

- rukavice

- Marker ili pisac

Postupak:

1. Sigurnost prvo: nosite sigurnosne naočale i rukavice kako biste zaštitili od letećih čestica i oštrih rubova [3].

2. Označite područje rezanja: Upotrijebite marker ili pisac kako biste precizno označili područje rezanja na volframovoj karbidnoj šipci [3].

3. Osigurajte šipku: čvrsto pričvrstite šipku volframovog karbida u vilici ili stezaljku kako biste spriječili kretanje tijekom rezanja [3]. Pazite da ne nanesete pretjerani pritisak kako biste izbjegli pucanje materijala.

4. Postavite oštricu dijamantne pile: Ugradite oštricu dijamantne pile na stroj za rezanje, osiguravajući da se pravilno usklađuje i sigurno pričvršćuje.

5. Nanesite rashladno sredstvo: kontinuirano nanesite rashladno sredstvo (voda ili tekućina za rezanje) na područje rezanja kako biste raspršili toplinu i smanjili toplinski napon [3].

6. Počnite rezati: Polako i neprestano počnite rezati označenu liniju, omogućujući lopatici dijamanta da postupno istroši materijal. Izbjegavajte nanošenje prekomjerne sile, što može uzrokovati da se lopatica veže ili materijal pukne.

7. Održavajte hlađenje: osigurajte da područje rezanja ostaje hladno kontinuirano primjenjujući rashladno sredstvo tijekom procesa rezanja [3].

8. Dovršite rez: Nastavite rezati dok se šipka potpuno ne razdvoji.

9. Završetak: Koristite kotače abrazije ili Dremel alat s karbidnim kotačem za mljevenje i zaglađivanje reznih rubova [3].

Sigurnosne mjere opreza

Rezanje volframovog karbida zahtijeva strogo pridržavanje sigurnosnih mjera opreza kako bi se spriječile ozljede i osigurali sigurno radno okruženje [3].

1. Osobna zaštitna oprema (PPE):

- Sigurnosne naočale: Uvijek nosite sigurnosne naočale kako biste zaštitili oči od letećih čestica [3].

- Rukavice: Koristite rukavice kako biste zaštitili ruke od posjekotina i ogrebotina [3].

- Maska za prašinu: Nosite masku za prašinu kako biste izbjegli udisanje sitnih čestica koje se stvaraju tijekom rezanja [3].

2. Sigurni radni komad: Osigurajte da je šipka volfram karbida čvrsto pričvršćena u vilici ili stezaljci kako bi se spriječilo kretanje tijekom rezanja [3].

3. Hlađenje: Upotrijebite sustav rashladne tekućine (npr. Voda ili specijalizirana tekućina za rezanje) kako biste spriječili pregrijavanje alata i radnog komada [3].

4. Ventilacija: Radite u dobro prozračenom području kako biste umanjili udisanje opasnih čestica [3].

5. Održavanje alata: redovito pregledajte i održavajte alate za rezanje kako biste spriječili habanje i osigurali optimalne performanse [3].

6. Izbjegavajte pregrijavanje: spriječiti pregrijavanje alata povremeno hlađenje oštrice [3].

7. Pravilno rukovanje: Pažljivo obradite šipke volfram karbida kako biste izbjegli da ih ispuštaju ili podvrgavaju utjecaju, što može uzrokovati pukotine ili lomove [3].

Troškovi troškova

Troškovi rezanja volframovog karbida ovise o korištenoj metodi, veličini i složenosti rezanja i potrebna oprema [3].

1. Dijamantne lopatice: Početni troškovi lopatica dijamanta mogu biti veći od troškova ostalih alata za rezanje, ali njihova dugoročna i preciznost mogu ih dugoročno učiniti isplativim [3].

2. EDM i ECM: EDM i ECM imaju visoke troškove opreme i zahtijevaju specijaliziranu stručnost, čineći ih skupljim opcijama [3].

3. Lasersko rezanje: Lasersko rezanje također uključuje značajne troškove opreme i može zahtijevati outsourcing, što može povećati ukupne troškove [3].

4. Održavanje alata: Redovito održavanje i zamjena alata za rezanje ključne su za održavanje optimalnih performansi [3].

5. Troškovi rada: Vrijeme potrebno za smanjenje volframovog karbida može se razlikovati ovisno o korištenoj metodi, što utječe na troškove rada [3].

Zaključak

Iako je volfram -karbid za rezanje plazme teoretski moguće, nije praktičan zbog visoke tvrdoće, krhkosti i visoke tališta materijala [3]. Alternativne metode kao što su dijamantne pile, EDM, ECM i lasersko rezanje nude preciznija i učinkovitija rješenja [3]. Kada radite s volfram -karbidom, ključno je slijediti sigurnosne mjere opreza i koristiti odgovarajuće alate i tehnike kako bi se postigli željeni rezultati, istovremeno minimizirajući rizik od ozljeda i materijalnih oštećenja [3].

FAQ

1. Mogu li koristiti uobičajenu nož za rezanje metala za rezanje volframovog karbida?

Ne, redovni metalni rezanje nije prikladno za rezanje volframovog karbida [3]. Ekstremna tvrdoća volfram karbida brzo će se istrošiti ili oštetiti standardne noževe. Oštrice dijamantnih pila ili lopatice ugljika preporučuju se za rezanje volframovog karbida [3].

2. Kakvu vrstu rashladne tekućine trebam koristiti prilikom rezanja volframovog karbida?

Možete koristiti čistu vodu ili specijaliziranu tekućinu za rezanje kao rashladno sredstvo [3]. Primarna svrha rashladne tekućine je raspršivanje topline i smanjiti toplinski napon na materijalu i alat za rezanje.

3. Je li sigurno suho izrezani volfram karbid bez rashladne tekućine?

Ne preporučuje se suho rezanje volfram -karbida bez rashladne tekućine [3]. Toplina nastala tijekom rezanja može oštetiti alat za rezanje i inducirati toplinski napon u materijalu, što dovodi do pukotina i smanjene preciznosti. Uvijek koristite rashladno sredstvo za održavanje sigurnog i učinkovitog postupka rezanja [3].

4. Kako mogu spriječiti pucanje volfram -karbida tijekom rezanja?

Da biste spriječili pucanje volfram -karbida tijekom rezanja, slijedite ove savjete [3]:

- Čvrsto pričvrstite šipku u vili ili stezaljku.

- Koristite sporu i stalnu brzinu rezanja.

- Nanesite rashladno sredstvo kontinuirano na rasipanje topline.

- Izbjegavajte primjenu prekomjerne sile.

- Koristite odgovarajuće alate za rezanje, poput lopatica dijamantnih pila.

5. Što trebam učiniti s otpadnim materijalom generiranim tijekom rezanja?

Otpadni materijal nastao tijekom rezanja, poput sitnih čestica i krhotina, treba prikupiti i pravilno odlagati [3]. Nosite masku za prašinu kako biste izbjegli udisanje čestica i temeljito očistite radno područje nakon rezanja. Slijedite lokalne propise za odlaganje industrijskog otpada.

Navodi:

[1] https://www.thefabricator.com/thefabricator/article/plasmacutting/the-life-and-times-of-plasma-cutting

[2] https://www.calnanocorp.com/tungsten-carbide-tooling

[3] https://shop.machinemfg.com/how-to-cut-tungsten-carbide-rods-an-overview/

[4] https://www.shutterstock.com/search/tungsten-carbide

[5] https://www.cnczone.com/forums/cnc-plasma-oxy-fuel-cutting-machines/261594-cnc.html

[6] https://www.shutterstock.com/search/solid-tungsten-carbide

[7] https://www.everlastgenerators.com/forums/showthread.php/2772-Fasma-Cutting-tungsten

[8] https://www.researchgate.net/figure/photo-of-the-nano-crystalline-binderless-tungsten-carbide-nwc-cutting-inserts_fig1_352568741