Tartalommenü

● Mi a volfrám -karbid?

● A plazmavágás megértése

● A Plazmavágás kihívása volfrám -karbid

● Alternatív módszerek a volfrám -karbid vágására

● Lépésről lépésre történő útmutató a volfrám-karbid rudak vágásához gyémánt fűrészpengével

● Biztonsági óvintézkedések

● Költség megfontolások

● Következtetés

● GYIK

>> 1. Használhatok egy szokásos fémvágó pengét a volfrám -karbid vágására?

>> 2. Milyen típusú hűtőfolyadékot kell használnom a volfrám -karbid vágásakor?

>> 3. Biztonságos -e hűtőfolyadék nélkül szárítani a volfrám -karbidot?

>> 4. Hogyan akadályozhatom meg a volfrám -karbid repedését a vágás során?

>> 5. Mit tegyek a vágás során keletkező hulladékkal?

● Idézetek:

A volfrám-karbid egy olyan vegyület, amely kivételes keménységéről, kopásállóságáról és magas hőmérsékleti toleranciájáról híres, és ez kritikus anyaggá teszi a különféle ipari alkalmazásokban [2] [3]. Tulajdonságai ideálissá teszik a vágószerszámokat, formákat, meghalást és alkatrészeket az űr- és autóiparban [2] [3]. A plazmavágás viszont egy olyan folyamat, amely egy magas hőmérsékletű plazma ívet használ az elektromos vezetőképes anyagok átvágására [1]. Ez a cikk feltárja a plazmavágás használatának megvalósíthatóságát Tungsten karbid , a kihívások, az alternatív módszerek és a biztonsági megfontolások.

Mi a volfrám -karbid?

A volfrám -karbid (WC) egy kompozit anyag, amely egyenlő része a volfrámból és a szénből [3]. Ezt úgy állítják elő, hogy magas hőmérsékleten fűtik a széntartalmú széntartalmat, sűrű és kemény anyagot eredményezve [3]. A kapott anyag kivételes keménységéről ismert, amelyet csak gyémánt és köbös bór -nitrid meghalad [3]. A volfrám -karbid 9 és 9,5 között van a Mohs keménységi skálán, és a Vickers keménysége körülbelül 2600 [3].

A volfrám -karbid legfontosabb tulajdonságai:

- Szélsőséges keménység: A Tungfen Carbide keménysége nagyon ellenálló a kopáshoz, ideális ezáltal tartós anyagokat igénylő alkalmazásokhoz [3].

- Magas olvadási pont: körülbelül 2870 ° C (5 198 ° F) olvadásponttal a Tungsten Carbide is fenntartja szerkezeti integritását még magas hőmérsékleten is [3].

- Hővezető képesség: A volfrám -karbid hővezető képessége 110 W/m · K, hatékonyan eloszlatva a hőt [3].

- Alacsony termikus tágulás: Az alacsony, 5,5 μm/m · K hőtágulási együtthatója biztosítja a minimális méretváltozást a hőmérsékleti variációkkal [3].

- Kémiai ellenállás: A volfrám -karbid nagyon ellenálló a kémiai korrózióval szemben, különösen a savakból [3].

Hasznos tulajdonságai ellenére a volfrám -karbid törékeny, és ütés vagy túlzott stressz alatt repedhet vagy összetörhet [3]. Ezért az anyag kezelése és megmunkálása gondos technikákat igényel [3].

A plazmavágás megértése

A plazmavágás egy termikus vágási folyamat, amely nagy sebességű ionizált gáz (plazma) nagysebességű sugárhajtót használ az energia átadására a munkadarabra [1]. Az alapvető plazmavágási folyamat magában foglalja a túlhevített, elektromos ionizált gáz elektromos csatornájának létrehozását [1]. Ezt a plazmát egy gáz, például sűrített levegő, nitrogén vagy argon átadásával generálják egy keskeny fúvókán, nagy sebességgel, majd elektromos ív felhordása a gázra [1].

A plazmavágási folyamat:

1. ARC generáció: Nagyfeszültségű elektromos ívet ütünk egy elektród (katód) és a munkadarab (anód) között [1].

2. Plazma képződése: A fúvókán áthaladó gáz az elektromos ív ionizálja, amely plazmát hoz létre [1].

3. anyag eltávolítása: A plazma intenzív hője megolvasztja a fémet, és a nagy sebességű gázsugaras fúj az olvadt anyagot, tiszta vágást eredményezve [1].

A plazmavágás hatékonyan csökkenti a különféle elektromos vezetőképes anyagok, beleértve acél, rozsdamentes acél, alumínium és réz vágását [1]. A sebesség, pontosság és a változó vastagságú anyagok átvágásának képessége alapján értékelik [1].

A Plazmavágás kihívása volfrám -karbid

Míg a plazmavágás sok fémhez alkalmas, a volfrám -karbid vágása jelentős kihívásokat jelent az anyag egyedi tulajdonságai miatt [3].

1. Nagy keménység: A karbid szélsőséges keménysége megnehezíti az olvadást és az eltávolítást egy plazma ív segítségével [3]. Az ilyen kemény anyag átvágásához szükséges energia lényegesen magasabb, mint a hagyományos fémek, például acélhoz szükséges.

2. Brititás: A volfrám -karbid törékeny és hajlamos a repedésre termikus stressz alatt [3]. A plazmavágás gyors fűtési és hűtési ciklusai termikus sokkot okozhatnak, és repedésekhez és anyagi meghibásodásokhoz vezetnek.

3. Magas olvadáspont: A volfrám -karbid magas olvadási pontja (kb. 2870 ° C) rendkívül nagy energiát igényel a plazma ívből [3]. Az ilyen magas hőmérsékletek elérése és fenntartása kihívást jelenthet, és meghaladhatja a szokásos plazmavágó berendezések képességeit.

4. Elektromos vezetőképesség: Míg a volfrám -karbid elektromosan vezetőképes, vezetőképessége alacsonyabb, mint a plazmával általában vágott sok fémé [3]. Ez befolyásolhatja a plazma ív stabilitását és hatékonyságát a vágási folyamat során.

5. Szerszám kopása: A volfrám -karbid csiszoló jellege gyorsított kopást okoz a vágószerszámoknál [3]. Ez szükségessé teszi a fogyóeszközök gyakori cseréjét, a növekvő működési költségeket.

Alternatív módszerek a volfrám -karbid vágására

Tekintettel a plazmavágó volfrám -karbid nehézségeire, az alternatív módszereket gyakran részesítik előnyben a pontos és tiszta vágások elérése érdekében [3].

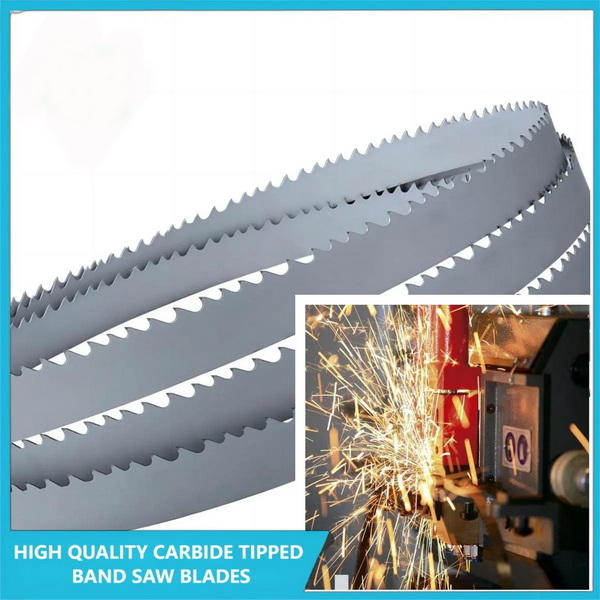

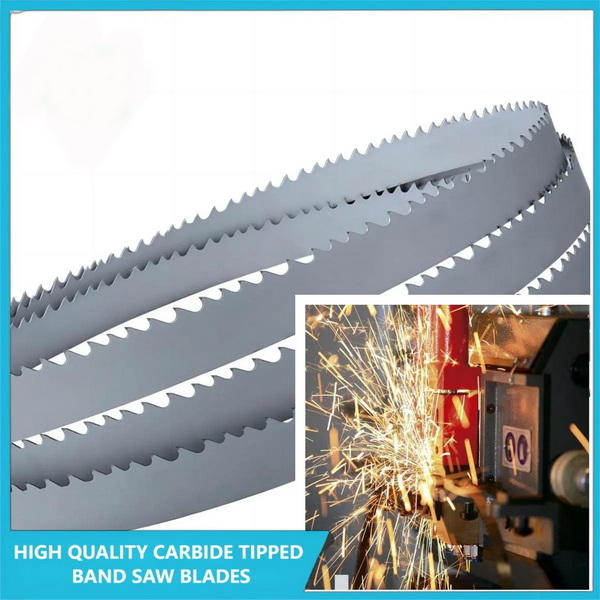

1.Diamond fűrészpengék:

A gyémánt fűrészpengéket kifejezetten kemény és csiszoló anyagok, például volfrám -karbid vágására tervezték [3]. A pengéket gyémánt részecskékkel borítják, amelyek biztosítják a szükséges keménységet az anyag hatékony átvágásához.

- Folyamat: A volfrám -karbidrúd biztonságosan rögzítve van, és a gyémántfűrész pengét a pontos vágások elvégzésére használják. A penge hűtőfolyadékkal történő hűtése csökkenti a hőfelhasználást és a penge életének meghosszabbítását.

- Előnyök: nagy pontosságú, tiszta vágások és viszonylag alacsony költségek.

- Hátrányok: lassabb vágási sebesség más módszerekhez képest, a penge kopásának potenciálja.

2. Karbides szemcsés pengék:

A karbid -szemcsék pengék egy másik lehetőség a volfrám -karbid vágására, különösen a durva vágások esetén [3]. Ezeknek a pengéknek a vágóélbe ágyazott karbid -részecskék vannak beágyazva, jó kopásállóságot biztosítva.

- Folyamat: Hasonlóan a gyémánt fűrészpengék használatához, a volfrám -karbidrúd rögzítve van, és a karbid -csiszolt pengét használják a vágás elvégzéséhez.

- Előnyök: A durva vágásokhoz alkalmas, képes kezelni a keményebb anyagokat.

- Hátrányok: alacsonyabb pontosság a gyémánt fűrészpengékhez képest, a forgácsolás potenciálja.

3. Elektromos kisülési megmunkálás (EDM):

Az EDM egy nem hagyományos megmunkálási folyamat, amely elektromos kisüléseket használ az anyag rontására [3]. Nagyon hatékony az összetett formák és a bonyolult részletek vágására olyan kemény anyagokban, mint a volfrám -karbid.

- Folyamat: A munkadarabot egy dielektromos folyadékba merítik, és egy elektródot használnak az anyagot rontó elektromos szikrák előállításához.

- Előnyök: Nagy pontosság, komplex formák létrehozásának képessége, minimális mechanikai feszültség.

- Hátrányok: lassú vágási sebesség, magas berendezések költsége.

4. Elektrolit megmunkálás (ECM):

Az ECM egy másik nem hagyományos megmunkálási folyamat, amely elektrokémiai reakciókat használ az anyag eltávolításához [3]. Ez egy nem érintkezési módszer, amely csökkenti a mechanikai stressz és a repedés kockázatát.

- Folyamat: A munkadarabot elektrolitikus oldatba helyezik, és egy elektródot használnak az anyag feloldásához elektrokémiai hatás útján.

- Előnyök: Nem érintkezési folyamat, minimális mechanikai feszültség, komplex formákhoz alkalmas.

- Hátrányok: A magas berendezések költségei speciális elektrolitokat igényelnek.

5. lézervágás:

A lézercsökkentés egy nem érintkezési hőforgalom, amely fókuszált lézernyalábot használ az anyag megolvadására, égésére vagy elpárologtatására [3]. Nagy pontosságot kínál, és alkalmas bonyolult formák létrehozására a volfrám -karbidban.

- Folyamat: A nagy teljesítményű lézernyalábot a volfrám-karbidrúdra irányítják, ami azt okozza, hogy megolvad vagy párolog.

- Előnyök: Nagy pontosságú, érintkezés nélküli folyamat, bonyolult formákhoz alkalmas.

- Hátrányok: magas berendezések költségei, a termikus stressz lehetősége.

6. Dremel szerszám karbidkerékkel:

Kisméretű vagy bonyolult feladatokhoz egy karbidkerékkel felszerelt DREMEL szerszám hatékony lehet [3]. Ez a beállítás ideális a részletes munkához, például a kis szakaszok vágásához vagy a finom beállítások elvégzéséhez.

- Folyamat: A volfrám -karbidrúd rögzítve van, és a DREMEL szerszámot karbidkerékkel használják a pontos vágások elvégzéséhez.

- Előnyök: A kis léptékű feladatokhoz alkalmas, jó ellenőrzést biztosít a precíziós vágásokhoz.

- Hátrányok: A kis szakaszokra korlátozva, gondos kezelést igényel a repedések elkerülése érdekében.

Lépésről lépésre történő útmutató a volfrám-karbid rudak vágásához gyémánt fűrészpengével

A gyémánt fűrészpenge használata gyakorlati módszer a volfrám -karbid rudak vágására. Itt van egy lépésről lépésre történő útmutató:

Anyagok és szerszámok:

- Tungsten karbid rúd

- Gyémánt fűrészpenge

- Vise vagy bilincs

- Hűtőfolyadék (pl. Víz vagy speciális vágófolyadék)

- Biztonsági szemüveg

- Kesztyű

- jelölő vagy írástudó

Eljárás:

1. Biztonság Először: Viseljen biztonsági szemüveget és kesztyűt, hogy megvédje a repülő részecskéket és az éles éleket [3].

2. Jelölje meg a vágási területet: használjon egy jelölőt vagy írástudót, hogy pontosan jelölje a vágóhelyet a volfrám -karbidrúdon [3].

3. Rögzítse a rúdot: Szilárdan rögzítse a volfrám -karbid rudat egy vise -ben vagy bilincsben, hogy megakadályozza a mozgást a vágás során [3]. Vigyázzon, ne gyakoroljon túlzott nyomást az anyag repedésének elkerülése érdekében.

4. szerelje fel a gyémánt fűrészpengét: Szerelje be a gyémánt fűrészpengét a vágógépre, biztosítva, hogy megfelelően igazítsák és biztonságosan rögzítsék.

5. Használjon hűtőfolyadékot: Folyamatosan vigye fel a hűtőfolyadékot (vizet vagy a vágófolyadékot) a vágási területre a hő eloszlatása és a termikus feszültség csökkentése érdekében [3].

6. Kezdje el a vágást: Lassan és folyamatosan kezdje el vágni a jelölt vonal mentén, lehetővé téve a gyémánt fűrészpenge számára, hogy fokozatosan elhasználja az anyagot. Kerülje a túlzott erő alkalmazását, ami a penge kötését vagy az anyag repedését okozhatja.

7. Fenntartja a hűtést: Ellenőrizze, hogy a vágási terület hűvös marad, ha a hűtőfolyadékot folyamatosan felhordja a vágási folyamat során [3].

8. Töltse ki a vágást: Folytassa a vágást, amíg a rúd teljesen el van választva.

9. Befejezés: Használjon kopáskerekeket vagy egy karbidkerékkel ellátott Dremel szerszámot, hogy őrölje és simítsa a vágott széleket [3].

Biztonsági óvintézkedések

A volfrám -karbid vágásához szigorúan betartja a biztonsági óvintézkedéseket a sérülések megelőzése és a biztonságos munkakörnyezet biztosítása érdekében [3].

1. Személyi védőfelszerelés (PPE):

- Biztonsági szemüveg: Mindig viseljen biztonsági szemüveget, hogy megvédje a szemét a repülő részecskéktől [3].

- Kesztyű: Használjon kesztyűt, hogy megvédje a kezét a vágásoktól és a kopásoktól [3].

- Pormaszk: Viseljen pormaszkot, hogy elkerülje a vágás során előállított finom részecskék belélegzését [3].

2. Biztonságos munkadarab: Győződjön meg arról, hogy a volfrám -karbidrudat szilárdan rögzítik egy vise -ben vagy bilincsben, hogy megakadályozzák a mozgást a vágás során [3].

3. Hűtés: Használjon hűtőfolyadék -rendszert (pl. Víz vagy speciális vágófolyadék) a szerszámok és a munkadarabok túlmelegedésének megakadályozására [3].

4. szellőzés: Dolgozzon egy jól szellőző területen, hogy minimalizálja a veszélyes részecskék belélegzését [3].

5. Szerszámkarbantartás: Rendszeresen ellenőrizze és karbantartja a vágószerszámokat a kopás megakadályozása és az optimális teljesítmény biztosítása érdekében [3].

6. Kerülje el a túlmelegedést: A penge rendszeres hűtésével elkerülje a szerszámok túlmelegedését [3].

7. Megfelelő kezelés: Óvatosan kezelje a volfrám -karbid rudakat, hogy elkerülje azokat, hogy eldobják vagy kitörjenek, ami repedéseket vagy töréseket okozhat [3].

Költség megfontolások

A volfrám -karbid vágásának költsége az alkalmazott módszertől, a vágás méretétől és összetettségétől és a szükséges berendezésektől függ [3].

1. gyémánt fűrészpengék: A gyémánt fűrészpengék kezdeti költsége magasabb lehet, mint más vágószerszámoknál, de hosszú élettartamuk és pontosságuk hosszú távon költséghatékonyvá teheti őket [3].

2. EDM és ECM: Az EDM és az ECM magas berendezések költségeivel rendelkezik, és speciális szakértelmet igényel, így drágább lehetőségeket kínálnak [3].

3. lézercsökkentés: A lézercsökkentés jelentős berendezések költségeit is magában foglalja, és kiszervezést igényelhet, amely növelheti az általános költségeket [3].

4. Szerszám karbantartása: A vágószerszámok rendszeres karbantartása és cseréje elengedhetetlen az optimális teljesítmény fenntartásához [3].

5. Munkaügyi költségek: A volfrám -karbid csökkentéséhez szükséges idő az alkalmazott módszertől függően változhat, befolyásolva a munkaerőköltségeket [3].

Következtetés

Míg a plazmavágás a karbid volfrám -vágása elméletileg lehetséges, ez nem praktikus az anyag nagy keménysége, törékenysége és magas olvadáspontja miatt [3]. Az olyan alternatív módszerek, mint a gyémánt fűrészpengék, az EDM, az ECM és a lézervágás, pontosabb és hatékonyabb megoldásokat kínálnak [3]. A volfrám -karbiddal való együttműködés során elengedhetetlen a biztonsági óvintézkedések követése, valamint a megfelelő eszközök és technikák felhasználása a kívánt eredmények eléréséhez, miközben minimalizálja a sérülések és az anyagkárosodások kockázatát [3].

GYIK

1. Használhatok egy szokásos fémvágó pengét a volfrám -karbid vágására?

Nem, a szokásos fémvágó pengék nem alkalmasak a volfrám -karbid vágására [3]. A Tungsten Carbide szélsőséges keménysége gyorsan elhasználódik vagy károsítja a standard pengéket. A varbid vágásához gyémánt fűrészpengék vagy karbid -szemcsék pengék ajánlottak [3].

2. Milyen típusú hűtőfolyadékot kell használnom a volfrám -karbid vágásakor?

Használhat tiszta vizet vagy speciális vágófolyadékot hűtőfolyadékként [3]. A hűtőfolyadék elsődleges célja a hő eloszlatása, valamint az anyag és a vágószerszám hőstresszének csökkentése.

3. Biztonságos -e hűtőfolyadék nélkül szárítani a volfrám -karbidot?

Nem javasolt, hogy a száraz vágású volfrám -karbid nem javasolt [3]. A vágás során előállított hő károsíthatja a vágószerszámot, és termikus feszültséget indukálhat az anyagban, ami repedésekhez és csökkent pontossághoz vezethet. Mindig használjon hűtőfolyadékot a biztonságos és hatékony vágási folyamat fenntartásához [3].

4. Hogyan akadályozhatom meg a volfrám -karbid repedését a vágás során?

Annak megakadályozása érdekében, hogy a volfrám -karbid a vágás során repedjen, kövesse ezeket a tippeket [3]:

- Rögzítse a rúdot szilárdan egy vise -ben vagy bilincsben.

- Használjon lassú és állandó vágási sebességet.

- A hő eloszlásához folyamatosan vigye fel a hűtőfolyadékot.

- Kerülje el a túlzott erő alkalmazását.

- Használjon megfelelő vágószerszámokat, például a gyémánt fűrészpengéket.

5. Mit tegyek a vágás során keletkező hulladékkal?

A vágás során előállított hulladékokat, például a finom részecskéket és a törmeléket, megfelelően kell összegyűjteni és ártalmatlanítani kell [3]. Viseljen pormaszkot, hogy elkerülje a részecskék belélegezését, és vágás után alaposan tisztítsa meg a munkaterületet. Kövesse az ipari hulladék ártalmatlanítására vonatkozó helyi szabályokat.

Idézetek:

[1] https://www.thefabricator.com/thefabricator/article/plascutting/the-life-and-times-of-plasma-cutting

[2] https://www.calnanocorp.com/tungsten-carbide-tooling

[3] https://shop.machinemfg.com/how-to-cut-tungsten-carbide-rods-an-overview/

[4] https://www.shutterstock.com/search/tungsten-carbide

[5] https://www.cnczone.com/forums/cnc-plasma-oxy-fuel-cutting-machines/261594-cnc.html

[6] https://www.shutterstock.com/search/solid-tungsten-carbide

[7] https://www.everlastgenerators.com/forums/showthread.php/2772-plasma-cutting-tungsten

[8] https://www.researchgate.net/figure/photo-of-the-nano-crystalline- kötő- és-tungsten-carbide-nwc-cutting-serts_fig1_352568741