منوی محتوا

● کاربید تنگستن چیست؟

● درک برش پلاسما

● چالش برش پلاسما کاربید تنگستن

● روشهای جایگزین برای برش کاربید تنگستن

● راهنمای گام به گام برای برش میله های کاربید تنگستن با تیغه اره الماس

● اقدامات احتیاطی

● ملاحظات هزینه

● پایان

● پرسش

>> 1. آیا می توانم از تیغه برش فلزی معمولی برای برش کاربید تنگستن استفاده کنم؟

>> 2. هنگام برش کاربید تنگستن از چه نوع خنک کننده ای باید استفاده کنم؟

>> 3. آیا خشک شدن کاربید تنگستن بدون خنک کننده بی خطر است؟

>> 4. چگونه می توانم از ترک خوردگی تنگستن در هنگام برش جلوگیری کنم؟

>> 5. با مواد زاید تولید شده در هنگام برش چه کاری باید انجام دهم؟

● استنادها:

کاربید تنگستن به دلیل سختی استثنایی ، مقاومت در برابر سایش و تحمل درجه حرارت بالا ، کاملاً مشهور است و آن را به یک ماده مهم در کاربردهای مختلف صنعتی تبدیل می کند [2] [3]. خواص آن باعث می شود تا ابزارها ، قالب ها ، مستهاغ و اجزای موجود در صنایع هوافضا و خودرو ایده آل باشد [2] [3]. از طرف دیگر ، برش پلاسما فرآیندی است که از یک قوس پلاسما با دمای بالا استفاده می کند تا از طریق مواد رسانا برقی برش دهد [1]. در این مقاله به بررسی امکان استفاده از برش پلاسما می پردازیم کاربید تنگستن ، چالش های درگیر ، روشهای جایگزین و ملاحظات ایمنی.

کاربید تنگستن چیست؟

کاربید تنگستن (WC) یک ماده کامپوزیت است که از قسمت های مساوی تنگستن و کربن ساخته شده است [3]. این ماده با گرم کردن پودر تنگستن با کربن در دماهای بالا تولید می شود و در نتیجه یک ماده متراکم و سخت ایجاد می شود [3]. ماده حاصل به دلیل سختی استثنایی آن شناخته شده است ، که فقط با الماس و نیترید بور مکعب فراتر رفته است [3]. کاربید تنگستن در مقیاس سختی Mohs بین 9 تا 9.5 قرار دارد و سختی ویکرز تقریباً 2600 دارد [3].

خواص اصلی کاربید تنگستن:

- سختی شدید: سختی کاربید تنگستن باعث می شود که در برابر سایش بسیار مقاوم باشد و آن را برای کاربردهایی که به مواد بادوام نیاز دارند ایده آل می کند [3].

- نقطه ذوب بالا: با نقطه ذوب تقریباً 2،870 درجه سانتیگراد (5،198 درجه فارنهایت) ، کاربید تنگستن یکپارچگی ساختاری خود را حتی در دماهای بالا حفظ می کند [3].

- هدایت حرارتی: کاربید تنگستن دارای هدایت حرارتی 110 W/m · K است که به طور مؤثر گرما را از بین می برد [3].

- انبساط حرارتی کم: ضریب انبساط حرارتی کم آن از 5.5 میکرومتر در متر · K تغییرات حداقل اندازه را با تغییرات دما تضمین می کند [3].

- مقاومت شیمیایی: کاربید تنگستن در برابر خوردگی شیمیایی ، به ویژه از اسیدها بسیار مقاوم است [3].

علیرغم خواص مفید آن ، کاربید تنگستن شکننده است و می تواند تحت تأثیر یا استرس بیش از حد خرد یا خرد شود [3]. بنابراین ، استفاده و ماشینکاری این ماده نیاز به تکنیک های دقیق دارد [3].

درک برش پلاسما

برش پلاسما یک فرآیند برش حرارتی است که از یک جت با سرعت بالا از گاز یونیزه شده (پلاسما) برای انتقال انرژی به قطعه کار استفاده می کند [1]. فرآیند اصلی برش پلاسما شامل ایجاد یک کانال الکتریکی از گاز یونیزه شده فوق گرم و الکتریکی است [1]. این پلاسما با عبور از گاز مانند هوای فشرده شده ، نیتروژن یا آرگون از طریق یک نازل باریک با سرعت بالا و سپس استفاده از یک قوس الکتریکی روی گاز تولید می شود [1].

روند برش پلاسما:

1. تولید قوس: یک قوس الکتریکی با ولتاژ بالا بین یک الکترود (کاتد) و قطعه کار (آند) زده می شود [1].

2. تشکیل پلاسما: گاز عبور از نازل توسط قوس الکتریکی یونیزه می شود و پلاسما را ایجاد می کند [1].

3. حذف مواد: گرمای شدید پلاسما فلز را ذوب می کند ، و جت گاز با سرعت بالا مواد مذاب را از بین می برد و یک برش تمیز ایجاد می کند [1].

برش پلاسما برای برش مواد مختلف رسانا از جمله فولاد ، فولاد ضد زنگ ، آلومینیوم و مس مؤثر است [1]. این به دلیل سرعت ، دقت و توانایی برش از طریق مواد با ضخامت های مختلف ارزش دارد [1].

چالش برش پلاسما کاربید تنگستن

در حالی که برش پلاسما برای بسیاری از فلزات مناسب است ، برش کاربید تنگستن به دلیل خاصیت منحصر به فرد مواد ، چالش های قابل توجهی را ایجاد می کند [3].

1. سختی زیاد: سختی شدید کاربید تنگستن باعث می شود ذوب و حذف با قوس پلاسما [3]. انرژی مورد نیاز برای کاهش چنین مواد سخت از نظر قابل ملاحظه ای بالاتر از حد مورد نیاز فلزات معمولی مانند فولاد است.

2. شکنندگی: کاربید تنگستن شکننده و مستعد ترک خوردگی تحت استرس حرارتی است [3]. چرخه گرمایش و سرمایش سریع در برش پلاسما می تواند باعث ایجاد شوک حرارتی شود و منجر به ترک و خرابی مواد شود.

نقطه ذوب بالا: نقطه ذوب بالای کاربید تنگستن (تقریباً 2،870 درجه سانتیگراد) نیاز به ورودی انرژی بسیار بالایی از قوس پلاسما دارد [3]. دستیابی و حفظ چنین درجه حرارت بالا می تواند چالش برانگیز باشد و ممکن است از توانایی تجهیزات استاندارد برش پلاسما فراتر رود.

4. هدایت الکتریکی: در حالی که کاربید تنگستن از نظر الکتریکی رسانا است ، هدایت آن پایین تر از بسیاری از فلزات است که معمولاً با پلاسما بریده شده است [3]. این می تواند بر پایداری و کارآیی قوس پلاسما در طی فرآیند برش تأثیر بگذارد.

5. سایش ابزار: ماهیت ساینده کاربید تنگستن باعث سایش و پارگی شتاب در ابزارهای برش می شود [3]. این امر نیاز به جایگزینی مکرر مواد مصرفی ، افزایش هزینه های عملیاتی دارد.

روشهای جایگزین برای برش کاربید تنگستن

با توجه به مشکلات در برش کاربید تنگستن پلاسما ، روشهای جایگزین اغلب برای دستیابی به برش های دقیق و تمیز ترجیح داده می شوند [3].

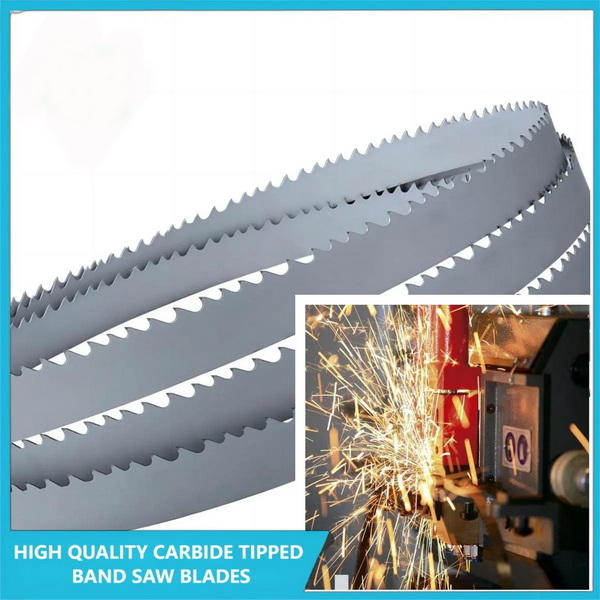

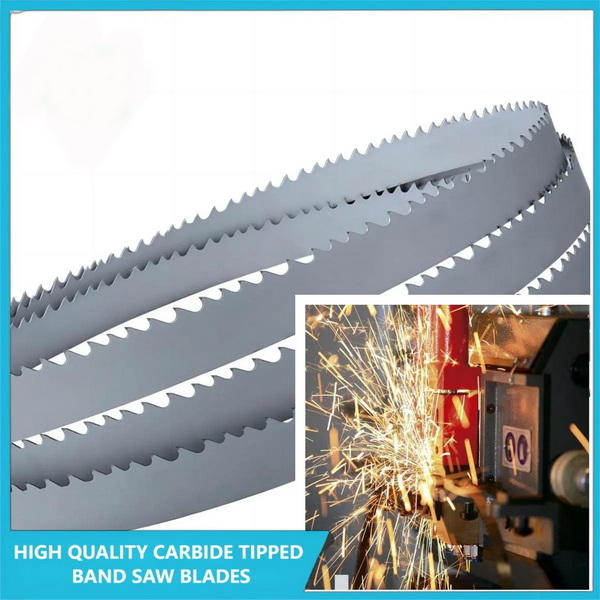

1. تیغه های اره ای Diamond:

تیغه های اره الماس به طور خاص برای برش مواد سخت و ساینده مانند کاربید تنگستن طراحی شده اند [3]. تیغه ها با ذرات الماس پوشانده شده اند که سختی لازم را برای برش دادن مواد به طور مؤثر فراهم می کند.

- فرآیند: میله کاربید تنگستن به طور ایمن بسته می شود و از تیغه اره الماس برای برش های دقیق استفاده می شود. خنک کردن تیغه با خنک کننده به کاهش گرما و افزایش عمر تیغه کمک می کند.

- مزایا: دقت بالا ، کاهش تمیز و هزینه نسبتاً کم.

- معایب: سرعت برش کندتر در مقایسه با سایر روشها ، پتانسیل سایش تیغه.

2. تیغه های کاربید:

تیغه های گریت کاربید گزینه دیگری برای برش کاربید تنگستن ، به ویژه برای برش های خشن است [3]. این تیغه ها دارای ذرات کاربید هستند که در لبه برش تعبیه شده اند و مقاومت در برابر سایش خوبی دارند.

- فرآیند: مشابه استفاده از تیغه های اره الماس ، میله کاربید تنگستن ایمن است و از تیغه رنده کاربید برای برش استفاده می شود.

- مزایا: مناسب برای برش های خشن ، می تواند مواد سخت تر را کنترل کند.

- معایب: دقت پایین تر در مقایسه با تیغه های اره الماس ، پتانسیل تراش.

3. ماشینکاری تخلیه الکتریکی (EDM):

EDM یک فرآیند ماشینکاری غیر سنتی است که از تخلیه های الکتریکی برای از بین بردن مواد استفاده می کند [3]. برای برش اشکال پیچیده و جزئیات پیچیده در مواد سخت مانند کاربید تنگستن بسیار مؤثر است.

- فرآیند: قطعه کار در یک مایع دی الکتریک غوطه ور می شود و از الکترود برای تولید جرقه های الکتریکی که مواد را از بین می برد ، استفاده می شود.

- مزایا: دقت بالا ، توانایی ایجاد اشکال پیچیده ، استرس مکانیکی حداقل.

- معایب: سرعت برش آهسته ، هزینه تجهیزات بالا.

4. ماشینکاری الکترولیتی (ECM):

ECM یکی دیگر از فرآیندهای ماشینکاری غیر سنتی است که از واکنشهای الکتروشیمیایی برای حذف مواد استفاده می کند [3]. این یک روش بدون تماس است که خطر استرس مکانیکی و ترک خوردگی را کاهش می دهد.

- فرآیند: قطعه کار در یک محلول الکترولیتی قرار می گیرد و از الکترود برای حل مواد از طریق عمل الکتروشیمیایی استفاده می شود.

- مزایا: فرآیند غیر تماسی ، استرس مکانیکی حداقل ، مناسب برای شکل های پیچیده.

- معایب: هزینه تجهیزات بالا ، به الکترولیت های تخصصی نیاز دارد.

5. برش لیزر:

برش لیزر یک فرآیند حرارتی غیر تماسی است که از یک پرتو لیزر متمرکز برای ذوب ، سوزاندن یا تبخیر مواد استفاده می کند [3]. این دقت بالایی را ارائه می دهد و برای ایجاد اشکال پیچیده در کاربید تنگستن مناسب است.

- فرآیند: یک پرتو لیزر با قدرت بالا به میله کاربید تنگستن هدایت می شود و باعث ذوب شدن یا تبخیر آن می شود.

- مزایا: با دقت بالا ، فرآیند غیر تماسی ، مناسب برای شکل های پیچیده.

- معایب: هزینه تجهیزات بالا ، پتانسیل استرس حرارتی.

6. ابزار Dremel با چرخ کاربید:

برای کارهای در مقیاس کوچک یا پیچیده ، یک ابزار Dremel مجهز به چرخ کاربید می تواند مؤثر باشد [3]. این تنظیم برای کارهای دقیق مانند برش بخش های کوچک یا انجام تنظیمات خوب ایده آل است.

- فرآیند: میله کاربید تنگستن ایمن است و از ابزار Dremel با چرخ کاربید برای کاهش دقیق استفاده می شود.

- مزایا: مناسب برای کارهای در مقیاس کوچک ، کنترل خوبی را برای کاهش دقیق فراهم می کند.

- معایب: محدود به بخش های کوچک ، برای جلوگیری از ترک ها نیاز به کار دقیق دارد.

راهنمای گام به گام برای برش میله های کاربید تنگستن با تیغه اره الماس

استفاده از تیغه اره الماس یک روش عملی برای برش میله های کاربید تنگستن است. در اینجا یک راهنمای گام به گام آورده شده است:

مواد و ابزار:

- میله کاربید تنگستن

- تیغه اره الماس

- ویس یا گیره

- خنک کننده (به عنوان مثال ، آب یا مایع برش تخصصی)

- عینک ایمنی

- دستکش

- نشانگر یا کاتب

رویه:

1. ایمنی اول: برای محافظت در برابر ذرات پرواز و لبه های تیز ، عینک و دستکش ایمنی را بپوشید [3].

2. منطقه برش را علامت بزنید: از یک نشانگر یا کاتب استفاده کنید تا به طور دقیق قسمت برش را روی میله کاربید تنگستن مشخص کنید [3].

3. میله را ایمن کنید: میله کاربید تنگستن را به صورت محکم در یک گیره یا گیره ایمن کنید تا از حرکت در حین برش جلوگیری شود [3]. برای جلوگیری از ترک خوردن مواد ، مراقب فشار بیش از حد نباشید.

تیغه اره الماس را سوار کنید: تیغه اره الماس را روی دستگاه برش نصب کنید و اطمینان حاصل کنید که به درستی تراز شده و به طور ایمن وصل شده است.

5. خنک کننده را بمالید: به طور مداوم مایع خنک کننده (آب یا مایع برش) را در ناحیه برش بمالید تا گرما از بین برود و استرس حرارتی را کاهش دهد [3].

6. شروع به برش: به آرامی و به طور پیوسته برش را در امتداد خط مشخص شده شروع کنید و به تیغه اره الماس اجازه می دهد تا به تدریج مواد را از بین ببرد. از اعمال نیروی بیش از حد خودداری کنید ، که می تواند باعث اتصال تیغه یا ترک مواد شود.

7. خنک کننده را حفظ کنید: اطمینان حاصل کنید که با استفاده مداوم از مایع خنک کننده در طول فرآیند برش ، ناحیه برش خنک می شود [3].

8. برش را کامل کنید: برش را ادامه دهید تا میله کاملاً از هم جدا شود.

9. پایان: از چرخ های سایش یا ابزار Dremel با چرخ کاربید استفاده کنید تا لبه های برش خورده و صاف شود [3].

اقدامات احتیاطی

برش کاربید تنگستن برای جلوگیری از صدمات و اطمینان از یک محیط کار ایمن ، نیاز به رعایت دقیق اقدامات احتیاطی دارد [3].

1. تجهیزات محافظ شخصی (PPE):

- عینک ایمنی: همیشه برای محافظت از چشمان خود در برابر ذرات پرواز ، عینک ایمنی بپوشید [3].

- دستکش: از دستکش برای محافظت از دست های خود در برابر برش و ساییدگی استفاده کنید [3].

- ماسک گرد و غبار: برای جلوگیری از استنشاق ذرات ریز تولید شده در هنگام برش ، ماسک گرد و غبار بپوشید [3].

2. قطعه کار امن: اطمینان حاصل کنید که میله کاربید تنگستن به طور محکم در یک ویز یا گیره ایمن است تا از حرکت در حین برش جلوگیری شود [3].

خنک کننده: برای جلوگیری از گرمای بیش از حد ابزارها و قطعه کار ، از یک سیستم خنک کننده (به عنوان مثال ، آب یا مایع برش تخصصی) استفاده کنید [3].

4. تهویه: برای به حداقل رساندن استنشاق ذرات خطرناک در یک منطقه با تهویه مناسب کار کنید [3].

5. تعمیر و نگهداری ابزار: به طور مرتب ابزارهای برش را برای جلوگیری از سایش و اطمینان از عملکرد بهینه بازرسی و حفظ کنید [3].

6. از گرمای بیش از حد خودداری کنید: با خنک کردن دوره ای تیغه از گرمای بیش از حد ابزارها جلوگیری کنید [3].

7. دست زدن به مناسب: برای جلوگیری از ریزش یا قرار دادن آنها در اثر ضربه ، میله های کاربید تنگستن را با دقت انجام دهید ، که می تواند باعث ترک یا شکستگی شود [3].

ملاحظات هزینه

هزینه برش کاربید تنگستن به روش مورد استفاده ، اندازه و پیچیدگی برش و تجهیزات مورد نیاز بستگی دارد [3].

1. تیغه های اره الماس: هزینه اولیه تیغه های اره الماس می تواند بالاتر از سایر ابزارهای برش باشد ، اما طول عمر و دقت آنها می تواند آنها را در دراز مدت مقرون به صرفه کند [3].

2. EDM و ECM: EDM و ECM هزینه تجهیزات بالایی دارند و به تخصص تخصصی نیاز دارند و گزینه های گران تر آنها را می کنند [3].

3. برش لیزر: برش لیزر همچنین شامل هزینه های قابل توجهی تجهیزات است و ممکن است نیاز به برون سپاری داشته باشد ، که می تواند هزینه کلی را افزایش دهد [3].

4. تعمیر و نگهداری ابزار: نگهداری منظم و جایگزینی ابزارهای برش برای حفظ عملکرد بهینه ضروری است [3].

5. هزینه های نیروی کار: زمان لازم برای کاهش کاربید تنگستن بسته به روش مورد استفاده می تواند متفاوت باشد و بر هزینه های نیروی کار تأثیر بگذارد [3].

پایان

در حالی که برش پلاسما کاربید تنگستن از نظر تئوری امکان پذیر است ، به دلیل سختی زیاد مواد ، شستشو و نقطه ذوب زیاد مواد عملی نیست [3]. روشهای جایگزین مانند تیغه های اره الماس ، EDM ، ECM و برش لیزر راه حل های دقیق و کارآمدتری را ارائه می دهند [3]. هنگام کار با کاربید تنگستن ، پیروی از اقدامات احتیاطی ایمنی و استفاده از ابزارها و تکنیک های مناسب برای دستیابی به نتایج مطلوب ضمن به حداقل رساندن خطر صدمات و آسیب های مادی بسیار مهم است [3].

پرسش

1. آیا می توانم از تیغه برش فلزی معمولی برای برش کاربید تنگستن استفاده کنم؟

نه ، تیغه های برش فلزی معمولی برای برش کاربید تنگستن مناسب نیستند [3]. سختی شدید تنگستن کاربید به سرعت از بین می رود یا به تیغه های استاندارد آسیب می رساند. تیغه های اره الماس یا تیغه های رنده کاربید برای برش کاربید تنگستن توصیه می شود [3].

2. هنگام برش کاربید تنگستن از چه نوع خنک کننده ای باید استفاده کنم؟

می توانید از آب تمیز یا یک مایع برش تخصصی به عنوان خنک کننده استفاده کنید [3]. هدف اصلی خنک کننده ، از بین بردن گرما و کاهش استرس حرارتی بر روی ماده و ابزار برش است.

3. آیا خشک شدن کاربید تنگستن بدون خنک کننده بی خطر است؟

برش خشک تنگستن بدون خنک کننده توصیه نمی شود [3]. گرمای تولید شده در هنگام برش می تواند به ابزار برش آسیب برساند و استرس حرارتی را در مواد القا کند و منجر به ترک و کاهش دقت شود. همیشه از یک مایع خنک کننده برای حفظ یک فرآیند برش ایمن و کارآمد استفاده کنید [3].

4. چگونه می توانم از ترک خوردگی تنگستن در هنگام برش جلوگیری کنم؟

برای جلوگیری از ترک خوردگی کاربید تنگستن در حین برش ، این نکات را دنبال کنید [3]:

- میله را به طور محکم در یک چوب یا گیره ایمن کنید.

- از سرعت برش آهسته و پایدار استفاده کنید.

- خنک کننده را به طور مداوم برای از بین بردن گرما بمالید.

- از اعمال نیروی بیش از حد خودداری کنید.

- از ابزارهای برش مناسب مانند تیغه اره الماس استفاده کنید.

5. با مواد زاید تولید شده در هنگام برش چه کاری باید انجام دهم؟

مواد زاید تولید شده در هنگام برش ، مانند ذرات ریز و آوار ، باید جمع آوری و به درستی دفع شوند [3]. برای جلوگیری از استنشاق ذرات و تمیز کردن محل کار بعد از برش ، ماسک گرد و غبار بپوشید. مقررات محلی را برای دفع زباله های صنعتی دنبال کنید.

استنادها:

[1] https://www.thefabricator.com/thefabricator/article/plasmacutting/the-life-and-times-of-plasma-cutting

[2] https://www.calnanocorp.com/tungsten-carbide-tooling

[3] https://shop.machinemfg.com/how-to-cut-tungsten-carbide-rods-an-overview/

[4] https://www.shutterstock.com/search/tungsten-carbide

[5] https://www.cnczone.com/forums/cnc-plasma-oxy-fuel-cutting-machines/261594-cnc.html

[6] https://www.shutterstock.com/search/solid-tungsten-carbide

[7] https://www.everlastgenerators.com/forums/showthread.php/2772-plasma-cutting-tungsten

[8] https://www.researchgate.net/figure/photo-ofthe-the-nano-crystaline-binder-tungsten-carbide-nwc-cutting-inserts_fig1_352568741