İçerik Menüsü

● Tungsten karbür ve çeliği anlamak

● Tungsten karbürü çeliğe katılmak için yaygın yöntemler

>> 1. Lehri

>> 2. Ataletsel kaynak

>> 3. Lazer kaynağı

>> 4. Tungsten karbür sert yüzey

● Tungsten karbürünü çeliğe kaynaklamak için en iyi uygulamalar

● Tungsten karbür çelik eklemlerinin uygulamaları

● Zorluklar ve düşünceler

● Gelişen teknolojiler ve gelecekteki eğilimler

● Çözüm

● SSS

>> 1. Tungsten karbürüne çeliğe birleştirmek için en yaygın yöntem nedir?

>> 2. Tungsten karbür, geleneksel füzyon kaynak yöntemleri kullanılarak doğrudan çeliğe kaynaklanabilir mi?

>> Tungsten karbürü çeliğe kaynaklamak için yüzeyler hazırlarken temel hususlar nelerdir?

>> 4. Tungsten karbürüne çeliğe katılmak için atalet kaynakları nasıl çalışır?

>> 5. Tungsten karbürünü çelik eklemlere geliştirmek için ortaya çıkan bazı teknolojiler nelerdir?

● Alıntılar:

Kaynak Tungsten Karbür - Çelik, malzemelerin, tekniklerin ve ekipmanların dikkatle dikkate alınmasını gerektiren özel bir süreçtir. Bu kapsamlı kılavuz, Tungsten karbür ve çelik bileşenleri ile çalışan mühendisler, kaynakçılar ve imalatçılar için değerli bilgiler sağlayarak bu farklı malzemelere katılmak için çeşitli yöntemleri ve en iyi uygulamaları araştıracaktır.

Tungsten karbür ve çeliği anlamak

Kaynak işlemlerine girmeden önce, tungsten karbür ve çeliğin özelliklerini anlamak önemlidir:

Tungsten Karbür:

- Son derece sert ve aşınmaya dayanıklı

- kırılgan ve termal şoka duyarlı

- Yüksek erime noktası (2.870 ° C / 5,198 ° F)

- genellikle bağlayıcı olarak kobaltlı kompozit malzeme olarak kullanılır

Çelik:

- Tungsten karbürden nispeten daha yumuşak

- Daha sünek ve etkiye dayanıklı

-Alt erime noktası (1.370-1.530 ° C / 2.500-2.786 ° F)

- Yapısal uygulamalarda yaygın olarak kullanılır

Özelliklerdeki bu farklılıklar, doğrudan füzyon kaynağını zorlaştırır ve özel birleştirme teknikleri gerektirir.

Tungsten karbürü çeliğe katılmak için yaygın yöntemler

1. Lehri

Tarikat, etkinliği ve nispeten düşük ısı girişi nedeniyle tungsten karbürü çeliğe birleştirmek için en yaygın kullanılan yöntemdir [1] [2].

İşlem:

1. Yüzeyleri temizleyin ve hazırlayın

2. Oksidasyonu önlemek için akı uygulayın

3. Ortak alanı lehimleme sıcaklığına (600-900 ° C) ısıtın

4. Dolgu metalini tanıtın (genellikle gümüş veya bakır bazlı alaşım)

5. Eklemin yavaşça soğumasına izin verin

Avantajları:

- Termal hasar riskini azaltarak daha düşük ısı girişi

- Güçlü, güvenilir eklemler

- Çeşitli eklem geometrileri için uygun

Hususlar:

- Uygun yüzey hazırlığı çok önemlidir

- Dolgu Metal Seçimi Eklem Gücü ve Performansını Etkiler

2. Ataletsel kaynak

Sürtünme kaynağı olarak da bilinen atalet kaynakları, tungsten karbürü çeliğe birleştirmek için yenilikçi bir yöntemdir [5].

İşlem:

1. Dönen bir aynada bir iş parçasını (genellikle çelik) sıkıştırın

2. Diğer iş parçasını (Tungsten karbür) sabit bir aynada sabitleyin

3. Dönen iş parçasını önceden belirlenmiş bir hıza hızlandırın

4. İş parçalarını baskı altında temasa getirin

5. Sürtünmenin ısı üretmesine ve bir bağ oluşturmasına izin verin

Avantajları:

- Dolgu malzemesi gerekmez

- Isıdan etkilenen minimum bölge ile hızlı işlem

- silindirik bileşenler için uygun

Hususlar:

- Belirli geometrilerle sınırlı

- özel ekipman gerektirir

3. Lazer kaynağı

Lazer kaynağı, tungsten karbürü çeliğe birleştirmek için hassas kontrol ve lokalize ısıtma sunar [3].

İşlem:

1. Kaynak fikstüründeki iş parçalarını hizalayın

2. Lazer ışını eklem arayüzüne odaklayın

3. Gerekirse dolgu malzemesi uygulayın

4. Optimal kaynak elde etmek için lazer parametrelerini kontrol edin

Avantajları:

- minimal ısı girişi ve bozulma

- Yüksek hassasiyet ve tekrarlanabilirlik

- İnce malzemeler ve karmaşık geometriler için uygun

Hususlar:

- Pahalı ekipman

- yetenekli operatörler gerektirir

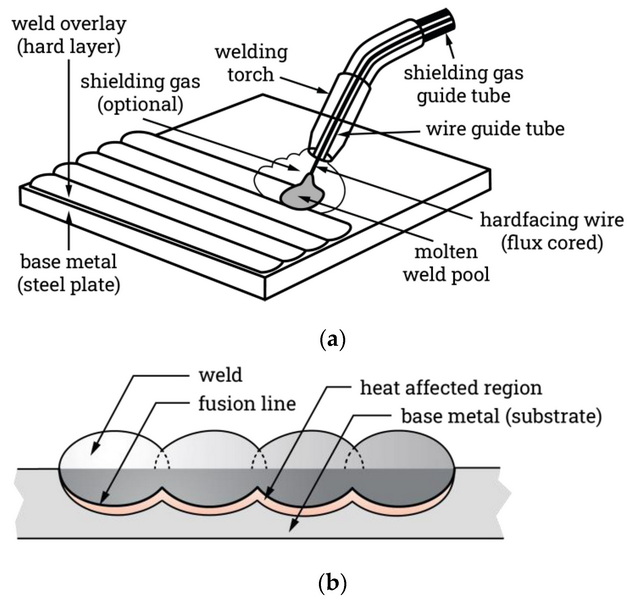

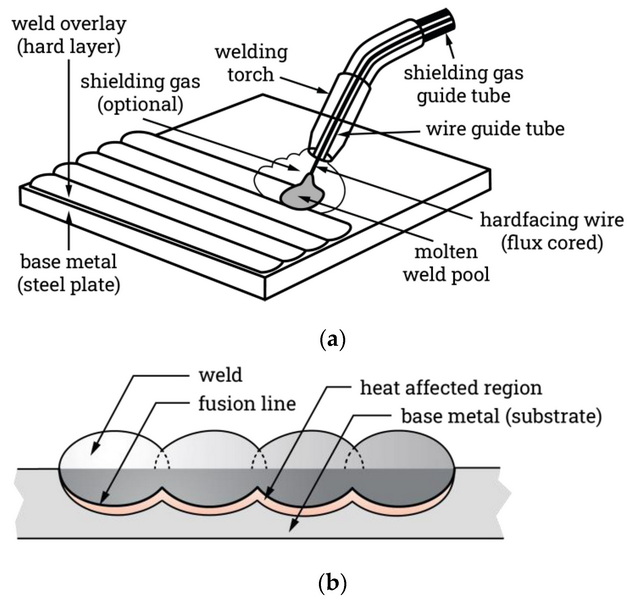

4. Tungsten karbür sert yüzey

Doğrudan bir kaynak yöntemi olmasa da, tungsten karbür parçacıkları ile sertleştirme, çelik substratlara aşınmaya dayanıklı kaplamaları uygulamak için popüler bir tekniktir [7].

İşlem:

1. Çelik yüzeyi temizleyin ve hazırlayın

2. Tungsten karbür dolu kaynak çubuğu veya tel uygulayın

3. Oxy-asetilen veya diğer uygun ısı kaynağı kullanın

4. Tungsten karbür bütünlüğünü korumak için ısı girişini kontrol edin

Avantajları:

- Mükemmel aşınma direnci

- Özelleştirilebilir kaplama kalınlığı ve kompozisyonu

- geniş yüzey alanları için uygun

Hususlar:

- Önceden oluşturulmuş tungsten karbür bileşenlerine katılmak için uygun değil

- Isı girişinin dikkatli kontrolünü gerektirir

Tungsten karbürünü çeliğe kaynaklamak için en iyi uygulamalar

Tungsten karbür ve çelik arasında başarılı eklemler elde etmek için aşağıdaki en iyi uygulamaları düşünün:

1. Yüzey hazırlığı: Kirleticileri çıkarmak ve uygun bağlamayı sağlamak için her iki yüzeyi de iyice temizleyin [2].

2. Sıcaklık kontrolü: Tungsten karbürüne termal hasarı önlemek için ısı girişini en aza indirin [4].

3. Dolgu Malzemesi Seçimi: Her iki malzemeyle uyumlu uygun dolgu metallerini veya alaşımlarını seçin [2].

4. Stres yönetimi: Stres konsantrasyonlarını en aza indirmek ve termal genleşme farklılıklarını karşılamak için eklemler tasarlayın.

5. KAPALI TEDAVİ: Yavaş soğutmaya izin verin ve uygun olduğunda stres giderici ısı tedavilerini dikkate alın.

6. Kalite Kontrolü: Ortak bütünlüğü ve performansı sağlamak için titiz denetim prosedürlerini uygulayın.

Tungsten karbür çelik eklemlerinin uygulamaları

Tungsten karbürüne çeliğe katılma yeteneği, çeşitli endüstrilerde çok sayıda uygulama açar:

- Madencilik ve sondaj: aşınmaya dayanıklı matkap bitleri ve kesme aletleri

- Üretim: Kesme uçları ve kalıplar oluşturma

- Otomotiv: Motor bileşenleri ve egzoz sistemleri

- Havacılık ve Uzay: Türbin Bıçağı uçları ve aşınmaya dayanıklı kaplamalar

- Askeri: Zırh Kaplama ve Penetratör Çekirdekleri

Zorluklar ve düşünceler

Tungsten karbürünü çeliğe katılmak için çeşitli yöntemler mevcut olsa da, çeşitli zorluklar devam ediyor:

1. Termal Genişleme Uyumsuzluğu: Termal genleşme katsayılarındaki fark, artık gerilmelere ve potansiyel eklem başarısızlığına yol açabilir.

2. Tungsten Karbürün kırılgan doğası: Birleştirme işlemi sırasında çatlamayı veya yontmayı önlemek için dikkatli olunmalıdır.

3. Arayüzey reaksiyonları: Yüksek sıcaklıklar, tungsten karbür ve çelik arasında istenmeyen reaksiyonlara neden olabilir ve eklemi potansiyel olarak zayıflatabilir.

4. Maliyet Hususları: Bazı birleştirme yöntemleri özel ekipman gerektirir, üretim maliyetlerini artırır.

5. Kalite güvencesi: Tungsten karbür çelik eklemlerinin tahribatsız testi, benzer malzemeler nedeniyle zor olabilir.

Gelişen teknolojiler ve gelecekteki eğilimler

Malzeme bilimi ve kaynak teknolojileri ilerledikçe, tungsten karbüre çeliğe katılmaya yeni olanaklar ortaya çıkıyor:

1. Hibrit kaynak işlemleri: Eklem özelliklerini optimize etmek için çoklu kaynak tekniğinin birleştirilmesi.

2. Nanomalzeme ara katmanları: bağı iyileştirmek ve termal gerilmeleri azaltmak için nanoyapılı malzemelerin kullanılması.

3. Katkı Üretimi: Tungsten karbür çelik kompozit yapılar oluşturmak için 3D baskı tekniklerini keşfetmek.

4. Gelişmiş simülasyon araçları: ortak davranışları tahmin etmek ve süreç parametrelerini optimize etmek için gelişmiş modelleme yazılımı geliştirme.

Çözüm

Tungsten karbürünü çeliğe kaynaklamak, bu malzemelerin farklı özellikleri nedeniyle benzersiz zorluklar sunar. Geleneksel füzyon kaynak yöntemleri genellikle uygun olmasa da, lehimleme, atalet kaynakları, lazer kaynağı ve sertleştirme gibi teknikler güçlü ve dayanıklı eklemler oluşturmak için uygun çözümler sunar. Her iki materyalin özelliklerini anlayarak ve en iyi uygulamaları takip ederek, mühendisler ve kaynakçılar çok çeşitli endüstriyel uygulamalar için Tungsten Karbürü'ne çeliğe başarıyla katılabilir.

Teknoloji ilerlemeye devam ettikçe, yeni yöntemler ve malzemeler ortaya çıkacak ve yüksek performanslı tungsten karbür çelik bileşenleri oluşturma olanaklarını daha da genişletecek. Bu alanda devam eden araştırma ve geliştirme şüphesiz çeşitli endüstrilerdeki birleştirme tekniklerinin, gelişmiş ortak özelliklerin ve yeni uygulamaların gelişmesine yol açacaktır.

SSS

1. Tungsten karbürüne çeliğe birleştirmek için en yaygın yöntem nedir?

Tungsten karbürünü çeliğe birleştirmek için en yaygın yöntem lehimleniyor. Bu işlem, iki malzeme arasında güçlü bir bağ oluşturmak için hem tungsten karbür hem de çelikten daha düşük bir erime noktasına sahip bir dolgu metalinin kullanılmasını içerir. Tarif, tungsten karbürde termal hasar riskini azaltan daha düşük ısı girişi de dahil olmak üzere çeşitli avantajlar sunar ve farklı geometrilere sahip bileşenleri birleştirme yeteneği [1] [2].

2. Tungsten karbür, geleneksel füzyon kaynak yöntemleri kullanılarak doğrudan çeliğe kaynaklanabilir mi?

Tungsten karbürün çeliğe doğrudan füzyon kaynağı, erime noktaları ve termal genleşme katsayıları gibi özelliklerindeki önemli farklılıklar nedeniyle genellikle önerilmez. Geleneksel füzyon kaynak yöntemleri tipik olarak çok fazla ısı üretir, bu da tungsten karbürün çatlamasına veya bozulmasına neden olabilir. Bunun yerine, bu farklı malzemeler arasında güçlü ve güvenilir eklemler oluşturmak için lehimleme, atalet kaynakları veya lazer kaynağı gibi özel birleştirme teknikleri tercih edilir [3] [5].

Tungsten karbürü çeliğe kaynaklamak için yüzeyler hazırlarken temel hususlar nelerdir?

Yüzey hazırlığı, tungsten karbür ve çelik arasında güçlü bağlar elde etmek için çok önemlidir. Temel hususlar şunları içerir:

1. Kirleticileri, yağları veya oksitleri çıkarmak için kapsamlı temizlik

2. Bağlanma alanını ve mekanik birbirine geçmeyi arttırmak için yüzeylerin pürüzlenmesi

3. Bileşenlerin uygun şekilde uyulmasını ve hizalanmasını sağlamak

4. Birleştirme işlemi sırasında oksidasyonu önlemek için uygun akı veya koruyucu atmosferin uygulanması

5. Kırılgan tungsten karbürüne zarar vermekten kaçınmak için malzemelerin dikkatli bir şekilde ele alınması [2] [4]

4. Tungsten karbürüne çeliğe katılmak için atalet kaynakları nasıl çalışır?

Sürtünme kaynağı olarak da bilinen atalet kaynakları, tungsten karbür ve çelik arasındaki arayüzde ısı üretmek için dönme hareketi ve sürtünme kullanan katı hal bir birleştirme işlemidir. Süreç aşağıdaki adımları içerir:

1. Bir iş parçası (genellikle çelik) dönen bir aynada kenetlenir ve önceden belirlenmiş bir hıza hızlanır

2. Diğer iş parçası (Tungsten karbür) sabit tutulmuştur

3. Dönen parça, basınç altında sabit parça ile temasa geçirilir

4. Sürtünme, arayüzdeki malzemeleri plastikleştirerek ısı üretir

5. Rotasyon durdurulur ve katı hal bağı oluşturmak için ek basınç uygulanır

Bu yöntem, minimum ısıdan etkilenen bölge ve önemli ölçüde farklı erime noktalarına sahip malzemeleri birleştirme yeteneği gibi avantajlar sunar [5].

5. Tungsten karbürünü çelik eklemlere geliştirmek için ortaya çıkan bazı teknolojiler nelerdir?

Ortaya çıkan birkaç teknoloji, tungsten karbürün çeliğe birleştirilmesini arttırmak için umut vaat ediyor:

1. Çoklu tekniği birleştiren hibrit kaynak işlemleri (örn. Lazer destekli lehimleme)

2. bağlamayı iyileştirmek ve termal stresleri azaltmak için nanoyapılı ara katmanların kullanımı

3. Kompozit yapılar oluşturmak için ilave üretim yöntemleri

4. Ortak tasarım ve proses parametrelerini optimize etmek için gelişmiş simülasyon ve modelleme araçları

5. Tungsten karbür çelik eklemleri için özel olarak hazırlanmış yeni dolgu malzemelerinin geliştirilmesi

Bu teknolojiler mevcut zorlukları ele almayı ve çeşitli endüstrilerdeki Tungsten karbür çelik bileşenlerinin gücünü, dayanıklılığını ve performansını artırmayı amaçlamaktadır.

Alıntılar:

[1] https://carbideprocessors.com/pages/brazing-carbide/welding-tungsten-carbide.html

[2] https://passionblade.com/how-can-you-weld-tungsten-carbide/

[3] https://www.mdpi.com/2075-4701/9/11/1161

[4] http://www.metalspiping.com/tungsten-carbides-for-hardfacing.html

[5] https://patents.google.com/patent/us3497942a/en

[6] https://shop.machinemfg.com/how-does-gas-tungsten-arc-welding-work--ptep-by-se-guide/

[7] https://www.alloysint.com.au/tungsten-carbide-hardfacing/

[8] https://hup-pietz.de/en/beschichtungen/wolfram-karbid-schweissung/

[9] https://www.linkedin.com/pulse/how-use-tungsten-carbide-compite-d-be-ey

[10] https://forum.weldingtipsandtricks.com/viewtopic.php?t=9273

[11] https://www.linkedin.com/pulse/welding-tungsten-carbide-shijin-lei

[12] https://www.pexels.com/search/tungsten%20carbide%20welding/

[13] https://www.db-thueringen.de/servlets/mcrfilenodeservlet/dbt_derivate_00039282/978-7315-0612-6_p99-107.pdf

[14] https://unimig.com.au/the-ultate-guide-t-welding/

[15] https://hup-pietz.de/en/beschichtungen/wolfram-karbid-schweissung/