Menu de conteúdo

● Entendendo o carboneto de tungstênio e aço

● Métodos comuns para se juntar ao carboneto de tungstênio ao aço

>> 1. Brasagem

>> 2. Soldagem inercial

>> 3. Soldagem a laser

>> 4. Hardfacing de carboneto de tungstênio

● Melhores práticas para soldagem de carboneto de tungstênio em aço

● Aplicações de juntas de aço de carboneto de tungstênio

● Desafios e considerações

● Tecnologias emergentes e tendências futuras

● Conclusão

● Perguntas frequentes

>> 1. Qual é o método mais comum para unir o carboneto de tungstênio ao aço?

>> 2. O carboneto de tungstênio pode ser soldado diretamente ao aço usando métodos tradicionais de soldagem de fusão?

>> Quais são as principais considerações ao preparar superfícies para soldar o carboneto de tungstênio em aço?

>> 4. Como a soldagem inercial funciona para se juntar ao carboneto de tungstênio ao aço?

>> 5. Quais são algumas tecnologias emergentes para melhorar o carboneto de tungstênio para juntas de aço?

● Citações:

Soldagem O carboneto de tungstênio para a aço é um processo especializado que requer uma consideração cuidadosa de materiais, técnicas e equipamentos. Este guia abrangente explorará os vários métodos e práticas recomendadas para unir esses materiais diferentes, fornecendo informações valiosas para engenheiros, soldadores e fabricantes que trabalham com componentes de tungstênio e componentes de aço.

Entendendo o carboneto de tungstênio e aço

Antes de se aprofundar nos processos de soldagem, é essencial entender as propriedades do carboneto e aço de tungstênio:

Carboneto de tungstênio:

- extremamente difícil e resistente ao desgaste

- quebradiço e sensível ao choque térmico

- Alto ponto de fusão (2.870 ° C / 5.198 ° F)

- frequentemente usado como material composto com cobalto como aglutinante

Aço:

- relativamente mais macio que o carboneto de tungstênio

- mais dúctil e resistente ao impacto

-Ponto de fusão mais baixo (1.370-1.530 ° C / 2.500-2.786 ° F)

- amplamente utilizado em aplicações estruturais

Essas diferenças nas propriedades tornam a soldagem direta de fusão desafiadora, necessitando de técnicas especializadas de união.

Métodos comuns para se juntar ao carboneto de tungstênio ao aço

1. Brasagem

A brasagem é o método mais amplamente utilizado para unir o carboneto de tungstênio ao aço devido à sua eficácia e entrada de calor relativamente baixa [1] [2].

Processo:

1. Limpe e prepare superfícies

2. Aplique o fluxo para evitar a oxidação

3. Aqueça a área da articulação até a temperatura de brasagem (600-900 ° C)

4. Introduzir metal de enchimento (geralmente liga à base de prata ou de cobre)

5. Deixe a articulação esfriar lentamente

Vantagens:

- menor entrada de calor, reduzindo o risco de dano térmico

- juntas fortes e confiáveis

- Adequado para várias geometrias articulares

Considerações:

- A preparação adequada da superfície é crucial

- A seleção de metal de enchimento afeta a força e o desempenho da articulação

2. Soldagem inercial

A soldagem inercial, também conhecida como soldagem por fricção, é um método inovador para se juntar ao carboneto de tungstênio ao aço [5].

Processo:

1. Prenda uma peça de trabalho (geralmente aço) em um mandril rotativo

2. Prenda a outra peça de trabalho (carboneto de tungstênio) em um mandril estacionário

3. Acelere a peça de trabalho rotativa a uma velocidade predeterminada

4. Traga as peças de trabalho em contato sob pressão

5. Permita que o atrito gere calor e forme um vínculo

Vantagens:

- Não é necessário material de preenchimento

- Processo rápido com zona mínima afetada pelo calor

- Adequado para componentes cilíndricos

Considerações:

- limitado a geometrias específicas

- requer equipamento especializado

3. Soldagem a laser

A soldagem a laser oferece controle preciso e aquecimento localizado para unir o carboneto de tungstênio ao aço [3].

Processo:

1. Alinhe as peças de trabalho no acessório de soldagem

2. Foco a laser feixe na interface conjunta

3. Aplique material de enchimento, se necessário

4. Parâmetros de controle a laser para obter uma solda ideal

Vantagens:

- entrada mínima de calor e distorção

- alta precisão e repetibilidade

- Adequado para materiais finos e geometrias complexas

Considerações:

- Equipamento caro

- requer operadores qualificados

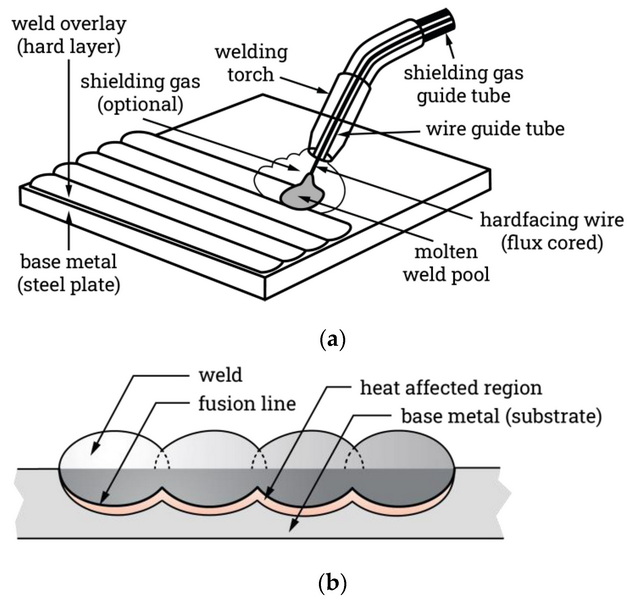

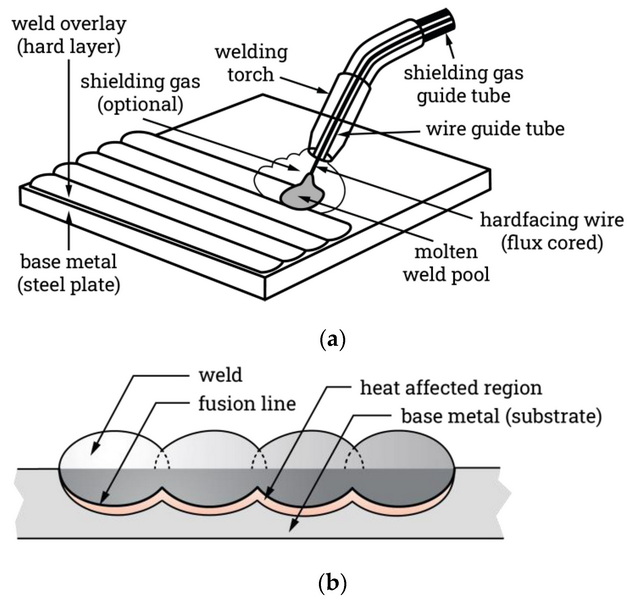

4. Hardfacing de carboneto de tungstênio

Embora não seja um método de soldagem direta, o hardfacing com partículas de carboneto de tungstênio é uma técnica popular para aplicar revestimentos resistentes ao desgaste a substratos de aço [7].

Processo:

1. Limpe e prepare a superfície de aço

2. Aplique haste de solda ou fio de soldagem cheio de carboneto de tungstênio

3. Use oxi-acetileno ou outra fonte de calor adequada

4. Controle entrada de calor para preservar a integridade do tungstênio de carboneto

Vantagens:

- Excelente resistência ao desgaste

- Espessura e composição do revestimento personalizáveis

- Adequado para grandes áreas de superfície

Considerações:

- Não é adequado para unir componentes de carboneto de tungstênio pré-formados

- requer controle cuidadoso da entrada de calor

Melhores práticas para soldagem de carboneto de tungstênio em aço

Para obter juntas bem -sucedidas entre o carboneto de tungstênio e o aço, considere as seguintes práticas recomendadas:

1. Preparação da superfície: Limpe completamente as duas superfícies para remover os contaminantes e garantir a ligação adequada [2].

2. Controle de temperatura: minimize a entrada de calor para evitar danos térmicos ao carboneto de tungstênio [4].

3. Seleção de material de enchimento: Escolha metais de enchimento ou ligas adequados compatíveis com os dois materiais [2].

4. Gerenciamento do estresse: projete as juntas para minimizar as concentrações de tensão e acomodar as diferenças de expansão térmica.

5. Tratamento pós-lapva-se: permita o resfriamento lento e considere os tratamentos térmicos que aliviam o estresse, quando apropriado.

6. Controle de qualidade: implemente procedimentos de inspeção rigorosos para garantir a integridade e o desempenho conjuntos.

Aplicações de juntas de aço de carboneto de tungstênio

A capacidade de se juntar ao carboneto de tungstênio ao aço abre inúmeras aplicações em vários setores:

- Mineração e perfuração: brocas resistentes ao desgaste e ferramentas de corte

- Fabricação: Corte inserções e formação de matrizes

- Automotivo: componentes do motor e sistemas de escape

- Aeroespacial: Dicas de lâmina de turbina e revestimentos resistentes à abrasão

- Militar: armaduras e núcleos de penetrador

Desafios e considerações

Embora existam vários métodos para se juntar ao carboneto de tungstênio ao aço, vários desafios permanecem:

1. Indatibilidade de expansão térmica: a diferença nos coeficientes de expansão térmica pode levar a tensões residuais e potencial falha na articulação.

2. Natureza quebradiça do carboneto de tungstênio: deve -se tomar cuidado para evitar quebrar ou lascar durante o processo de união.

3. Reações interfaciais: Altas temperaturas podem causar reações indesejáveis entre o carboneto de tungstênio e o aço, potencialmente enfraquecendo a articulação.

4. Considerações de custo: Alguns métodos de união requerem equipamentos especializados, aumentando os custos de produção.

5. Garantia da qualidade: O teste não destrutivo das juntas de aço de tungstênio pode ser desafiador devido aos materiais diferentes.

Tecnologias emergentes e tendências futuras

À medida que a ciência dos materiais e as tecnologias de soldagem avançam, estão surgindo novas possibilidades de se juntar ao carboneto de tungstênio ao aço:

1. Processos de soldagem híbrida: Combinando várias técnicas de soldagem para otimizar as propriedades da junta.

2 Interclayers nanomateriais: usando materiais nanoestruturados para melhorar a ligação e reduzir as tensões térmicas.

3. Fabricação aditiva: Explorando as técnicas de impressão 3D para criar estruturas compostas de aço de carboneto de tungstênio.

4. Ferramentas de simulação avançada: desenvolvendo software de modelagem sofisticado para prever o comportamento conjunto e otimizar os parâmetros do processo.

Conclusão

A soldagem de tungstênio no aço apresenta desafios únicos devido às propriedades diferentes desses materiais. Embora os métodos tradicionais de soldagem de fusão sejam geralmente inadequados, técnicas como brasagem, soldagem inercial, soldagem a laser e perfuração hardes oferecem soluções viáveis para criar juntas fortes e duráveis. Ao entender as características de ambos os materiais e seguir as melhores práticas, engenheiros e soldadores podem se juntar com sucesso ao carboneto de tungstênio em aço para uma ampla gama de aplicações industriais.

À medida que a tecnologia continua avançando, novos métodos e materiais provavelmente surgirão, expandindo ainda mais as possibilidades de criar componentes de aço de carboneto de tungstênio de alto desempenho. Pesquisas e desenvolvimento em andamento nesse campo, sem dúvida, levarão a melhores técnicas de união, propriedades conjuntas aprimoradas e novas aplicações em vários setores.

Perguntas frequentes

1. Qual é o método mais comum para unir o carboneto de tungstênio ao aço?

O método mais comum para unir o carboneto de tungstênio ao aço é a brasagem. Esse processo envolve o uso de um metal de enchimento com um ponto de fusão mais baixo do que o carboneto de tungstênio e o aço para criar uma ligação forte entre os dois materiais. A brasagem oferece várias vantagens, incluindo menor entrada de calor, o que reduz o risco de danos térmicos ao carboneto de tungstênio, e a capacidade de unir componentes com diferentes geometrias [1] [2].

2. O carboneto de tungstênio pode ser soldado diretamente ao aço usando métodos tradicionais de soldagem de fusão?

A soldagem direta de fusão de carboneto de tungstênio ao aço geralmente não é recomendada devido às diferenças significativas em suas propriedades, como pontos de fusão e coeficientes de expansão térmica. Os métodos tradicionais de soldagem de fusão geralmente geram muito calor, o que pode causar rachaduras ou degradação do carboneto de tungstênio. Em vez disso, são preferidas técnicas de união especializada como brasagem, soldagem inercial ou soldagem a laser para criar juntas fortes e confiáveis entre esses materiais diferentes [3] [5].

Quais são as principais considerações ao preparar superfícies para soldar o carboneto de tungstênio em aço?

A preparação da superfície é crucial para alcançar vínculos fortes entre o carboneto de tungstênio e o aço. As principais considerações incluem:

1. Limpeza completa para remover quaisquer contaminantes, óleos ou óxidos

2. Agualdando as superfícies para aumentar a área de ligação e o intertravamento mecânico

3. Garantir a ajuste e o alinhamento adequados dos componentes

4. Aplicando fluxo apropriado ou atmosfera protetora para evitar a oxidação durante o processo de união

5. Lidar com os materiais cuidadosamente para evitar danificar o carboneto quebradiço de tungstênio [2] [4]

4. Como a soldagem inercial funciona para se juntar ao carboneto de tungstênio ao aço?

A soldagem inercial, também conhecida como soldagem por fricção, é um processo de união de estado sólido que usa movimento rotacional e atrito para gerar calor na interface entre o carboneto de tungstênio e o aço. O processo envolve as seguintes etapas:

1. Uma peça de trabalho (geralmente aço) é fixada em uma mandril rotativa e acelerada a uma velocidade predeterminada

2. A outra peça de trabalho (carboneto de tungstênio) é mantida estacionária

3. A peça rotativa é colocada em contato com a peça estacionária sob pressão

4. O atrito gera calor, plastificando os materiais na interface

5. A rotação é interrompida e a pressão adicional é aplicada para formar uma ligação de estado sólido

Este método oferece vantagens como a zona mínima afetada pelo calor e a capacidade de unir materiais com pontos de fusão significativamente diferentes [5].

5. Quais são algumas tecnologias emergentes para melhorar o carboneto de tungstênio para juntas de aço?

Várias tecnologias emergentes demonstram promessas para melhorar a união do carboneto de tungstênio ao aço:

1. Processos de soldagem híbrida que combinam várias técnicas (por exemplo, brasagem assistida por laser)

2. Uso de intercaladores nanoestruturados para melhorar a ligação e reduzir as tensões térmicas

3. Métodos de fabricação aditiva para criar estruturas compostas

4. Ferramentas avançadas de simulação e modelagem para otimizar os parâmetros de projeto e processo conjuntos

5. Desenvolvimento de novos materiais de enchimento especificamente adaptados para juntas de aço de carboneto de tungstênio

Essas tecnologias visam enfrentar os desafios atuais e melhorar a força, a durabilidade e o desempenho dos componentes de aço de carboneto de tungstênio em vários setores.

Citações:

[1] https://carbideprocessors.com/pages/brazing-carbide/welding-tungsten-carbide.html

[2] https://passionblade.com/how-can-you-weld-tungsten-carbide/

[3] https://www.mdpi.com/2075-4701/9/11/1161

[4] http://www.metalspiping.com/tungsten-carbides-for-hardfacing.html

[5] https://patents.google.com/patent/us3497942a/en

[6] https://shop.machinemfg.com/how-does-gas-tungsten-arc-welding-work-a-step-by-step-guide/

[7] https://www.alloysint.com.au/tungsten-carbide-hardfacing/

[8] https://hup-pietz.de/en/beschichtungen/wolfram-karbid-schweissung/

[9] https://www.linkedin.com/pulse/how-use-tungsten-carbide-composite-rod-ye-yi

[10] https://forum.weldingtipsandtricks.com/viewtopic.php?t=9273

[11] https://www.linkedin.com/pulse/welding-tungsten-carbide-strips-hijin-lei

[12] https://www.pexels.com/search/tungsten%20carbide%20Welding/

[13] https://www.db-thueringen.de/servlets/mcrfileNodeServlet/dbt_derivate_00039282/978-3-7315-0612-6_p99-107.pdf

[14] https://unimig.com.au/the-ultimate-guide-to-tig-welding/

[15] https://hup-pietz.de/en/beschichtungen/wolfram-karbid-schweissung/