Inhaltsmenü

● Wolframkarbid und Stahl verstehen

● Häufige Methoden zum Verbinden von Wolfram -Carbid zu Stahl

>> 1. Löschen

>> 2. Inertialschweißen

>> 3.. Laserschweißen

>> 4. Wolfram -Carbid -Hartfassungen

● Best Practices für das Schweißen von Wolfram -Carbid in Stahl

● Anwendungen von Wolfram-Carbid-Stahlgelenken

● Herausforderungen und Überlegungen

● Aufkommende Technologien und zukünftige Trends

● Abschluss

● FAQ

>> 1. Was ist die häufigste Methode, um sich mit Stahl mit Wolfram -Carbid anzuschließen?

>> 2. Kann Wolframkarbid unter Verwendung herkömmlicher Fusions -Schweißmethoden direkt mit Stahl geschweißt werden?

>> Was sind die wichtigsten Überlegungen bei der Vorbereitung von Oberflächen für das Schweißen von Wolfram -Carbid in Stahl?

>> V.

>> 5. Welche aufstrebenden Technologien zur Verbesserung des Wolfram -Carbids zu Stahlverbindungen?

● Zitate:

Schweißen Wolfram -Carbid zu Stahl ist ein spezialisiertes Verfahren, das sorgfältige Berücksichtigung von Materialien, Techniken und Ausrüstungen erfordert. In diesem umfassenden Leitfaden werden die verschiedenen Methoden und Best Practices für den Beitritt zu diesen unterschiedlichen Materialien untersucht und wertvolle Erkenntnisse für Ingenieure, Schweißer und Hersteller mit Wolframkarbid- und Stahlkomponenten liefern.

Wolframkarbid und Stahl verstehen

Bevor Sie sich mit den Schweißprozessen befassen, ist es wichtig, die Eigenschaften von Wolframkarbid und Stahl zu verstehen:

Wolfram -Carbide:

- extrem hart und träge resistent

- spröde und empfindlich gegenüber thermischen Schock

- hoher Schmelzpunkt (2,870 ° C / 5,198 ° F)

- oft als Verbundmaterial mit Kobalt als Ordner verwendet

Stahl:

- relativ weicher als Wolframkarbid

- Duktiler und wirkungsbeständiger

-niedrigerer Schmelzpunkt (1.370-1,530 ° C / 2.500-2,786 ° F)

- in strukturellen Anwendungen häufig verwendet

Diese Unterschiede in den Eigenschaften machen direkte Fusionsschweißen herausfordernder und erfordern spezialisierte Verbindungstechniken.

Häufige Methoden zum Verbinden von Wolfram -Carbid zu Stahl

1. Löschen

Das Löten ist aufgrund seiner Wirksamkeit und des relativ geringen Wärmeeingangs [1] [2] die am weitesten verbreitete Methode zum Verbinden von Wolfram -Carbid zu Stahl.

Verfahren:

1. Oberflächen reinigen und vorbereiten

2. Auftragen Sie den Fluss, um Oxidation zu verhindern

3.. Erhitzen Sie die Fugenfläche auf Löttemperatur (600-900 ° C).

4. Einführen von Füllstoffmetall (normalerweise Silber- oder Kupferbasis Legierung)

5. Lassen Sie das Gelenk langsam abkühlen

Vorteile:

- Verringerung des Wärmeeingangs und verringert das Risiko eines thermischen Schadens

- Starke, zuverlässige Gelenke

- Geeignet für verschiedene gemeinsame Geometrien

Überlegungen:

- Die richtige Oberflächenvorbereitung ist entscheidend

- Füllstoffmetallauswahl wirkt sich auf die Gelenkfestigkeit und Leistung aus

2. Inertialschweißen

Inertialschweißen, auch als Reibschweißen bekannt, ist eine innovative Methode zum Beitritt zu Wolfram -Carbid zu Stahl [5].

Verfahren:

1. Klemme ein Werkstück (normalerweise Stahl) in einen rotierenden Laune

2. Sichern Sie sich das andere Werkstück (Wolfram -Carbide) in einem stationären Chuck

3. Beschleunigen Sie das rotierende Werkstück auf eine vorbestimmte Geschwindigkeit

4. Bringen Sie die Werkstücke unter Druck in Kontakt

5. Lassen Sie die Reibung Wärme erzeugen und eine Bindung bilden

Vorteile:

- Kein Füllmaterial erforderlich

- Schneller Prozess mit minimaler Wärmezone

- geeignet für zylindrische Komponenten

Überlegungen:

- beschränkt auf bestimmte Geometrien

- Erfordert spezielle Geräte

3.. Laserschweißen

Das Laserschweißen bietet eine präzise Kontrolle und eine lokalisierte Heizung für den Verbinden von Wolfram -Carbid zu Stahl [3].

Verfahren:

1. Richten Sie die Werkstücke im Schweißgerät aus

2. Fokus Laserstrahl auf der gemeinsamen Schnittstelle

3. Auftragen Sie Füllmaterial bei Bedarf

4. Steuerlaserparameter, um eine optimale Schweißnaht zu erreichen

Vorteile:

- Minimaler Wärmeeingang und Verzerrung

- hohe Präzision und Wiederholbarkeit

- Geeignet für dünne Materialien und komplexe Geometrien

Überlegungen:

- teure Ausrüstung

- Erfordert qualifizierte Betreiber

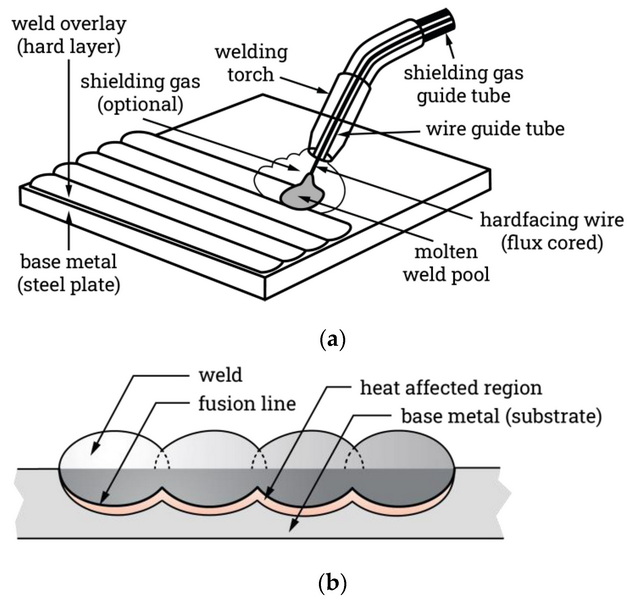

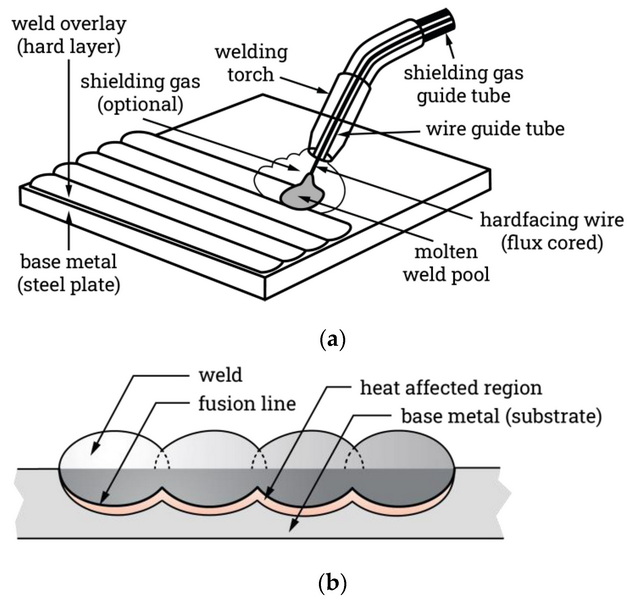

4. Wolfram -Carbid -Hartfassungen

Obwohl es keine direkte Schweißmethode ist, ist das hartgesottene Fassen mit Wolfram-Carbid-Partikeln eine beliebte Technik zum Auftragen von Verschleiß auf Stahlsubstrate [7].

Verfahren:

1. Reinigen und vorbereiten Sie die Stahloberfläche

2. Tragen Sie mit Wolfram-Carbid-Schweißstab oder Draht aufgetragen

3.. Verwenden Sie Oxy-Acetylen oder eine andere geeignete Wärmequelle

4. Kontrollwärmeeingabe zur Erhaltung der Integrität von Wolfram -Carbid -Integrität

Vorteile:

- Ausgezeichneter Verschleißfestigkeit

- Anpassbare Beschichtungsdicke und -zusammensetzung

- für große Oberflächen geeignet

Überlegungen:

- Nicht geeignet, um vorgeformte Wolframkarbidkomponenten beizutreten

- erfordert eine sorgfältige Kontrolle des Wärmeeingangs

Best Practices für das Schweißen von Wolfram -Carbid in Stahl

Betrachten Sie die folgenden Best Practices:

1. Oberflächenvorbereitung: Reinigen Sie beide Oberflächen gründlich, um Verunreinigungen zu entfernen und eine ordnungsgemäße Bindung zu gewährleisten [2].

2. Temperaturregelung: Minimieren Sie den Wärmeeingang, um thermische Schäden am Wolframkarbid zu verhindern [4].

3. Auswahl der Füllmaterial: Wählen Sie entsprechende Füllstoffmetalle oder Legierungen, die mit beiden Materialien kompatibel sind [2].

4. Stressmanagement: Entwurfsverbindungen zur Minimierung der Stresskonzentrationen und zur Erfüllung von Unterschieden aus der Wärmeausdehnung.

5. Behandlung nach der Schweiß: Ermöglichen Sie eine langsame Kühlung und berücksichtigen Sie gegebenenfalls stressabnehmende Wärmebehandlungen.

6. Qualitätskontrolle: Implementieren Sie strenge Inspektionsverfahren, um die gemeinsame Integrität und Leistung zu gewährleisten.

Anwendungen von Wolfram-Carbid-Stahlgelenken

Die Möglichkeit, Tungstencarbide in Stahl zu beitreten, eröffnet zahlreiche Anwendungen in verschiedenen Branchen:

- Bergbau und Bohrung: Verschleiß-resistente Bohrer- und Schneidwerkzeuge

- Fertigung: Schneiden von Einsätzen und Bildung von Stanzen

- Automobile: Motorkomponenten und Abgabesysteme

- Luft- und Raumfahrt: Turbinenblattspitzen und abriebresistente Beschichtungen

- Militär: Rüstungsbeschichtung und Penetratorkerne

Herausforderungen und Überlegungen

Während verschiedene Methoden vorhanden sind, um Wolfram -Carbide zu Stahl zu verbinden, bleiben mehrere Herausforderungen:

1. Mismata für thermische Expansion: Der Unterschied in den Wärmeleiterkoeffizienten kann zu Restspannungen und potenziellem Gelenkversagen führen.

2. Spröde Natur des Wolfram -Carbids: Es muss darauf geachtet werden, dass während des Verbindungsprozesses ein Riss oder Chipping -Splitter vermieden wird.

3. Grenzflächenreaktionen: Hohe Temperaturen können unerwünschte Reaktionen zwischen Wolframkarbid und Stahl verursachen, was möglicherweise das Gelenk schwächt.

4. Kostenüberlegungen: Einige Verbindungsmethoden erfordern spezielle Geräte und erhöhen die Produktionskosten.

5. Qualitätssicherung: Nicht zerstörerische Tests von Wolfram-Carbid-Stahlgelenken können aufgrund der unterschiedlichen Materialien eine Herausforderung sein.

Aufkommende Technologien und zukünftige Trends

Als Materialwissenschaft und Schweißtechnologien entstehen neue Möglichkeiten für den Beitritt zu Wolfram -Carbide in Stahl:

1. Hybridschweißprozesse: Kombination mehrerer Schweißtechniken zur Optimierung der gemeinsamen Eigenschaften.

2. Nanomaterialienmaterial: Verwenden von nanostrukturierten Materialien zur Verbesserung der Bindung und zur Verringerung der thermischen Belastungen.

3. Additive Manufacturing: Erkundung von 3D-Drucktechniken zum Erstellen von Wolfram-Carbid-Stahl-Verbundstrukturen.

4. Erweiterte Simulationstools: Entwicklung ausgefeilter Modellierungssoftware zur Vorhersage des gemeinsamen Verhaltens und zur Optimierung von Prozessparametern.

Abschluss

Das Schweißen von Wolfram -Carbid in Stahl stellt aufgrund der unterschiedlichen Eigenschaften dieser Materialien einzigartige Herausforderungen. Während herkömmliche Fusionsschweißmethoden im Allgemeinen ungeeignet sind, bieten Techniken wie Löschen, Trägheitsschweißen, Laserschweißen und Hardfacing -Lösungen für die Schaffung starker und langlebiger Gelenke. Durch das Verständnis der Merkmale sowohl von Materialien als auch nach Best Practices können Ingenieure und Schweißer für eine breite Palette von industriellen Anwendungen erfolgreich Wolfram -Carbide in Stahl beitreten.

Da die Technologie weiter voranschreitet, werden wahrscheinlich neue Methoden und Materialien entstehen, wodurch die Möglichkeiten zur Schaffung leistungsstarker Carbid-Stahlkomponenten mit Hochleistungs-Wolfram-Carbid-Stahl weiter erweitert werden. Die laufende Forschung und Entwicklung in diesem Bereich werden zweifellos zu verbesserten Verbindungstechniken, verbesserten gemeinsamen Eigenschaften und neuartigen Anwendungen in verschiedenen Branchen führen.

FAQ

1. Was ist die häufigste Methode, um sich mit Stahl mit Wolfram -Carbid anzuschließen?

Die häufigste Methode zum Verbinden von Wolfram -Carbide in Stahl ist das Löschen. Bei diesem Vorgang werden ein Füllstoffmetall mit einem niedrigeren Schmelzpunkt verwendet als Wolframkarbid und Stahl, um eine starke Bindung zwischen den beiden Materialien zu erzeugen. Das Löschen bietet mehrere Vorteile, einschließlich niedrigerer Wärmeeingabe, wodurch das Risiko einer thermischen Schädigung des Wolfram -Carbids und die Fähigkeit, Komponenten mit unterschiedlichen Geometrien zu verbinden [1] [2], verringert.

2. Kann Wolframkarbid unter Verwendung herkömmlicher Fusions -Schweißmethoden direkt mit Stahl geschweißt werden?

Direktes Fusionsschweißen von Wolfram -Carbid in Stahl wird aufgrund der signifikanten Unterschiede in ihren Eigenschaften wie Schmelzpunkten und thermischen Expansionskoeffizienten im Allgemeinen nicht empfohlen. Herkömmliche Methoden für Fusionsschweißen erzeugen typischerweise zu viel Wärme, was zu Rissen oder Verschlechterung des Wolframkarbids führen kann. Stattdessen werden spezielle Verbindungstechniken wie Löschen, Trägheitsschweißen oder Laserschweißen bevorzugt, um starke und zuverlässige Verbindungen zwischen diesen unterschiedlichen Materialien zu schaffen [3] [5].

Was sind die wichtigsten Überlegungen bei der Vorbereitung von Oberflächen für das Schweißen von Wolfram -Carbid in Stahl?

Die Oberflächenvorbereitung ist entscheidend, um starke Bindungen zwischen Wolframkarbid und Stahl zu erreichen. Zu den wichtigsten Überlegungen gehören:

1. gründliche Reinigung, um Verunreinigungen, Öle oder Oxide zu entfernen

2. Die Oberflächen rauten

3.. Sicherstellen, dass die Komponenten eine ordnungsgemäße Einstellung und Ausrichtung der Komponenten haben

4. Auftragen Sie einen geeigneten Fluss oder eine Schutzatmosphäre, um Oxidation während des Verbindungsverfahrens zu verhindern

5. Umgang mit den Materialien sorgfältig, um zu vermeiden, das spröde Wolfram -Carbid zu beschädigen [2] [4]

V.

Inertialschweißen, auch als Reibschweißen bezeichnet, ist ein Festkörperverbindungsverfahren, bei dem Rotationsbewegung und Reibung verwendet werden, um an der Grenzfläche zwischen Wolframkarbid und Stahl Wärme zu erzeugen. Der Prozess umfasst die folgenden Schritte:

1. Ein Werkstück (normalerweise Stahl) ist in ein rotierendes Läuten geklemmt und zu einer vorgegebenen Geschwindigkeit beschleunigt

2. Das andere Werkstück (Wolfram -Carbide) wird stationär gehalten

3.. Das rotierende Stück wird mit dem stationären Stück unter Druck in Kontakt gebracht

4. Reibung erzeugt Wärme und plastiert die Materialien an der Grenzfläche

5. Die Rotation wird gestoppt, und zusätzlicher Druck wird angewendet, um eine Festkörperbindung zu bilden

Diese Methode bietet Vorteile wie minimaler Wärmezone und die Fähigkeit, Materialien mit deutlich unterschiedlichen Schmelzpunkten zu verbinden [5].

5. Welche aufstrebenden Technologien zur Verbesserung des Wolfram -Carbids zu Stahlverbindungen?

Mehrere aufstrebende Technologien sind vielversprechend für die Verbesserung der Verbindung von Wolfram -Carbide zu Stahl:

1. Hybridschweißprozesse, die mehrere Techniken kombinieren (z.

2. Verwendung von nanostrukturierten Zwischenschichten zur Verbesserung der Bindung und zur Verringerung der thermischen Belastungen

3. additive Fertigungsmethoden zum Erstellen von zusammengesetzten Strukturen

4. Erweiterte Simulations- und Modellierungswerkzeuge zur Optimierung des gemeinsamen Design- und Prozessparameter

5. Entwicklung neuer Füllstoffmaterialien speziell auf Wolfram-Carbid-Stahlgelenke zugeschnitten

Diese Technologien zielen darauf ab, aktuelle Herausforderungen zu bewältigen und die Stärke, Haltbarkeit und Leistung von Wolfram-Carbid-Stahlkomponenten in verschiedenen Branchen zu verbessern.

Zitate:

[1] https://carbideprocessors.com/pages/brazing-carbide/welting-tungsten-carbide.html

[2] https://passeblade.com/how-can-you-weld-tungsten-carbide/

[3] https://www.mdpi.com/2075-4701/9/11/1161

[4] http://www.metalspiping.com/tungsten-carbides-for-hardfacing.html

[5] https://patents.google.com/patent/us3497942a/en

[6] https://shop.maachinemfg.com/how-does-gas-tungsten-arc-witting-work-a-step-by-step-guide/

[7] https://www.alloysint.com.au/tungsten-carbide-hardfacing/

[8] https://hup-pietz.de/en/beschichtungen/wolfram-karbid-schweissung/

[9] https://www.linkedin.com/pulse/how-use-tungsten-carbide-composite-rod-ye-yi

[10] https://forum.weldttipsandtricks.com/viewtopic.php?t=9273

[11] https://www.linkedin.com/pulse/welting-tungsten-carbide-strips-shijin-lei

[12] https://www.pexels.com/search/tungsten%20carbide%20Welding/

[13] https://www.db-thuerten.de/servlets/mcrfilenodeservlet/dbt_derivate_00039282/978-3-7315-0612-6_p99-107.pdf

[14] https://unimig.com.au/the-ultimate-guide-tig-witting/

[15] https://hup-pietz.de/en/beschichtungen/wolfram-karbid-schweissung/