Innholdsmeny

● Forståelse av wolframkarbid og stål

● Vanlige metoder for sammenføyning av wolframkarbid til stål

>> 1. LAWING

>> 2. treghetssveising

>> 3. Lasersveising

>> 4. Hardfacing av wolframkarbid

● Beste praksis for sveising av wolframkarbid til stål

● Bruksområder av wolframkarbid-stålledd

● Utfordringer og hensyn

● Nye teknologier og fremtidige trender

● Konklusjon

● FAQ

>> 1. Hva er den vanligste metoden for å slå sammen wolframkarbid til stål?

>> 2. Kan wolframkarbid sveises direkte til stål ved hjelp av tradisjonelle fusjonssveisemetoder?

>> Hva er de viktigste hensynene når du forbereder overflater for sveising av wolframkarbid til stål?

>> 4. Hvordan fungerer treghetssveising for sammenføyning av wolframkarbid til stål?

>> 5. Hva er noen nye teknologier for å forbedre wolframkarbid til stålledd?

● Sitasjoner:

Sveising Tungsten -karbid til stål er en spesialisert prosess som krever nøye vurdering av materialer, teknikker og utstyr. Denne omfattende guiden vil utforske de forskjellige metodene og beste praksis for å bli med i disse forskjellige materialene, og gi verdifull innsikt for ingeniører, sveisere og fabrikanter som jobber med wolframkarbid- og stålkomponenter.

Forståelse av wolframkarbid og stål

Før du går inn i sveiseprosessene, er det viktig å forstå egenskapene til wolframkarbid og stål:

Tungsten -karbid:

- ekstremt hardt og slitasjebestandig

- sprøtt og følsom for termisk sjokk

- Høyt smeltepunkt (2.870 ° C / 5.198 ° F)

- ofte brukt som et sammensatt materiale med kobolt som bindemiddel

Stål:

- Relativt mykere enn wolframkarbid

- mer duktil og påvirkningsresistent

-Nedre smeltepunkt (1.370-1.530 ° C / 2.500-2.786 ° F)

- mye brukt i strukturelle applikasjoner

Disse forskjellene i egenskaper gjør direkte fusjonssveising utfordrende, noe som nødvendiggjør spesialiserte sammenføyningsteknikker.

Vanlige metoder for sammenføyning av wolframkarbid til stål

1. LAWING

Lodding er den mest brukte metoden for å slå sammen wolframkarbid til stål på grunn av dens effektivitet og relativt lav varmeinngang [1] [2].

Behandle:

1. Rengjør og forbered overflater

2. Bruk fluks for å forhindre oksidasjon

3. Varm skjøtområdet til loddemperatur (600-900 ° C)

4. Introduser fyllstoffmetall (vanligvis sølv eller kobberbasert legering)

5. La leddet avkjøles sakte

Fordeler:

- Lavere varmeinngang, og reduserer risikoen for termisk skade

- Sterke, pålitelige ledd

- Passer for forskjellige felles geometrier

Hensyn:

- Riktig overflateforberedelse er avgjørende

- Utvalg av metall metall påvirker leddstyrke og ytelse

2. treghetssveising

Treghetssveising, også kjent som friksjonssveising, er en innovativ metode for å sammenfatte wolframkarbid til stål [5].

Behandle:

1. Klem ett arbeidsstykke (vanligvis stål) i en roterende chuck

2. Sikre det andre arbeidsstykket (wolframkarbid) i en stasjonær chuck

3. akselererer det roterende arbeidsstykket til en forhåndsbestemt hastighet

4. Ta arbeidsstykkene i kontakt under press

5. La friksjon generere varme og danne en binding

Fordeler:

- Ingen fyllstoffmateriale kreves

- Rask prosess med minimal varmepåvirket sone

- Passer for sylindriske komponenter

Hensyn:

- begrenset til spesifikke geometrier

- Krever spesialisert utstyr

3. Lasersveising

Lasersveising gir presis kontroll og lokal oppvarming for sammenføyning av wolframkarbid til stål [3].

Behandle:

1. Juster arbeidsstykker i sveisearmaturen

2. Fokuslaserstråle på fellesgrensesnittet

3. Bruk påfyllingsmateriale om nødvendig

4. Kontroller laserparametere for å oppnå optimal sveis

Fordeler:

- Minimal varmeinngang og forvrengning

- Høy presisjon og repeterbarhet

- Passer for tynne materialer og komplekse geometrier

Hensyn:

- Dyrt utstyr

- Krever dyktige operatører

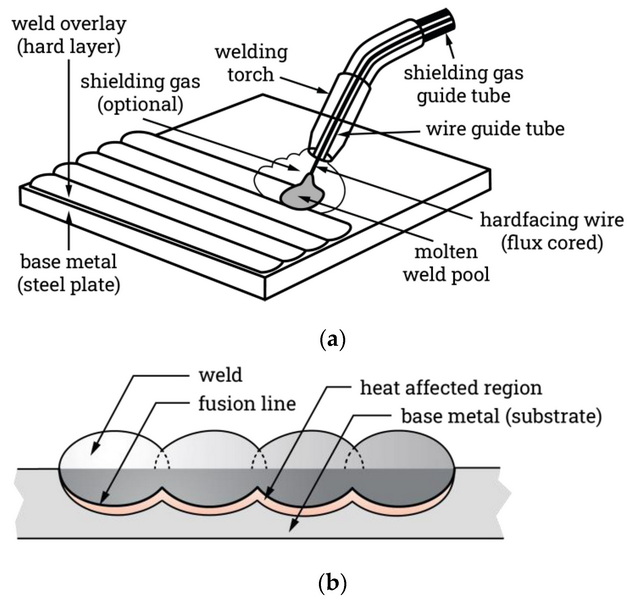

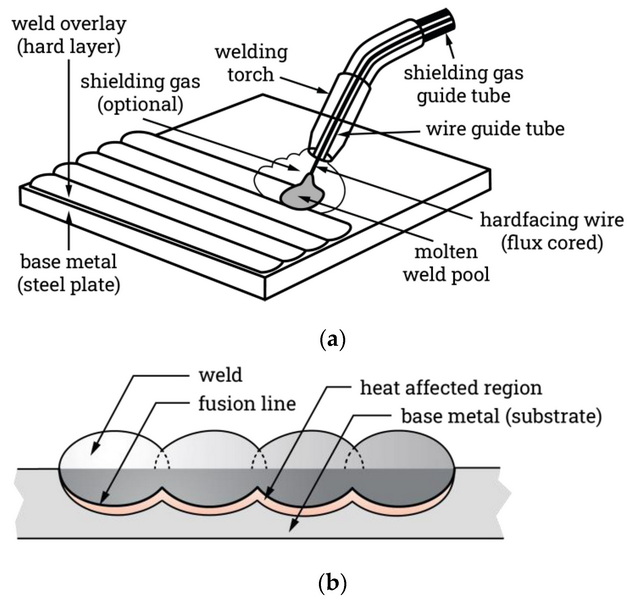

4. Hardfacing av wolframkarbid

Selv om det ikke er en direkte sveisemetode, er hardfacing med wolframkarbidpartikler en populær teknikk for påføring av slitasjebestandige belegg på stålunderlag [7].

Behandle:

1. Rengjør og forbered ståloverflaten

2. Påfør wolframkarbidfylt sveisestang eller ledning

3. Bruk oksy-acetylen eller annen passende varmekilde

4. Kontroller varmeinngang for å bevare wolfram karbidintegritet

Fordeler:

- Utmerket slitestyrke

- Tilpassbar beleggtykkelse og sammensetning

- Egnet for store overflatearealer

Hensyn:

- Ikke egnet for å bli med på forhåndsformede wolframkarbidkomponenter

- Krever nøye kontroll av varmeinngang

Beste praksis for sveising av wolframkarbid til stål

For å oppnå vellykkede ledd mellom wolframkarbid og stål, bør du vurdere følgende beste praksis:

1. Overflateforberedelse: Rengjør begge overflatene grundig for å fjerne forurensninger og sikre riktig binding [2].

2. Temperaturkontroll: Minimer varmeinngangen for å forhindre termisk skade på wolframkarbid [4].

3. Valg av fyllstoffmateriale: Velg passende fyllstoffmetaller eller legeringer som er kompatible med begge materialene [2].

4. Stresshåndtering: Designfuger for å minimere stresskonsentrasjoner og imøtekomme termiske ekspansjonsforskjeller.

5. Etter sveisbehandling: Tillat sakte avkjøling og vurder stressavlastende varmebehandlinger når det er aktuelt.

6. Kvalitetskontroll: Implementere strenge inspeksjonsprosedyrer for å sikre felles integritet og ytelse.

Bruksområder av wolframkarbid-stålledd

Evnen til å bli med Tungsten Carbide til stål åpner for mange bruksområder i forskjellige bransjer:

- Gruvedrift og boring: slitasjebestandige borebiter og skjæreverktøy

- Produksjon: Kuttingsinnsatser og forming av dies

- Automotive: Motorkomponenter og eksosanlegg

- Aerospace: Turbine Blade Tips og slitasjebestandige belegg

- Militær: rustning og penetratorkjerner

Utfordringer og hensyn

Mens forskjellige metoder eksisterer for å slå sammen wolframkarbid til stål, gjenstår flere utfordringer:

1.

2. Brittle natur av wolframkarbid: Det må tas forsiktighet for å unngå sprekker eller flis under sammenføyningsprosessen.

3. Grensesnittreaksjoner: Høye temperaturer kan forårsake uønskede reaksjoner mellom wolframkarbid og stål, og potensielt svekke leddet.

4. Kostnadshensyn: Noen sammenføyningsmetoder krever spesialisert utstyr, og øker produksjonskostnadene.

5. Kvalitetssikring: Ikke-destruktiv testing av Wolfram-karbidstålfugene kan være utfordrende på grunn av forskjellige materialer.

Nye teknologier og fremtidige trender

Etter hvert som materialvitenskap og sveiseteknologi fremmer, dukker det opp nye muligheter for å slå sammen wolframkarbid til stål:

1. Hybrid sveiseprosesser: Kombinere flere sveiseteknikker for å optimalisere leddegenskaper.

2. Nanomateriale mellomlag: Bruke nanostrukturerte materialer for å forbedre liming og redusere termiske spenninger.

3. Tilsetningsfremstilling: Utforske 3D-utskriftsteknikker for å lage wolframkarbidstål komposittstrukturer.

4. Avanserte simuleringsverktøy: Utvikling av sofistikert modelleringsprogramvare for å forutsi leddatferd og optimalisere prosessparametere.

Konklusjon

Sveising av wolframkarbid til stål gir unike utfordringer på grunn av de forskjellige egenskapene til disse materialene. Mens tradisjonelle fusjonssveisemetoder generelt er uegnet, tilbyr teknikker som lodding, treghetssveising, lasersveising og hardfacing levedyktige løsninger for å lage sterke og holdbare ledd. Ved å forstå egenskapene til både materialer og følge beste praksis, kan ingeniører og sveisere med suksess bli med Tungsten Carbide til stål for et bredt spekter av industrielle applikasjoner.

Etter hvert som teknologien fortsetter å avansere, vil nye metoder og materialer sannsynligvis dukke opp, noe som utvider mulighetene for å skape tungsten-karbidstålkomponenter med høy ytelse. Pågående forskning og utvikling på dette feltet vil utvilsomt føre til forbedrede sammenføyningsteknikker, forbedrede fellesegenskaper og nye applikasjoner i forskjellige bransjer.

FAQ

1. Hva er den vanligste metoden for å slå sammen wolframkarbid til stål?

Den vanligste metoden for å slå sammen wolframkarbid til stål er lodding. Denne prosessen innebærer å bruke et fyllstoffmetall med et lavere smeltepunkt enn både wolframkarbid og stål for å skape et sterkt binding mellom de to materialene. Lodding gir flere fordeler, inkludert lavere varmeinngang, noe som reduserer risikoen for termisk skade på wolframkarbid, og evnen til å slå sammen komponenter med forskjellige geometrier [1] [2].

2. Kan wolframkarbid sveises direkte til stål ved hjelp av tradisjonelle fusjonssveisemetoder?

Direkte fusjonssveising av wolframkarbid til stål anbefales vanligvis ikke på grunn av de signifikante forskjellene i egenskapene deres, for eksempel smeltepunkter og termiske ekspansjonskoeffisienter. Tradisjonelle fusjonssveisemetoder genererer vanligvis for mye varme, noe som kan forårsake sprekker eller nedbrytning av wolframkarbid. I stedet er spesialiserte sammenføyningsteknikker som lodding, treghetssveising eller lasersveising foretrukket for å lage sterke og pålitelige ledd mellom disse forskjellige materialene [3] [5].

Hva er de viktigste hensynene når du forbereder overflater for sveising av wolframkarbid til stål?

Overflatepreparat er avgjørende for å oppnå sterke bindinger mellom wolframkarbid og stål. Sentrale hensyn inkluderer:

1. grundig rengjøring for å fjerne forurensninger, oljer eller oksider

2. Grove overflatene for å øke bindingsområdet og mekanisk sammenkobling

3. Sikre riktig passform og justering av komponentene

4. Bruk passende fluks eller beskyttende atmosfære for å forhindre oksidasjon under sammenføyningsprosessen

5. Håndtering av materialene nøye for å unngå å skade det sprø wolframkarbid [2] [4]

4. Hvordan fungerer treghetssveising for sammenføyning av wolframkarbid til stål?

Treghetssveising, også kjent som friksjonssveising, er en solid-state sammenføyningsprosess som bruker rotasjonsbevegelse og friksjon for å generere varme ved grensesnittet mellom wolframkarbid og stål. Prosessen innebærer følgende trinn:

1. Et arbeidsstykke (vanligvis stål) er klemt i en roterende chuck og akselerert til en forhåndsbestemt hastighet

2. Det andre arbeidsstykket (wolframkarbid) holdes stasjonært

3.

4. Friksjon genererer varme, mykgjøring av materialene ved grensesnittet

5. Rotasjon stoppes, og ytterligere trykk påføres for å danne en solid-state-binding

Denne metoden gir fordeler som minimal varmepåvirket sone og muligheten til å slå sammen materialer med betydelig forskjellige smeltepunkter [5].

5. Hva er noen nye teknologier for å forbedre wolframkarbid til stålledd?

Flere nye teknologier viser løfte om å forbedre sammenføyningen av wolframkarbid til stål:

1. Hybrid sveiseprosesser som kombinerer flere teknikker (f.eks. Laserassistert lodding)

2. Bruk av nanostrukturerte mellomlag for å forbedre bindingen og redusere termiske spenninger

3. Tilsetningsmetoder for å lage sammensatte strukturer

4. Avanserte simulerings- og modelleringsverktøy for å optimalisere fellesdesign og prosessparametere

5. Utvikling av nye fyllmaterialer som er spesielt skreddersydd for wolframkarbidstålledd

Disse teknologiene tar sikte på å møte nåværende utfordringer og forbedre styrken, holdbarheten og ytelsen til wolframkarbidstålkomponenter i forskjellige bransjer.

Sitasjoner:

[1] https://carbideprocessors.com/pages/brazing-carbide/welding-tungsten-carbide.html

[2] https://passionblade.com/how-can-you-weld-tungsten-carbide/

[3] https://www.mdpi.com/2075-4701/9/11/1161

[4] http://www.metalspiping.com/tungsten-carbides-for-ardfacing.html

[5] https://patents.google.com/patent/us3497942a/en

[6] https://shop.machinemfg.com/how-does-gas-tungsten-arc-welding-work-a-step-by-step-guide/

[7] https://www.alloysint.com.au/tungsten-carbide-hardfacing/

[8] https://hup-pietz.de/en/beschichtungen/wolfram-karbid-schweissung/

[9] https://www.linkedin.com/pulse/how-use-tungsten-carbide-composite-tod-ye-yi

[10] https://forum.weldingtipsandtricks.com/viewtopic.php?t=9273

[11] https://www.linkedin.com/pulse/welding-tungsten-carbide-strips-shijin-lei

[12] https://www.pexels.com/search/tungsten%20carbide%20welding/

[13] https://www.db-thueringen.de/servlets/mcrfilenodeservlet/dbt_derivate_00039282/978-3-7315-0612-6_p99-107.pdf

[14] https://unimig.com.au/the-timate-guide-to-tig-welding/

[15] https://hup-pietz.de/en/beschichtungen/wolfram-karbid-schweissung/