Innehållsmeny

● Grunderna i volframkarbidpulver

● Tungsten Carbide Powder Production Process

>> 1. Ingrediensberäkning

>> 2. Blandning

>> 3. Karbonisering

>> 4. Fräsning

>> 5. Siktning och granulering

>> 6. Kvalitetskontroll

● Hardmetal Manufacturing: Från pulver till produkt

>> 1. Blandning

>> 2. Granulering

>> 3. Tryck på

>> 4. Sintring

>> 5. Efterbehandling

● Tillämpningar av volframkarbidpulver i hårdmetallprodukter

>> 1. Industriella skärverktyg

>> 2. Mining och oljeborrningsutrustning

>> 3. Militär och försvar

>> 4. Aerospace and Automotive

>> 5. Metallurgisk och konstruktion

>> 6. Medicinska instrument

>> 7. Elektronik och halvledartillverkning

● Volframkarbidpulver i avancerad tillverkning

>> 1. Tillverkningstillverkning

>> 2. Termiska spraybeläggningar

● Kvalitetskontroll och innovation i volframkarbidpulverproduktion

>> 1. Avancerade analytiska tekniker

>> 2. Processoptimering

>> 3. Miljööverväganden

● Globala trender och framtida utsikter

>> 1. Teknologiska framsteg

>> 2. Hållbarhet och återvinning

>> 3. Anpassning och digitalisering

● Slutsats

● Vanliga frågor

>> 1. Vad är volframkarbidpulver?

>> 2. Hur produceras volframkarbidpulver?

>> 3. Vilka är de viktigaste användningarna av volframkarbidpulver i hårdmetalltillverkning?

>> 4. Vilka är fördelarna med att använda volframkarbidpulver i hårdmetallprodukter?

>> 5. Hur bidrar volframkarbidpulver till avancerade tillverkningstekniker?

Volframkarbidpulver är allmänt erkänt som ryggraden i hårdmetalltillverkning - en process som överbryggar avancerad materialvetenskap och praktiska industriella tillämpningar. Dess unika kombination av hårdhet, slitmotstånd och termisk stabilitet har gjort det till ett oundgängligt material över ett brett spektrum av sektorer, inklusive industribearbetning, militärt försvar, metallurgi, oljeborrning, gruvdrift, konstruktion och till och med medicinsk teknik. Den här artikeln undersöker resan av Volframkarbidpulver . från råmaterial till färdig hårdmetallprodukt, vilket belyser dess produktion, applikationer och de senaste innovationerna som formar dess framtid

Grunderna i volframkarbidpulver

I kärnan är volframkarbidpulver ett fint, grått material som syntetiseras genom kemiskt bindning volfram med kol. Den resulterande föreningen (WC) är känd för sin extraordinära hårdhet - andra bara för diamant i vissa former - och anmärkningsvärd densitet, som överträffar den för de flesta traditionella metaller och legeringar. Volframkarbidpulver är ungefär fyra gånger styvare än stål och kan endast poleras med diamantverktyg eller föreningar, vilket understryker dess överlägsna mekaniska egenskaper.

Produktionen av volframkarbidpulver är en noggrann, flerstegsprocess som kräver precision vid varje steg för att säkerställa att slutprodukten uppfyller de stränga kraven för hårdmetalltillverkning. Denna process är inte bara grundläggande för kvaliteten på hårdmetallprodukter utan också för deras prestanda i de mest krävande miljöerna.

Tungsten Carbide Powder Production Process

Omvandlingen från råvaror till färdig volframkarbidpulver är både komplex och exakt. Här fördjupar vi djupare in i varje steg i produktionsprocessen:

1. Ingrediensberäkning

Exakta mätningar av volframpulver och kol är viktiga. Moderna produktionsanläggningar använder avancerade analysverktyg för att bestämma de exakta förhållanden som behövs, redovisning av faktorer som syreinnehåll och den optimala karboniseringsnivån. Startmaterialets renhet är kritisk, eftersom föroreningar kan påverka de mekaniska egenskaperna för slutprodukten negativt.

2. Blandning

Volframpulver och kol är grundligt blandade, ofta i en bollverk eller annan högenergi blandningsutrustning. Detta steg är avgörande för att uppnå en homogen blandning, vilket hjälper till att förhindra defekter och säkerställer enhetliga egenskaper i hela pulvret. Blandningsprocessen kan också inkludera tillsats av små mängder andra element för att skräddarsy pulverens egenskaper för specifika tillämpningar.

3. Karbonisering

Det blandade pulvret utsätts sedan för höga temperaturer i en kontrollerad atmosfärugn. Karboniseringsprocessen sker vanligtvis mellan 1 300 ° C och 1 800 ° C, beroende på önskad partikelstorlek och applicering. Under detta skede reagerar volfram och kol för att bilda volframkarbid (WC). Reaktionen måste kontrolleras noggrant för att undvika över- eller underkolkaronisering, som båda kan försämra pulverens kvalitet.

4. Fräsning

Efter karbonisering slipas det resulterande materialet i fina partiklar. Fräsning utförs vanligtvis i en kulkvarn, med partikelstorleken noggrant övervakad och justerad för att uppfylla specifika applikationskrav. Avancerade fräsningstekniker, såsom jetfräsning eller attritärfräsning, kan användas för att uppnå pulver med ultralat eller nano-storlek för specialiserade applikationer.

5. Siktning och granulering

Det malade pulvret är siktat för att uppnå den önskade partikelstorleksfördelningen. Siktning säkerställer konsistens och prestanda i efterföljande tillverkningsprocesser. Granulering kan också användas för att förbättra pulverens flödes- och hanteringsegenskaper, vilket är särskilt viktigt för automatiserade produktionssystem.

6. Kvalitetskontroll

Under hela produktionsprocessen implementeras rigorösa kvalitetskontrollåtgärder. Dessa inkluderar kemisk analys, mätning av partikelstorlek och mikroskopisk undersökning för att säkerställa att pulvret uppfyller de nödvändiga standarderna. Avancerade analytiska tekniker, såsom röntgendiffraktion (XRD) och skanningselektronmikroskopi (SEM), används ofta för att verifiera pulverens sammansättning och mikrostruktur.

Hardmetal Manufacturing: Från pulver till produkt

Hardmetal, även känd som cementerad karbid, produceras genom att kombinera volframkarbidpulver med ett metalliskt bindemedel - oftast kobolt eller nickel. Det resulterande kompositmaterialet är känt för sin exceptionella hårdhet, seghet och motstånd mot deformation vid höga temperaturer.

1. Blandning

Volframkarbidpulver blandas med ett bindemedel metallpulver (vanligtvis kobolt eller nickel) och ibland ytterligare legeringselement för att förbättra specifika egenskaper. Blandningsprocessen är avgörande för att uppnå en enhetlig fördelning av bindemedlet, vilket är viktigt för materialets mekaniska prestanda.

2. Granulering

Blandningen granuleras för att förbättra flödesföretaget och säkerställa enhetlig komprimering under pressning. Granulering kan involvera tillsats av ett tillfälligt bindemedel eller smörjmedel för att underlätta formningsprocessen.

3. Tryck på

Det granulerade pulvret pressas in i önskad form med användning av uniaxiala eller isostatiska pressningstekniker. Uniaxialpressning är lämplig för enkla geometrier, medan isostatisk pressning används för mer komplexa former. Detta steg bildar en 'grön ' del med tillräcklig styrka för hantering.

4. Sintring

De pressade delarna är sintrade i en kontrollerad atmosfär vid temperaturer runt 1400 ° C till 1 600 ° C. Under sintring smälter och binds bindemetallen volframkarbidpartiklarna, vilket resulterar i ett tätt, hårt och slitbeständigt material. Sintringsprocessen kan också innehålla ett förintande steg för att ta bort eventuella tillfälliga bindemedel eller smörjmedel.

5. Efterbehandling

De sintrade delarna är bearbetade, malda eller polerade för att uppnå de nödvändiga dimensionerna och ytfinishen. Avancerade efterbehandlingstekniker, såsom elektrisk urladdningsbearbetning (EDM) eller laserbearbetning, kan användas för komplexa geometrier eller täta toleranser.

Tillämpningar av volframkarbidpulver i hårdmetallprodukter

Volframkarbidpulver är ryggraden i hårdmetalltillverkning, vilket möjliggör skapandet av produkter som utmärker sig i de mest utmanande miljöerna. Här utforskar vi dess olika applikationer på större djup:

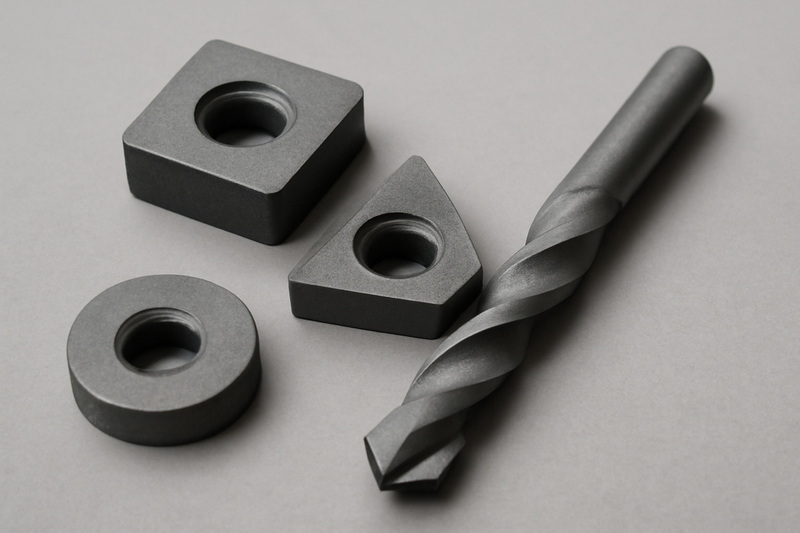

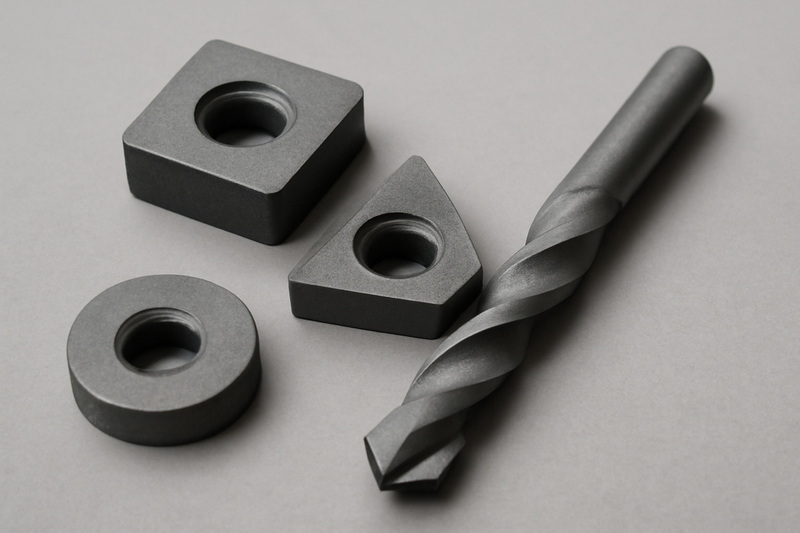

1. Industriella skärverktyg

Volframkarbidbaserade skärverktyg används ofta i metallbearbetning, bearbetning och tillverkning. Dessa verktyg erbjuder överlägsen prestanda, längre livslängd och förmågan att motstå höga temperaturer och slipande förhållanden. Exempel inkluderar insatser för vridning, fräsning och borroperationer samt slitdelar för industrimaskiner.

2. Mining och oljeborrningsutrustning

Hardmetal -komponenter är viktiga för gruvdrift, oljeborrning och konstruktion. Volframkarbidpulver används för att tillverka borrbitar, skär och slitplattor som kan uthärda extremt slitage och påverkan. Dessa komponenter är kritiska för effektiv resursutvinning och infrastrukturutveckling.

3. Militär och försvar

Den exceptionella hårdheten och densiteten hos volframkarbid gör den idealisk för pansarträngande ammunition, granat och skyddande rustning. Det används också i missilkomponenter och andra kritiska försvarsapplikationer, där tillförlitlighet och prestanda är av största vikt.

4. Aerospace and Automotive

Volframkarbidpulver används för att producera högpresterande beläggningar och komponenter för flygmotorer, landningsutrustning och bilsystem. Dess motstånd mot slitage och värme är avgörande i dessa krävande miljöer, där säkerhet och effektivitet är högsta prioriteringar.

5. Metallurgisk och konstruktion

Hardmetal -produkter används vid slipning, skärning och utformning av verksamheten inom metallurgiska och byggbranscher. Volframkarbidpulver möjliggör produktion av hållbara slipmedel och skärverktyg för stål, betong och andra hårda material.

6. Medicinska instrument

Biokompatibiliteten och hållbarheten hos volframkarbid gör den lämplig för kirurgiska instrument och specialiserade medicinska apparater. Dess motstånd mot korrosion och slitage säkerställer långvarig prestanda i kritiska sjukvårdsapplikationer.

7. Elektronik och halvledartillverkning

Volframkarbidpulver används för att skapa precisionsverktyg för borrningskretskort och tillverkning av elektroniska komponenter. Dess elektriska konduktivitet och slitmotstånd är värdefulla i dessa högteknologiska applikationer, där precision och tillförlitlighet är väsentliga.

Volframkarbidpulver i avancerad tillverkning

Mångsidigheten hos volframkarbidpulver sträcker sig till avancerade tillverkningstekniker, inklusive tillsatsstillverkning (3D -tryck) och termiska spraybeläggningar. Dessa metoder möjliggör produktion av komplexa geometrier och applicering av slitbeständiga beläggningar på kritiska komponenter.

1. Tillverkningstillverkning

Volframkarbidpulver används i tillsatsstillverkningsprocesser för att skapa komplexa hårdmetalldelar med intrikata inre strukturer. Denna teknik möjliggör produktion av anpassade verktyg och komponenter som skulle vara svåra eller omöjliga att tillverka med traditionella metoder. Tillsatsstillverkning minskar också materialavfall och möjliggör snabb prototyper och produktion av små batch.

2. Termiska spraybeläggningar

Volframkarbidpulver appliceras som en beläggning för att skydda ytor från slitage, korrosion och höga temperaturer. Detta är särskilt värdefullt inom flyg-, olje- och gas- och energisektorerna, där komponenter utsätts för hårda driftsförhållanden. Termiska spraybeläggningar förlänger livslängden för kritiska komponenter och minskar underhållskostnaderna.

Kvalitetskontroll och innovation i volframkarbidpulverproduktion

Att säkerställa kvaliteten och konsistensen hos volframkarbidpulver är avgörande för prestandan och tillförlitligheten hos hårdmetallprodukter. Tillverkarna använder avancerade analytiska tekniker och strikta processkontroller för att övervaka partikelstorlek, kemisk sammansättning och renhet. Innovationer inom pulverproduktion, såsom förbättrad blandning och fräsningsteknik, fortsätter att förbättra egenskaperna och prestandan hos volframkarbidbaserade material.

1. Avancerade analytiska tekniker

Moderna produktionsanläggningar använder modernaste analytiska verktyg, såsom röntgendiffraktion (XRD), skanning av elektronmikroskopi (SEM) och laserdiffraktion, för att karakterisera pulverens egenskaper. Dessa tekniker ger detaljerad information om partikelstorlek, form och distribution samt kemisk sammansättning och mikrostruktur.

2. Processoptimering

Kontinuerlig processoptimering är nyckeln till att upprätthålla hög kvalitet och effektivitet i volframkarbidpulverproduktionen. Avancerade styrsystem och automatiseringsteknologier möjliggör realtidsövervakning och justering av processparametrar, vilket säkerställer konsekvent produktkvalitet.

3. Miljööverväganden

Produktionen av volframkarbidpulver involverar också miljööverväganden. Tillverkarna använder alltmer hållbara metoder, såsom återvinning av skrotmaterial och minskar energiförbrukningen, för att minimera deras miljöavtryck.

Globala trender och framtida utsikter

Efterfrågan på volframkarbidpulver och hårdmetallprodukter fortsätter att växa, drivs av framsteg inom industriell teknik, försvar och infrastrukturutveckling. Tillväxtmarknader, särskilt i Asien, upplever snabb tillväxt inom tillverkning och konstruktion, vilket ytterligare ökar behovet av högpresterande material.

1. Teknologiska framsteg

Pågående forskning och utveckling är inriktade på att förbättra egenskaperna och prestandan hos volframkarbidpulver. Innovationer som pulver i nano-storlek, avancerade bindemedelssystem och nya tillverkningstekniker utvidgar utbudet av applikationer och förbättrar produktprestanda.

2. Hållbarhet och återvinning

Hållbarhet blir ett viktigt fokus i branschen. Tillverkarna investerar i återvinningsteknologier för att återvinna volfram och andra värdefulla material från livslängden och produktionsskrot. Detta minskar inte bara miljöpåverkan utan hjälper också till att säkra utbudet av kritiska råvaror.

3. Anpassning och digitalisering

Ökningen av digital tillverkning och Industry 4.0 möjliggör större anpassning och flexibilitet i hårdmetallproduktion. Digitala verktyg och dataanalys används för att optimera processer, förbättra kvalitetskontrollen och påskynda produktutvecklingen.

Slutsats

Volframkarbidpulver är grunden för hårdmetalltillverkning, vilket möjliggör skapandet av produkter som är avgörande för modern industri, teknik och försvar. Dess exceptionella hårdhet, slitmotstånd och termisk stabilitet gör det nödvändigt i applikationer som sträcker sig från skärverktyg och gruvutrustning till militära rustningar och flyg- och rymdkomponenter. Den stränga produktionsprocessen säkerställer att volframkarbidpulver uppfyller de högsta standarderna för kvalitet och prestanda, vilket stödjer innovation och tillförlitlighet över ett brett spektrum av industrier. När tillverkningsteknologier fortsätter att utvecklas kommer volframkarbidpulver att förbli i framkant inom materialvetenskapen, driva framsteg och möjliggöra nya möjligheter inom hårdmetallproduktion. Framtiden för volframkarbidpulverproduktionen är ljus, med pågående framsteg inom teknik, hållbarhet och anpassning som formar branschen under många år framöver.

Vanliga frågor

1. Vad är volframkarbidpulver?

Volframkarbidpulver är ett fint grått material skapat av kemiskt bindning volfram med kol. Det är känt för sin exceptionella hårdhet och slitmotstånd, vilket gör det till en viktig ingrediens i hårddisktillverkning.

2. Hur produceras volframkarbidpulver?

Produktionsprocessen involverar exakt blandning av volfram- och kolpulver, karbonisering vid höga temperaturer, fräsning för att uppnå den önskade partikelstorleken och siktar för konsistens.

3. Vilka är de viktigaste användningarna av volframkarbidpulver i hårdmetalltillverkning?

Volframkarbidpulver används för att producera skärverktyg, gruv- och oljeborrningsutrustning, militär rustning, flyg- och rymdkomponenter, medicinska instrument och tillverkningsverktyg för elektronik.

4. Vilka är fördelarna med att använda volframkarbidpulver i hårdmetallprodukter?

Volframkarbidpulver ger överlägsen hårdhet, slitmotstånd och termisk stabilitet, vilket resulterar i längre verktygslängd, bättre prestanda och förmågan att motstå extrema förhållanden.

5. Hur bidrar volframkarbidpulver till avancerade tillverkningstekniker?

Volframkarbidpulver möjliggör tillsatsstillverkning och termiska spraybeläggningar, vilket möjliggör produktion av komplexa geometrier och applicering av slitbeständiga ytor på kritiska komponenter.