منوی محتوا

● اصول پودر کاربید تنگستن

● فرآیند تولید پودر کاربید تنگستن

>> 1. محاسبه مواد تشکیل دهنده

>> 2. مخلوط کردن

>> 3. کربن سازی

>> 4. فرز

>> 5. غربال و گرانول

>> 6. کنترل کیفیت

● تولید هارد متر: از پودر به محصول

>> 1. مخلوط کردن

>> 2 گرانول

>> 3. فشار دادن

>> 4

>> 5. پایان

● کاربردهای پودر کاربید تنگستن در محصولات سخت متر

>> 1. ابزارهای برش صنعتی

>> 2. تجهیزات حفاری معدن و روغن

>> 3. نظامی و دفاع

>> 4. هوافضا و اتومبیل

>> 5. متالورژی و ساخت

>> 6. ابزارهای پزشکی

>> 7. ساخت الکترونیک و نیمه هادی

● پودر کاربید تنگستن در ساخت پیشرفته

>> 1. تولید افزودنی

>> 2. پوشش های اسپری حرارتی

● کنترل کیفیت و نوآوری در تولید پودر کاربید تنگستن

>> 1. تکنیک های تحلیلی پیشرفته

>> 2. بهینه سازی فرآیند

>> 3. ملاحظات زیست محیطی

● روندهای جهانی و چشم انداز آینده

>> 1. پیشرفت های تکنولوژیکی

>> ترتیب پایداری و بازیافت

>> 3. سفارشی سازی و دیجیتالی شدن

● پایان

● سوالات متداول

>> 1. پودر کاربید تنگستن چیست؟

>> 2. پودر کاربید تنگستن چگونه تولید می شود؟

>> 3. کاربردهای اصلی پودر کاربید تنگستن در ساخت هارد مترال چیست؟

>> 4. مزایای استفاده از پودر کاربید تنگستن در محصولات هارد مترال چیست؟

>> 5. چگونه پودر کاربید تنگستن در تکنیک های پیشرفته تولید نقش دارد؟

پودر کاربید تنگستن به طور جهانی به عنوان ستون فقرات تولید هارد متریال شناخته می شود - فرایندی که علوم پیشرفته مواد و کاربردهای صنعتی عملی را پل می کند. ترکیب منحصر به فرد آن از سختی ، مقاومت در برابر سایش و ثبات حرارتی آن را به یک ماده ضروری در طیف گسترده ای از بخش ها ، از جمله ماشینکاری صنعتی ، دفاع نظامی ، متالورژی ، حفاری نفت ، معدن ، ساخت و ساز و حتی فناوری پزشکی تبدیل کرده است. در این مقاله به بررسی سفر کاربید تنگستن پودر از مواد اولیه تا محصول سخت متر شده ، تولید ، برنامه های کاربردی و نوآوری های برش را که آینده آن را شکل می دهد ، برجسته می کند.

اصول پودر کاربید تنگستن

در هسته آن ، پودر کاربید تنگستن یک ماده خاکستری ریز و خاکستری است که توسط تنگستن شیمیایی با کربن سنتز می شود. ترکیب حاصل (WC) به دلیل سختی خارق العاده خود - که فقط به برخی از الماس در بعضی از آنها - و چگالی قابل توجه است ، مشهور است ، که از بیشتر فلزات و آلیاژها پیشی می گیرد. پودر کاربید تنگستن تقریباً چهار برابر سخت تر از فولاد است و فقط با استفاده از ابزارهای الماس یا ترکیبات قابل جلا است و تأکید بر خصوصیات مکانیکی برتر آن است.

تولید پودر کاربید تنگستن یک فرآیند دقیق و چند مرحله ای است که در هر مرحله نیاز به دقت دارد تا اطمینان حاصل شود که محصول نهایی نیازهای دقیق تولید سخت را برآورده می کند. این فرآیند نه تنها در کیفیت محصولات سخت و همچنین عملکرد آنها در محیط های خواستار ترین آنها است.

فرآیند تولید پودر کاربید تنگستن

تبدیل از مواد اولیه به پودر کاربید تنگستن تمام شده هم پیچیده و هم دقیق است. در اینجا ، ما در هر مرحله از روند تولید عمیق تر می شویم:

1. محاسبه مواد تشکیل دهنده

اندازه گیری دقیق پودر تنگستن و کربن ضروری است. تأسیسات تولیدی مدرن از ابزارهای تحلیلی پیشرفته برای تعیین نسبت دقیق مورد نیاز استفاده می کنند ، که عواملی مانند میزان اکسیژن و سطح بهینه کربن سازی را به خود اختصاص می دهد. خلوص مواد شروع بسیار مهم است ، زیرا ناخالصی ها می توانند بر خصوصیات مکانیکی محصول نهایی تأثیر منفی بگذارند.

2. مخلوط کردن

پودر تنگستن و کربن کاملاً مخلوط می شوند ، اغلب در یک آسیاب توپ یا سایر تجهیزات مخلوط با انرژی بالا. این مرحله برای دستیابی به یک ترکیب همگن بسیار مهم است ، که به جلوگیری از نقص کمک می کند و از خاصیت یکنواخت در کل پودر اطمینان می دهد. فرایند اختلاط همچنین ممکن است شامل افزودن مقادیر کمی از عناصر دیگر برای تنظیم ویژگی های پودر برای کاربردهای خاص باشد.

3. کربن سازی

سپس پودر مخلوط در یک کوره جو کنترل شده در معرض درجه حرارت بالا قرار می گیرد. فرآیند کربن سازی به طور معمول بسته به اندازه و کاربرد ذرات مورد نظر ، بین 1300 درجه سانتیگراد و 1800 درجه سانتیگراد اتفاق می افتد. در این مرحله ، تنگستن و کربن واکنش نشان می دهند تا کاربید تنگستن (WC) را تشکیل دهند. این واکنش باید با دقت کنترل شود تا از بیش از حد یا زیر کربن سازی جلوگیری شود ، که هر دو می توانند کیفیت پودر را کاهش دهند.

4. فرز

پس از کربن سازی ، ماده حاصل در ذرات ریز قرار می گیرد. فرز معمولاً در یک کارخانه توپ انجام می شود که اندازه ذرات با دقت کنترل و تنظیم می شود تا نیازهای خاص برنامه را برآورده کند. تکنیک های پیشرفته آسیاب ، مانند فرز جت یا آسیاب جاذبه ، ممکن است برای دستیابی به پودرهای فوق العاده مناسب یا نانو برای کاربردهای تخصصی استفاده شود.

5. غربال و گرانول

پودر آسیاب شده برای دستیابی به توزیع اندازه ذرات مورد نظر الک شده است. Sieving قوام و عملکرد را در فرآیندهای تولید بعدی تضمین می کند. همچنین از گرانول ممکن است برای بهبود ویژگی های جریان و قابلیت استفاده از پودر استفاده شود ، که به ویژه برای سیستم های تولید خودکار بسیار مهم است.

6. کنترل کیفیت

در طول فرآیند تولید ، اقدامات دقیق کنترل کیفیت انجام می شود. اینها شامل تجزیه و تحلیل شیمیایی ، اندازه گیری اندازه ذرات و معاینه میکروسکوپی برای اطمینان از پودر مطابق با استانداردهای مورد نیاز است. تکنیک های تحلیلی پیشرفته ، مانند پراش اشعه ایکس (XRD) و میکروسکوپ الکترونی اسکن (SEM) ، اغلب برای تأیید ترکیب پودر و ریزساختار استفاده می شوند.

تولید هارد متر: از پودر به محصول

Hardmetal ، همچنین به عنوان کاربید سیمان نیز شناخته می شود ، با ترکیب پودر کاربید تنگستن با یک چسب فلزی - که معمولاً کبالت یا نیکل است ، تولید می شود. ماده کامپوزیت حاصل به دلیل سختی ، سختی و مقاومت در برابر تغییر شکل در دماهای بالا مشهور است.

1. مخلوط کردن

پودر کاربید تنگستن با یک پودر فلزی چسبنده (به طور معمول کبالت یا نیکل) و گاهی اوقات عناصر آلیاژ اضافی برای تقویت خواص خاص مخلوط می شود. فرآیند اختلاط برای دستیابی به توزیع یکنواخت از چسب ، که برای عملکرد مکانیکی مواد ضروری است ، بسیار مهم است.

2 گرانول

این مخلوط برای بهبود جریان پذیری و اطمینان از تراکم یکنواخت در هنگام فشار ، گرانول می شود. گرانول ممکن است شامل افزودن یک اتصال دهنده موقت یا روان کننده برای تسهیل روند شکل گیری باشد.

3. فشار دادن

پودر گرانول با استفاده از تکنیک های فشار یک محوره یا ایزوستاتیک به شکل مورد نظر فشرده می شود. فشار یک محوره برای هندسه های ساده مناسب است ، در حالی که از فشار ایزوستاتیک برای شکل های پیچیده تر استفاده می شود. این مرحله یک قسمت 'سبز' را با قدرت کافی برای رسیدگی تشکیل می دهد.

4

قسمتهای فشرده شده در یک جو کنترل شده در دمای حدود 1400 درجه سانتیگراد تا 1600 درجه سانتیگراد سینتر می شوند. در حین پخت ، فلز چسبان ذرات کاربید تنگستن را ذوب و پیوند می دهد و در نتیجه یک ماده متراکم ، سخت و مقاوم در برابر سایش ایجاد می شود. فرآیند پخت و پز همچنین ممکن است شامل یک مرحله قبل از زایمان برای از بین بردن هرگونه اتصال دهنده موقت یا روان کننده باشد.

5. پایان

قطعات سینتر شده برای دستیابی به ابعاد مورد نیاز و پایان سطح ، ماشینکاری ، زمین یا صیقلی هستند. تکنیک های پیشرفته پیشرفته ، مانند ماشینکاری تخلیه الکتریکی (EDM) یا ماشینکاری لیزر ، ممکن است برای هندسه های پیچیده یا تحمل های محکم استفاده شود.

کاربردهای پودر کاربید تنگستن در محصولات سخت متر

پودر کاربید تنگستن ستون فقرات تولید سخت است و باعث ایجاد محصولاتی می شود که در چالش برانگیزترین محیط ها برتری دارند. در اینجا ، ما برنامه های متنوع آن را در عمق بیشتر بررسی می کنیم:

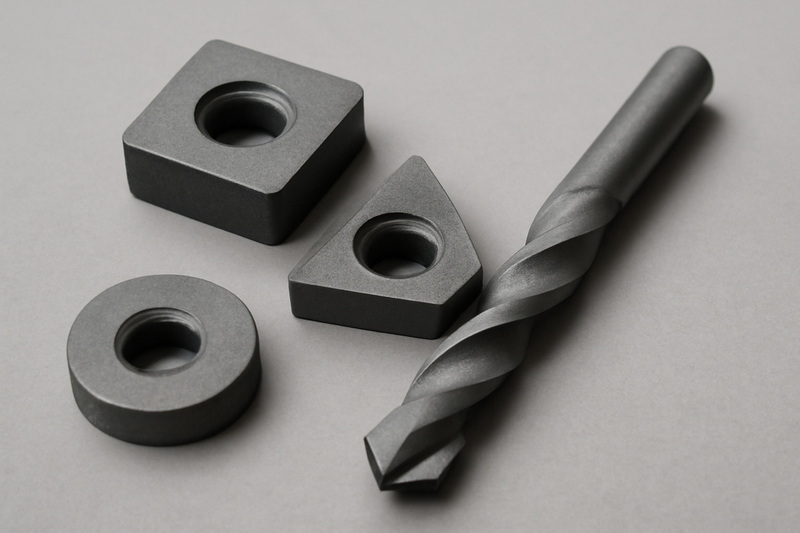

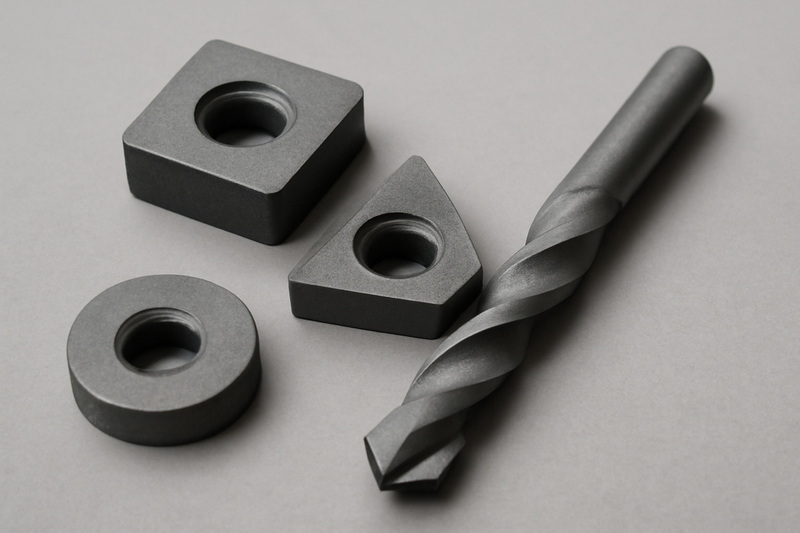

1. ابزارهای برش صنعتی

ابزارهای برش مبتنی بر کاربید تنگستن به طور گسترده ای در فلزکاری ، ماشینکاری و ساخت استفاده می شود. این ابزارها عملکرد برتر ، عمر طولانی تر و توانایی مقاومت در برابر درجه حرارت بالا و شرایط ساینده را ارائه می دهند. مثالها شامل درج های چرخشی ، فرز و عملیات حفاری و همچنین پوشیدن قطعات برای ماشین آلات صنعتی است.

2. تجهیزات حفاری معدن و روغن

اجزای هاردمتال در معدن ، حفاری نفت و ساخت و ساز ضروری است. پودر کاربید تنگستن برای تولید بیت های مته ، درج ها و صفحات پوشیدن استفاده می شود که می تواند سایش و ضربه شدید را تحمل کند. این مؤلفه ها برای استخراج منابع کارآمد و توسعه زیرساخت ها بسیار مهم هستند.

3. نظامی و دفاع

سختی و چگالی استثنایی کاربید تنگستن آن را برای مهمات زره پوش ، درختچه و زره محافظ ایده آل می کند. همچنین در مؤلفه های موشکی و سایر برنامه های دفاعی بحرانی استفاده می شود ، جایی که قابلیت اطمینان و عملکرد مهم است.

4. هوافضا و اتومبیل

پودر کاربید تنگستن برای تولید پوشش های با کارایی بالا و قطعات برای موتورهای هواپیما ، دنده فرود و سیستم های خودرو استفاده می شود. مقاومت آن در برابر سایش و گرما در این محیط های خواستار بسیار مهم است ، جایی که ایمنی و کارآیی اولویت های اصلی است.

5. متالورژی و ساخت

از محصولات هاردمتال در سنگ زنی ، برش و شکل دادن به عملیات در صنایع متالورژی و ساختمانی استفاده می شود. پودر کاربید تنگستن تولید ساینده های بادوام و ابزارهای برش برای فولاد ، بتن و سایر مواد سخت را امکان پذیر می کند.

6. ابزارهای پزشکی

زیست سازگاری و دوام کاربید تنگستن آن را برای ابزارهای جراحی و وسایل پزشکی تخصصی مناسب می کند. مقاومت آن در برابر خوردگی و سایش عملکرد طولانی مدت در کاربردهای مهم مراقبت های بهداشتی را تضمین می کند.

7. ساخت الکترونیک و نیمه هادی

پودر کاربید تنگستن برای ایجاد ابزارهای دقیق برای حفاری تابلوهای مدار و تولید اجزای الکترونیکی استفاده می شود. هدایت الکتریکی آن و مقاومت در برابر سایش در این برنامه های پیشرفته با تکنولوژی بالا ، جایی که دقت و قابلیت اطمینان ضروری است ، بسیار ارزشمند است.

پودر کاربید تنگستن در ساخت پیشرفته

تطبیق پذیری پودر کاربید تنگستن به تکنیک های پیشرفته تولید ، از جمله تولید افزودنی (چاپ سه بعدی) و پوشش های اسپری حرارتی گسترش می یابد. این روشها امکان تولید هندسه های پیچیده و استفاده از پوشش های مقاوم در برابر سایش را در اجزای مهم فراهم می کند.

1. تولید افزودنی

پودر کاربید تنگستن در فرآیندهای تولید افزودنی برای ایجاد قطعات پیچیده سخت با ساختارهای داخلی پیچیده استفاده می شود. این فناوری تولید ابزارها و مؤلفه های سفارشی را امکان پذیر می کند که با استفاده از روشهای سنتی تولید آن دشوار یا غیرممکن است. تولید افزودنی همچنین زباله های مادی را کاهش می دهد و امکان نمونه سازی سریع و تولید دسته کوچک را فراهم می کند.

2. پوشش های اسپری حرارتی

پودر کاربید تنگستن به عنوان یک پوشش برای محافظت از سطوح در برابر سایش ، خوردگی و درجه حرارت بالا استفاده می شود. این امر به ویژه در بخش های هوافضا ، نفت و گاز و انرژی بسیار ارزشمند است ، جایی که اجزای آن در معرض شرایط عملیاتی سخت قرار دارند. پوشش های اسپری حرارتی عمر خدمات اجزای مهم را افزایش داده و هزینه های نگهداری را کاهش می دهد.

کنترل کیفیت و نوآوری در تولید پودر کاربید تنگستن

اطمینان از کیفیت و قوام پودر کاربید تنگستن برای عملکرد و قابلیت اطمینان محصولات هارد متریال ضروری است. تولید کنندگان از تکنیک های تحلیلی پیشرفته و کنترل دقیق فرآیند برای نظارت بر اندازه ذرات ، ترکیب شیمیایی و خلوص استفاده می کنند. نوآوری در تولید پودر ، مانند فن آوری های بهبود یافته مخلوط و فرز ، همچنان به افزایش خواص و عملکرد مواد مبتنی بر کاربید تنگستن ادامه می دهد.

1. تکنیک های تحلیلی پیشرفته

امکانات تولیدی مدرن از ابزارهای تحلیلی پیشرفته مانند پراش اشعه ایکس (XRD) ، میکروسکوپ الکترونی اسکن (SEM) و پراش لیزر برای توصیف خواص پودر استفاده می کند. این تکنیک ها اطلاعات مفصلی در مورد اندازه ذرات ، شکل و توزیع و همچنین ترکیب شیمیایی و ریزساختار ارائه می دهند.

2. بهینه سازی فرآیند

بهینه سازی فرآیند مداوم برای حفظ کیفیت و کارآیی بالا در تولید پودر کاربید تنگستن مهم است. سیستم های کنترل پیشرفته و فن آوری های اتوماسیون ، نظارت و تنظیم پارامترهای فرآیند را امکان پذیر می کنند و از کیفیت محصول مداوم اطمینان می دهند.

3. ملاحظات زیست محیطی

تولید پودر کاربید تنگستن همچنین شامل ملاحظات زیست محیطی است. تولید کنندگان به طور فزاینده ای از شیوه های پایدار مانند بازیافت مواد قراضه و کاهش مصرف انرژی استفاده می کنند تا ردپای محیطی خود را به حداقل برسانند.

روندهای جهانی و چشم انداز آینده

تقاضا برای پودر کاربید تنگستن و محصولات هارد متر همچنان در حال رشد است و ناشی از پیشرفت در فناوری صنعتی ، دفاع و توسعه زیرساخت ها است. بازارهای نوظهور ، به ویژه در آسیا ، رشد سریع در تولید و ساخت و ساز را تجربه می کنند و بیشتر نیاز به مواد با کارایی بالا را افزایش می دهند.

1. پیشرفت های تکنولوژیکی

تحقیقات و توسعه مداوم بر بهبود خواص و عملکرد پودر کاربید تنگستن متمرکز شده است. نوآوری هایی مانند پودرهای به اندازه نانو ، سیستم های چسبنده پیشرفته و تکنیک های جدید تولید ، دامنه برنامه ها را گسترش داده و عملکرد محصول را افزایش می دهند.

ترتیب پایداری و بازیافت

پایداری در حال تبدیل شدن به یک تمرکز اصلی در صنعت است. تولید کنندگان در حال سرمایه گذاری در فن آوری های بازیافت برای بازیابی تنگستن و سایر مواد ارزشمند از محصولات پایان زندگی و ضایعات تولید هستند. این نه تنها اثرات زیست محیطی را کاهش می دهد بلکه به تأمین تأمین مواد اولیه بحرانی نیز کمک می کند.

3. سفارشی سازی و دیجیتالی شدن

ظهور تولید دیجیتال و صنعت 4.0 باعث می شود سفارشی سازی بیشتر و انعطاف پذیری در تولید هارد مترال شود. از ابزارهای دیجیتال و تجزیه و تحلیل داده ها برای بهینه سازی فرآیندها ، بهبود کنترل کیفیت و تسریع در توسعه محصول استفاده می شود.

پایان

پودر کاربید تنگستن پایه و اساس تولید سخت است و امکان ایجاد محصولاتی را برای صنعت ، فناوری و دفاع مدرن فراهم می کند. سختی استثنایی ، مقاومت در برابر سایش و ثبات حرارتی آن را در برنامه های کاربردی از ابزار برش و تجهیزات معدن گرفته تا اجزای زرهی و هوافضا ضروری می کند. فرآیند تولید دقیق تضمین می کند که پودر کاربید تنگستن با بالاترین استانداردهای کیفیت و عملکرد ، پشتیبانی از نوآوری و قابلیت اطمینان در طیف گسترده ای از صنایع را برآورده می کند. از آنجا که فن آوری های تولیدی همچنان در حال تکامل هستند ، پودر کاربید تنگستن در صدر علوم مواد باقی خواهد ماند ، پیشرفت را در اختیار دارد و امکانات جدیدی را در تولید سخت امکان پذیر می کند. آینده تولید پودر کاربید تنگستن روشن است و پیشرفت های مداوم در فناوری ، پایداری و سفارشی سازی این صنعت را برای سالهای آینده شکل می دهد.

سوالات متداول

1. پودر کاربید تنگستن چیست؟

پودر کاربید تنگستن یک ماده خاکستری ریز است که توسط تنگستن شیمیایی با کربن ایجاد شده است. این امر به دلیل سختی استثنایی و مقاومت در برابر سایش مشهور است و آن را به عنوان یک ماده اصلی در تولید سخت است.

2. پودر کاربید تنگستن چگونه تولید می شود؟

فرایند تولید شامل مخلوط دقیق پودرهای تنگستن و کربن ، کربن سازی در دماهای بالا ، فرز برای دستیابی به اندازه ذرات مورد نظر و غربال کردن برای ثبات است.

3. کاربردهای اصلی پودر کاربید تنگستن در ساخت هارد مترال چیست؟

پودر کاربید تنگستن برای تولید ابزار برش ، تجهیزات معدن و حفاری روغن ، زره های نظامی ، اجزای هوافضا ، ابزارهای پزشکی و ابزارهای تولید الکترونیک استفاده می شود.

4. مزایای استفاده از پودر کاربید تنگستن در محصولات هارد مترال چیست؟

پودر کاربید تنگستن سختی ، مقاومت در برابر سایش و ثبات حرارتی را فراهم می کند و در نتیجه عمر طولانی تر ابزار ، عملکرد بهتر و توانایی مقاومت در برابر شرایط شدید ایجاد می شود.

5. چگونه پودر کاربید تنگستن در تکنیک های پیشرفته تولید نقش دارد؟

پودر کاربید تنگستن امکان تولید مواد افزودنی و پوشش اسپری حرارتی را فراهم می کند و امکان تولید هندسه های پیچیده و استفاده از سطوح مقاوم در برابر سایش را به اجزای مهم امکان پذیر می کند.