Tartalommenü

● A volfrám -karbidpor alapjai

● Volfrám karbid por előállítási folyamata

>> 1. Összetevők számítása

>> 2. Keverés

>> 3. Karbonizálás

>> 4. Markás

>> 5. szitálás és granuláció

>> 6. Minőség -ellenőrzés

● Hardmetal gyártás: porról termékre

>> 1. Keverés

>> 2. Granuláció

>> 3. Préselés

>> 4. Szinterezés

>> 5. Befejezés

● A volfrám -karbidpor alkalmazása a mermetikumokban

>> 1. Ipari vágószerszámok

>> 2. Bányászati és olajfúróberendezések

>> 3. Katonai és védelem

>> 4. Repülési és autóipar

>> 5. Fémkohászati és építés

>> 6. Orvosi műszerek

>> 7. Elektronika és félvezető gyártás

● Tungsten karbidpor fejlett gyártásban

>> 1. Additív gyártás

>> 2.

● Minőségellenőrzés és innováció volfrám -karbidpor előállításában

>> 1. Fejlett analitikai technikák

>> 2. A folyamat optimalizálása

>> 3. Környezetvédelmi megfontolások

● Globális trendek és jövőbeli kilátások

>> 1. Technológiai fejlődés

>> 2. Fenntarthatóság és újrahasznosítás

>> 3. Testreszabás és digitalizálás

● Következtetés

● Gyakran feltett kérdéseket

>> 1. Mi az a volfrám -karbid por?

>> 2. Hogyan készül a volfrám -karbidpor?

>> 3. Melyek a volfrám -karbid por fő felhasználása a hardmetalis gyártásban?

>> 4. Milyen előnyei vannak a volfrám -karbidpor használatának a mermetikai termékekben?

>> 5. Hogyan járul hozzá a volfrám -karbid por a fejlett gyártási technikákhoz?

A volfrám -karbidport egyetemesen elismerték a hardmetalis gyártás gerince -jének - ez a folyamat, amely áthidalja a fejlett anyagtudományt és a gyakorlati ipari alkalmazásokat. A keménység, a kopásállóság és a termikus stabilitás egyedülálló kombinációja nélkülözhetetlen anyaggá tette az ágazatok széles spektrumát, beleértve az ipari megmunkálást, a katonai védelmet, a kohászatot, az olajfúrást, a bányászatot, az építkezést és még az orvosi technológiát. Ez a cikk feltárja a Tungsten karbidpor az alapanyagoktól a befejezett kemény termékig, kiemelve annak termelését, alkalmazásait és a legfontosabb innovációkat, amelyek kialakítják a jövőjét.

A volfrám -karbidpor alapjai

A központjában a volfrám -karbidpor egy finom, szürke anyag, amelyet kémiailag a szén és a szén kémiai kötésével szintetizálnak. A kapott vegyület (WC) rendkívüli keménységéről híres - csak bizonyos formákban a gyémántra - és figyelemre méltó sűrűségről, amely meghaladja a legtöbb hagyományos fém és ötvözetéből. A volfrám -karbid por körülbelül négyszer merevebb, mint az acél, és csak gyémántszerszámokkal vagy vegyületekkel csiszolható, hangsúlyozva annak kiváló mechanikai tulajdonságait.

A volfrám-karbidpor előállítása egy aprólékos, többlépcsős folyamat, amely minden lépésnél pontosságot igényel annak biztosítása érdekében, hogy a végtermék megfeleljen a merméter gyártás szigorú követelményeinek. Ez a folyamat nemcsak a hardmetalis termékek minőségének, hanem a legigényesebb környezetben való teljesítményüknek is.

Volfrám karbid por előállítási folyamata

A nyersanyagokról a kész volfrám -karbidporra történő átalakulás összetett és pontos. Itt mélyebben belemerülünk a gyártási folyamat minden szakaszába:

1. Összetevők számítása

A volfrámpor és a szén pontos mérése elengedhetetlen. A modern termelési létesítmények fejlett analitikai eszközöket használnak a szükséges pontos arányok meghatározására, olyan tényezőkkel, mint például az oxigéntartalom és az optimális karbonizálás szintje. A kiindulási anyagok tisztasága kritikus, mivel a szennyeződések negatívan befolyásolhatják a végtermék mechanikai tulajdonságait.

2. Keverés

A volfrámport és a szén alaposan keveredik, gyakran gömbmalomban vagy más nagy energiájú keverőkészülékben. Ez a lépés elengedhetetlen egy homogén keverék eléréséhez, amely elősegíti a hibák megelőzését és biztosítja az egységes tulajdonságokat a por egész területén. A keverési folyamat magában foglalhatja kis mennyiségű egyéb elem hozzáadását a por jellemzőinek testreszabására az egyes alkalmazásokhoz.

3. Karbonizálás

A vegyes port ezután magas hőmérsékletnek vetik alá egy szabályozott légköri kemencében. A karbonizációs folyamat általában 1300 ° C és 1800 ° C között zajlik, a kívánt részecskemérettől és az alkalmazástól függően. Ebben a szakaszban a volfrám és a szén reagál, hogy volfrám -karbidot (WC) képezzen. A reakciót gondosan kell ellenőrizni, hogy elkerüljék a túl- vagy az aluli szén-dioxidot, amelyek mindegyike romlik a por minőségét.

4. Markás

A karbonizálás után a kapott anyagot finom részecskékké őrzik. Az őrlést általában egy golyó malomban végzik, a részecskeméretet gondosan ellenőrizve és beállítva, hogy megfeleljenek az alkalmazási követelményeknek. A fejlett őrlési technikák, például a sugárhajtású vagy attritormarás, felhasználhatók ultra-finom vagy nano méretű porok elérésére speciális alkalmazásokhoz.

5. szitálás és granuláció

Az őrölt por szitált, hogy elérje a kívánt részecskeméret eloszlását. A szitálás biztosítja a következetességet és a teljesítményt a későbbi gyártási folyamatokban. A granuláció alkalmazható a por áramlási és kezelési tulajdonságainak javítására is, ami különösen fontos az automatizált gyártási rendszereknél.

6. Minőség -ellenőrzés

A termelési folyamat során szigorú minőség -ellenőrzési intézkedéseket hajtanak végre. Ide tartoznak a kémiai elemzés, a részecskeméret mérése és a mikroszkópos vizsgálat, hogy a por megfeleljen a szükséges előírásoknak. A fejlett analitikai technikákat, például a röntgendiffrakciót (XRD) és a pásztázó elektronmikroszkópiát (SEM) gyakran használják a por összetételének és mikroszerkezetének ellenőrzésére.

Hardmetal gyártás: porról termékre

A hardmetal, más néven cementált karbid, a volfrám -karbidpor és a fémes kötőanyag - általában kobalt vagy nikkel - kombinálásával állítják elő. A kapott kompozit anyag kivételes keménységéről, szilárdságáról és a magas hőmérsékleten történő deformáció elleni ellenállásról híres.

1. Keverés

A volfrám -karbidport kötőanyag -fémporral (általában kobalt vagy nikkel) keverik, és néha további ötvöző elemeket keverünk a specifikus tulajdonságok fokozására. A keverési folyamat kritikus fontosságú a kötőanyag egyenletes eloszlásának eléréséhez, ami elengedhetetlen az anyag mechanikai teljesítményéhez.

2. Granuláció

A keveréket granuláljuk, hogy javítsák a folyékonyságot és biztosítsák az egyenletes tömörítést a préselés során. A granuláció magában foglalhatja egy ideiglenes kötőanyag vagy kenőanyag hozzáadását a formázási folyamat megkönnyítése érdekében.

3. Préselés

A granulált port a kívánt alakba szorítják egytengelyes vagy izosztatikus sajtó technikákkal. Az egytengelyes sajtolás egyszerű geometriákhoz alkalmas, míg az izosztatikus préselést bonyolultabb formákhoz használják. Ez a lépés egy 'zöld ' részből áll, elegendő szilárdsággal a kezelhetőséghez.

4. Szinterezés

A préselt alkatrészeket ellenőrzött légkörben szinterezzük, 1400 ° C és 1600 ° C körüli hőmérsékleten. A szinterelés során a kötőanyag fém megolvad és megköti a volfrám-karbid részecskéket, sűrű, kemény és kopásálló anyagot eredményezve. A szinterezési eljárás magában foglalhat egy előrejelzési szakaszot is, amely eltávolítja az ideiglenes kötőanyagokat vagy kenőanyagokat.

5. Befejezés

A szinterelt alkatrészeket megmunkálják, őrölték vagy csiszolják, hogy elérjék a szükséges méreteket és a felületet. A fejlett befejezési technikák, például az elektromos kisülési megmunkálás (EDM) vagy a lézer megmunkálás, összetett geometriákhoz vagy szoros tűrésűekhez használhatók.

A volfrám -karbidpor alkalmazása a mermetikumokban

A volfrám -karbidpor a hardmetális gyártás gerince, lehetővé téve a legnehezebb környezetben kiemelkedő termékek létrehozását. Itt mélyebben megvizsgáljuk annak különféle alkalmazásait:

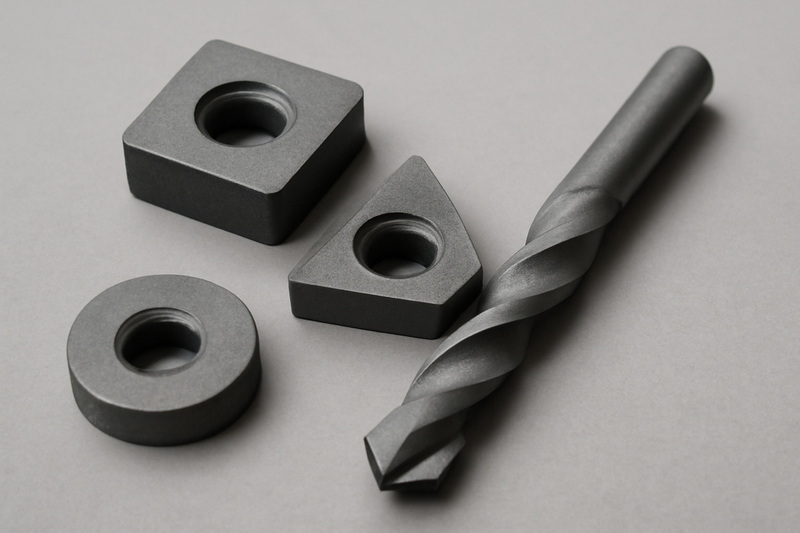

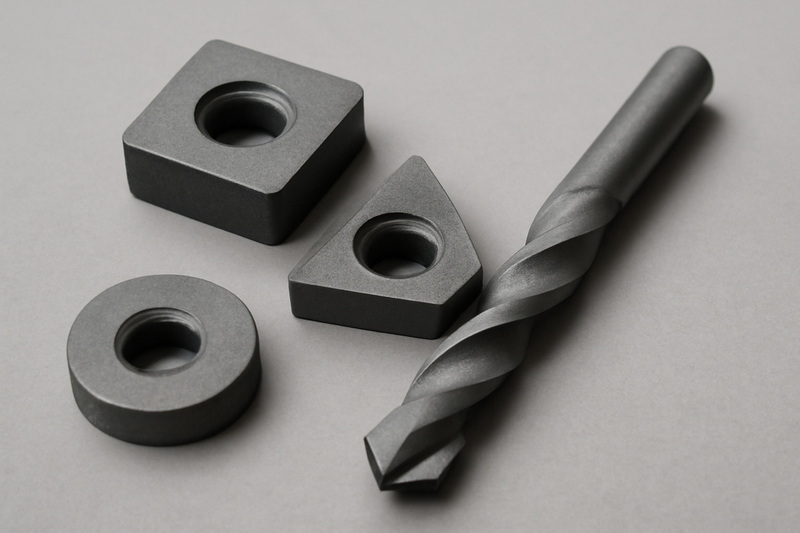

1. Ipari vágószerszámok

A volfrám-karbid-alapú vágószerszámokat széles körben használják a fémmunkában, a megmunkálásban és a gyártásban. Ezek az eszközök kiváló teljesítményt, hosszabb élettartamot és képességet kínálnak a magas hőmérsékletek és a csiszoló körülmények ellen. Példa erre: a forgalom, az őrlés és a fúrási műveletek betétei, valamint az ipari gépek kopási alkatrészei.

2. Bányászati és olajfúróberendezések

A hardmetális alkatrészek nélkülözhetetlenek a bányászathoz, az olajfúráshoz és az építkezéshez. A volfrám -karbidport fúróbitek, betétek és lemezek gyártására használják, amelyek szélsőséges kopást és hatást gyakorolhatnak. Ezek az összetevők kritikusak az erőforrás -extrakció és az infrastruktúra fejlesztése szempontjából.

3. Katonai és védelem

A volfrám-karbid kivételes keménysége és sűrűsége ideálisvá teszi a páncélgyilkos lőszereket, a shrapnel-t és a védőpáncélot. A rakéta -alkatrészekben és más kritikus védelmi alkalmazásokban is használják, ahol a megbízhatóság és a teljesítmény kiemelkedő fontosságú.

4. Repülési és autóipar

A volfrám-karbidport nagy teljesítményű bevonatok és alkatrészek előállítására használják repülőgép-motorok, futómű és autóipari rendszerek számára. A kopással és a hővel szembeni ellenállása elengedhetetlen ezekben az igényes környezetekben, ahol a biztonság és a hatékonyság a legfontosabb prioritások.

5. Fémkohászati és építés

A hardmetális termékeket használják a fémkohászati és építőiparban zajló műveletek őrlésére, vágására és kialakítására. A volfrám -karbid por lehetővé teszi a tartós csiszolóanyagok és vágószerszámok előállítását acél, beton és egyéb kemény anyagokhoz.

6. Orvosi műszerek

A volfrám -karbid biokompatibilitása és tartóssága lehetővé teszi a műtéti műszerekhez és a speciális orvostechnikai eszközökhöz. A korrózióval és kopással szembeni ellenállása biztosítja a tartós teljesítményt a kritikus egészségügyi alkalmazásokban.

7. Elektronika és félvezető gyártás

A volfrám -karbidport precíziós szerszámok készítésére használják az áramkör fúrására és az elektronikus alkatrészek gyártására. Elektromos vezetőképessége és kopásállósága értékes ezekben a csúcstechnikai alkalmazásokban, ahol a pontosság és a megbízhatóság elengedhetetlen.

Tungsten karbidpor fejlett gyártásban

A volfrám -karbidpor sokoldalúságát a fejlett gyártási technikákra, beleértve az adalékanyag -gyártást (3D nyomtatás) és a termikus spray -bevonatokra is kiterjed. Ezek a módszerek lehetővé teszik a komplex geometriák előállítását és a kopásálló bevonatok alkalmazását a kritikus komponensekhez.

1. Additív gyártás

A volfrám -karbidport az adalékanyag -gyártási folyamatokban használják, hogy bonyolult belső szerkezetű komplex merméter alkatrészeket hozzanak létre. Ez a technológia lehetővé teszi azokat a testreszabott eszközök és alkatrészek előállítását, amelyeket nehéz vagy lehetetlen lenne a hagyományos módszerekkel előállítani. Az adalékanyag-gyártás szintén csökkenti az anyaghulladékot, és lehetővé teszi a gyors prototípus készítését és a kis tételek előállítását.

2.

A volfrám -karbidport bevonatként alkalmazzák, hogy megvédjék a felületeket a kopás, a korrózió és a magas hőmérsékletektől. Ez különösen értékes a repülőgép-, olaj- és gáz-, valamint az energia szektorban, ahol az alkatrészek szigorú működési feltételeknek vannak kitéve. A termikus permetezési bevonatok meghosszabbítják a kritikus alkatrészek élettartamát és csökkentik a karbantartási költségeket.

Minőségellenőrzés és innováció volfrám -karbidpor előállításában

A volfrám -karbidpor minőségének és következetességének biztosítása elengedhetetlen a merméter termékek teljesítményéhez és megbízhatóságához. A gyártók fejlett analitikai technikákat és szigorú folyamatvezérlőket alkalmaznak a részecskeméret, a kémiai összetétel és a tisztaság ellenőrzésére. A porgyártás innovációi, például a továbbfejlesztett keverési és maró technológiák, továbbra is javítják a volfrám-karbid-alapú anyagok tulajdonságait és teljesítményét.

1. Fejlett analitikai technikák

A modern termelési létesítmények korszerű analitikai eszközöket használnak, mint például a röntgendiffrakció (XRD), a pásztázó elektronmikroszkópia (SEM) és a lézer diffrakció, a por tulajdonságainak jellemzésére. Ezek a technikák részletes információkat nyújtanak a részecskeméretről, alakról és eloszlásról, valamint a kémiai összetételről és a mikroszerkezetről.

2. A folyamat optimalizálása

A folyamatos folyamat optimalizálása kulcsfontosságú a volfrám -karbid por előállításának magas színvonalának és hatékonyságának fenntartásához. A fejlett vezérlőrendszerek és az automatizálási technológiák lehetővé teszik a folyamatparaméterek valós idejű megfigyelését és beállítását, biztosítva a termékminőség következetes minőségét.

3. Környezetvédelmi megfontolások

A volfrám -karbid por előállítása környezeti megfontolásokkal is jár. A gyártók egyre inkább a fenntartható gyakorlatokat alkalmazzák, például a hulladékanyagok újrahasznosítását és az energiafogyasztást csökkentik a környezeti lábnyomuk minimalizálása érdekében.

Globális trendek és jövőbeli kilátások

A volfrám -karbidpor és a hardmetalis termékek iránti kereslet továbbra is növekszik, az ipari technológia, a védelem és az infrastruktúra fejlesztésének fejlődése. A feltörekvő piacok, különösen Ázsiában, gyors növekedést tapasztalnak a gyártásban és az építkezésben, továbbá a nagy teljesítményű anyagok szükségességét.

1. Technológiai fejlődés

A folyamatban lévő kutatás és fejlesztés a volfrám -karbid por tulajdonságainak és teljesítményének javítására összpontosít. Az olyan innovációk, mint a nano méretű porok, a fejlett kötőanyag-rendszerek és az új gyártási technikák, bővítik az alkalmazások körét és javítják a termékteljesítményt.

2. Fenntarthatóság és újrahasznosítás

A fenntarthatóság az iparág kulcsfontosságú hangsúlyává válik. A gyártók újrahasznosítási technológiákba fektetnek be a volfrám és más értékes anyagok visszaszerzésére az élet végén lévő termékekből és a termelési hulladékból. Ez nemcsak csökkenti a környezeti hatást, hanem elősegíti a kritikus alapanyagok ellátásának biztosítását is.

3. Testreszabás és digitalizálás

A digitális gyártás és az ipar 4.0 növekedése lehetővé teszi a nagyobb testreszabást és rugalmasságot a mermetikai termelésben. A digitális eszközöket és az adatok elemzését használják a folyamatok optimalizálására, a minőség -ellenőrzés javítására és a termékfejlesztés felgyorsítására.

Következtetés

A volfrám -karbidpor a hardmetal gyártás alapja, lehetővé téve a modern ipar, a technológia és a védelem szempontjából kritikus termékek létrehozását. Kivételes keménysége, kopásállósága és hőstabilitása nélkülözhetetlenné teszi az alkalmazásokat, a vágószerszámoktól és a bányászati berendezésektől kezdve a katonai páncélokig és a repülőgép -alkatrészekig. A szigorú gyártási folyamat biztosítja, hogy a volfrám -karbidpor megfelel a legmagasabb minőségi és teljesítményű előírásoknak, támogatva az innovációt és a megbízhatóságot az iparágak széles spektrumában. Ahogy a gyártási technológiák tovább fejlődnek, a volfrám -karbidpor továbbra is az anyagtudomány élvonalában marad, előmozdítva a haladást és lehetővé téve az új lehetőségeket a harmtimalis előállításában. A volfrám -karbidpor előállításának jövője fényes, a technológia, a fenntarthatóság és a testreszabás folyamatos fejlődésével az iparágban az elkövetkező években alakul ki.

Gyakran feltett kérdéseket

1. Mi az a volfrám -karbid por?

A volfrám -karbidpor egy finom szürke anyag, amelyet kémiailag kötődő volfrám és szén. Kivételes keménységéről és kopásállóságáról híres, és ez a kulcsfontosságú alkotóeleme a hardmetal gyártásban.

2. Hogyan készül a volfrám -karbidpor?

A termelési folyamat magában foglalja a volfrám és a szénporok pontos keverését, a magas hőmérsékleten történő karbonizációt, a megőrzést a kívánt részecskeméret elérése érdekében, és a következetesség érdekében szitál.

3. Melyek a volfrám -karbid por fő felhasználása a hardmetalis gyártásban?

Vágószerszámok, bányászati és olajfúrókészülékek, katonai páncélok, repülőgép -alkatrészek, orvosi műszerek és elektronikai gyártószerszámok előállításához használják a karbidport vágószerszámok, bányászati és olajfúróberendezések előállításához.

4. Milyen előnyei vannak a volfrám -karbidpor használatának a mermetikai termékekben?

A volfrám -karbidpor kiváló keménységet, kopásállóságot és hőstabilitást biztosít, ami hosszabb szerszám élettartamot, jobb teljesítményt és a szélsőséges körülmények ellenállási képességét eredményezi.

5. Hogyan járul hozzá a volfrám -karbid por a fejlett gyártási technikákhoz?

A volfrám-karbidpor lehetővé teszi az additív gyártási és termikus permetező bevonatok számára, lehetővé téve a komplex geometriák előállítását és a kopásálló felületek alkalmazását a kritikus alkatrészekre.