Innholdsmeny

● Grunnleggende om wolframkarbidpulver

● Tungsten Carbide Powder Production Process

>> 1. Ingrediensberegning

>> 2. Blanding

>> 3. Karbonisering

>> 4. Fresing

>> 5. Sikting og granulering

>> 6. Kvalitetskontroll

● Hardmetal produksjon: Fra pulver til produkt

>> 1. Blanding

>> 2. Granulering

>> 3. Trykk

>> 4. sintring

>> 5. Etterbehandling

● Bruksområder av wolframkarbidpulver i hardmetal produkter

>> 1. Industrielle skjæreverktøy

>> 2. gruve- og oljeboringsutstyr

>> 3. Militær og forsvar

>> 4. Aerospace and Automotive

>> 5. Metallurgisk og konstruksjon

>> 6. Medisinske instrumenter

>> 7. Elektronikk og halvlederproduksjon

● Wolframkarbidpulver i avansert produksjon

>> 1. Tilsetningsstoffer

>> 2. Termisk spraybelegg

● Kvalitetskontroll og innovasjon innen wolframkarbidpulverproduksjon

>> 1. Avanserte analyseteknikker

>> 2. Prosessoptimalisering

>> 3. Miljøhensyn

● Globale trender og fremtidsutsikter

>> 1. Teknologiske fremskritt

>> 2. Bærekraft og gjenvinning

>> 3. Tilpasning og digitalisering

● Konklusjon

● Ofte stilte spørsmål

>> 1. Hva er wolframkarbidpulver?

>> 2. hvordan produseres wolframkarbidpulver?

>> 3. Hva er hovedbruk av wolframkarbidpulver i hardmetal produksjon?

>> 4. Hva er fordelene ved å bruke wolframkarbidpulver i hardmetal produkter?

>> 5. Hvordan bidrar wolframkarbidpulver til avanserte produksjonsteknikker?

Tungsten -karbidpulver er universelt anerkjent som ryggraden i hardmetal produksjon - en prosess som bygger bro mellom avansert materialvitenskap og praktiske industrielle applikasjoner. Den unike kombinasjonen av hardhet, slitestyrke og termisk stabilitet har gjort det til et uunnværlig materiale på tvers av et bredt spekter av sektorer, inkludert industriell maskinering, militært forsvar, metallurgi, oljeboring, gruvedrift, konstruksjon og til og med medisinsk teknologi. Denne artikkelen utforsker reisen til Tungsten- karbidpulver fra råstoff til ferdig hardmetalprodukt, og fremhever produksjonen, applikasjonene og de nyskapende innovasjonene som former fremtiden.

Grunnleggende om wolframkarbidpulver

I kjernen er wolframkarbidpulver et fint, grått materiale syntetisert ved kjemisk binding av wolfram med karbon. Den resulterende forbindelsen (WC) er kjent for sin ekstraordinære hardhet - kun annen diamant i noen former - og bemerkelsesverdig tetthet, som overgår den av de fleste tradisjonelle metaller og legeringer. Wolframkarbidpulver er omtrent fire ganger stivere enn stål og kan bare poleres ved hjelp av diamantverktøy eller forbindelser, noe som understreker de overlegne mekaniske egenskapene.

Produksjonen av wolframkarbidpulver er en grundig, flertrinns prosess som krever presisjon på hvert trinn for å sikre at det endelige produktet oppfyller de strenge kravene til hardmetal produksjon. Denne prosessen er ikke bare grunnleggende for kvaliteten på hardmetalprodukter, men også for deres ytelse i de mest krevende miljøene.

Tungsten Carbide Powder Production Process

Transformasjonen fra råvarer til ferdig wolframkarbidpulver er både kompleks og presis. Her går vi dypere inn i hvert trinn i produksjonsprosessen:

1. Ingrediensberegning

Presise målinger av wolframpulver og karbon er essensielle. Moderne produksjonsanlegg bruker avanserte analyseverktøy for å bestemme de nøyaktige forholdene som trengs, og redegjør for faktorer som oksygeninnhold og det optimale nivået av karbonisering. Startmaterialene til startmaterialene er kritisk, ettersom urenheter kan ha negativ innvirkning på de mekaniske egenskapene til sluttproduktet.

2. Blanding

Wolframpulver og karbon blandes grundig, ofte i en kulefabrikk eller annet blandingsutstyr med høyt energi. Dette trinnet er avgjørende for å oppnå en homogen blanding, som hjelper til med å forhindre feil og sikrer ensartede egenskaper i hele pulveret. Blandingsprosessen kan også omfatte tilsetning av små mengder andre elementer for å skreddersy pulverets egenskaper for spesifikke applikasjoner.

3. Karbonisering

Det blandede pulveret blir deretter utsatt for høye temperaturer i en kontrollert atmosfæreovn. Karboniseringsprosessen forekommer typisk mellom 1.300 ° C og 1800 ° C, avhengig av ønsket partikkelstørrelse og påføring. I løpet av dette stadiet reagerer wolfram og karbon for å danne wolframkarbid (WC). Reaksjonen må kontrolleres nøye for å unngå over- eller under-karbonisering, som begge kan forringe pulverets kvalitet.

4. Fresing

Etter karbonisering er det resulterende materialet malt til fine partikler. Fresing utføres vanligvis i en kulefabrikk, med partikkelstørrelsen overvåket og justert nøye for å oppfylle spesifikke applikasjonskrav. Avanserte freseteknikker, for eksempel jetfresing eller attorfresing, kan brukes til å oppnå ultra-fin eller nano-størrelse pulver for spesialiserte applikasjoner.

5. Sikting og granulering

Det malt pulveret er siktet for å oppnå ønsket partikkelstørrelsesfordeling. Sikting sikrer konsistens og ytelse i påfølgende produksjonsprosesser. Granulering kan også brukes for å forbedre pulverets flytbarhets- og håndteringsegenskaper, noe som er spesielt viktig for automatiserte produksjonssystemer.

6. Kvalitetskontroll

Gjennom hele produksjonsprosessen implementeres strenge kvalitetskontrolltiltak. Disse inkluderer kjemisk analyse, måling av partikkelstørrelse og mikroskopisk undersøkelse for å sikre at pulveret oppfyller de nødvendige standardene. Avanserte analytiske teknikker, for eksempel røntgendiffraksjon (XRD) og skanningselektronmikroskopi (SEM), brukes ofte for å verifisere pulverets sammensetning og mikrostruktur.

Hardmetal produksjon: Fra pulver til produkt

Hardmetal, også kjent som sementert karbid, produseres ved å kombinere wolframkarbidpulver med et metallisk bindemiddel - mest ofte kobolt eller nikkel. Det resulterende komposittmaterialet er kjent for sin eksepsjonelle hardhet, seighet og motstand mot deformasjon ved høye temperaturer.

1. Blanding

Wolframkarbidpulver blandes med et bindemiddelmetallpulver (typisk kobolt eller nikkel) og noen ganger ytterligere legeringselementer for å forbedre spesifikke egenskaper. Blandingsprosessen er kritisk for å oppnå en jevn fordeling av bindemidlet, noe som er essensielt for materialets mekaniske ytelse.

2. Granulering

Blandingen er granulert for å forbedre flytbarheten og sikre ensartet komprimering under pressing. Granulering kan innebære tilsetning av et midlertidig bindemiddel eller smøremiddel for å lette formingsprosessen.

3. Trykk

Det granulerte pulveret presses inn i ønsket form ved bruk av uniaksiale eller isostatiske presseteknikker. Uniaksial pressing er egnet for enkle geometrier, mens isostatisk pressing brukes til mer komplekse former. Dette trinnet danner en 'grønn ' del med tilstrekkelig styrke til håndtering.

4. sintring

De pressede delene er sintret i en kontrollert atmosfære ved temperaturer rundt 1400 ° C til 1.600 ° C. Under sintring smelter bindemiddelmetallet og binder wolframkarbidpartiklene, noe som resulterer i et tett, hardt og slitasjebestandig materiale. Sintringsprosessen kan også omfatte et pre-sining-trinn for å fjerne midlertidige permer eller smøremidler.

5. Etterbehandling

De sintrede delene er maskinert, malt eller polert for å oppnå de nødvendige dimensjonene og overflatebehandlingen. Avanserte etterbehandlingsteknikker, for eksempel elektrisk utladningsmaskinering (EDM) eller laserbearbeiding, kan brukes til komplekse geometrier eller tette toleranser.

Bruksområder av wolframkarbidpulver i hardmetal produkter

Tungsten -karbidpulver er ryggraden i hardmetal produksjon, noe som muliggjør å lage produkter som utmerker seg i de mest utfordrende miljøene. Her utforsker vi de forskjellige bruksområdene i større dybde:

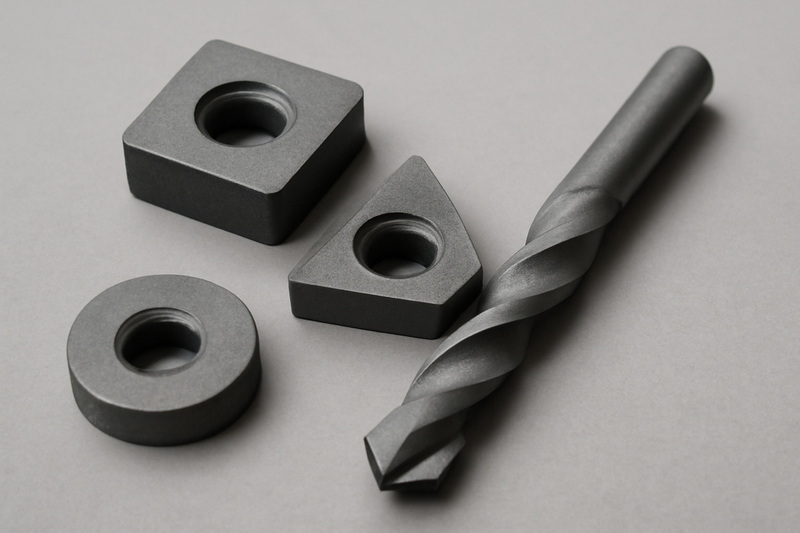

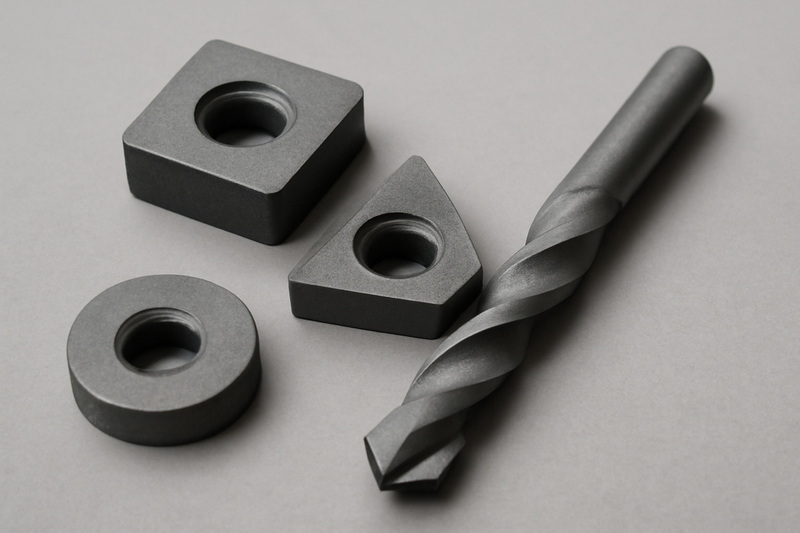

1. Industrielle skjæreverktøy

Tungsten-karbidbaserte skjæreverktøy er mye brukt i metallbearbeiding, maskinering og produksjon. Disse verktøyene gir overlegen ytelse, lengre levetid og evnen til å motstå høye temperaturer og slipende forhold. Eksempler inkluderer innlegg for sving, fresing og boreoperasjoner, samt bruk av deler til industrielle maskiner.

2. gruve- og oljeboringsutstyr

Hardmetal komponenter er essensielle i gruvedrift, oljeboring og konstruksjon. Wolframkarbidpulver brukes til å produsere borebiter, innsatser og slitasjeplater som kan tåle ekstrem slitasje og påvirkning. Disse komponentene er kritiske for effektiv ressursutvinning og infrastrukturutvikling.

3. Militær og forsvar

Den eksepsjonelle hardheten og tettheten av wolframkarbid gjør den ideell for rustningspiercing ammunisjon, splitt og beskyttende rustning. Det brukes også i rakettkomponenter og andre kritiske forsvarsapplikasjoner, der pålitelighet og ytelse er avgjørende.

4. Aerospace and Automotive

Wolframkarbidpulver brukes til å produsere belegg med høy ytelse og komponenter for flymotorer, landingsutstyr og bilsystemer. Dens motstand mot slitasje og varme er avgjørende i disse krevende miljøene, der sikkerhet og effektivitet er topp prioriteringer.

5. Metallurgisk og konstruksjon

Hardmetalprodukter brukes i sliping, kutting og forming av operasjoner i metallurgiske og konstruksjonsindustrien. Wolframkarbidpulver muliggjør produksjon av slitesterke slipemidler og skjæreverktøy for stål, betong og andre harde materialer.

6. Medisinske instrumenter

Biokompatibiliteten og holdbarheten til wolframkarbid gjør det egnet for kirurgiske instrumenter og spesialiserte medisinske utstyr. Dens motstand mot korrosjon og slitasje sikrer langvarig ytelse i kritiske helsetjenester.

7. Elektronikk og halvlederproduksjon

Wolframkarbidpulver brukes til å lage presisjonsverktøy for borekretsbrett og produksjon av elektroniske komponenter. Dens elektriske ledningsevne og slitestyrke er verdifulle i disse høyteknologiske applikasjonene, der presisjon og pålitelighet er avgjørende.

Wolframkarbidpulver i avansert produksjon

Allsidigheten av wolframkarbidpulver strekker seg til avanserte produksjonsteknikker, inkludert additiv produksjon (3D -utskrift) og termisk spraybelegg. Disse metodene muliggjør produksjon av komplekse geometrier og anvendelse av slitasjebestandige belegg på kritiske komponenter.

1. Tilsetningsstoffer

Wolframkarbidpulver brukes i additive produksjonsprosesser for å lage komplekse hardmetale deler med intrikate indre strukturer. Denne teknologien muliggjør produksjon av tilpassede verktøy og komponenter som vil være vanskelig eller umulig å produsere ved hjelp av tradisjonelle metoder. Tilsetningsstoffproduksjon reduserer også materialavfall og gir mulighet for rask prototyping og produksjon av små batch.

2. Termisk spraybelegg

Wolframkarbidpulver påføres som et belegg for å beskytte overflater mot slitasje, korrosjon og høye temperaturer. Dette er spesielt verdifullt innen luftfarts-, olje- og gass- og energisektorer, der komponenter blir utsatt for tøffe driftsforhold. Termiske spraybelegg forlenger levetiden til kritiske komponenter og reduserer vedlikeholdskostnadene.

Kvalitetskontroll og innovasjon innen wolframkarbidpulverproduksjon

Å sikre kvaliteten og konsistensen av wolframkarbidpulver er avgjørende for ytelsen og påliteligheten til hardmetalprodukter. Produsenter bruker avanserte analytiske teknikker og strenge prosesskontroller for å overvåke partikkelstørrelse, kjemisk sammensetning og renhet. Innovasjoner innen pulverproduksjon, for eksempel forbedret blanding og freseteknologier, fortsetter å forbedre egenskapene og ytelsen til wolframkarbidbaserte materialer.

1. Avanserte analyseteknikker

Moderne produksjonsanlegg bruker avanserte analyseverktøy, for eksempel røntgendiffraksjon (XRD), skanningselektronmikroskopi (SEM) og laserdiffraksjon, for å karakterisere pulverets egenskaper. Disse teknikkene gir detaljert informasjon om partikkelstørrelse, form og distribusjon, samt kjemisk sammensetning og mikrostruktur.

2. Prosessoptimalisering

Kontinuerlig prosessoptimalisering er nøkkelen til å opprettholde høy kvalitet og effektivitet i wolframkarbidpulverproduksjon. Avanserte kontrollsystemer og automatiseringsteknologier muliggjør sanntidsovervåking og justering av prosessparametere, og sikrer jevn produktkvalitet.

3. Miljøhensyn

Produksjonen av wolframkarbidpulver innebærer også miljømessige hensyn. Produsenter tar i økende grad å ta i bruk bærekraftig praksis, for eksempel resirkulering av skrotmaterialer og redusere energiforbruket, for å minimere miljøavtrykket.

Globale trender og fremtidsutsikter

Etterspørselen etter wolframkarbidpulver og hardmetalprodukter fortsetter å vokse, drevet av fremskritt innen industriell teknologi, forsvar og infrastrukturutvikling. Fremvoksende markeder, spesielt i Asia, opplever rask vekst i produksjon og konstruksjon, noe som øker behovet for materialer med høy ytelse.

1. Teknologiske fremskritt

Pågående forskning og utvikling er fokusert på å forbedre egenskapene og ytelsen til wolframkarbidpulver. Innovasjoner som nano-størrelse pulver, avanserte bindemiddelsystemer og nye produksjonsteknikker utvider utvalget av applikasjoner og forbedrer produktytelsen.

2. Bærekraft og gjenvinning

Bærekraft blir et sentralt fokus i bransjen. Produsenter investerer i resirkuleringsteknologier for å gjenvinne wolfram og andre verdifulle materialer fra slutt-av-livsprodukter og produksjonsskrok. Dette reduserer ikke bare miljøpåvirkningen, men hjelper også med å sikre tilførsel av kritiske råvarer.

3. Tilpasning og digitalisering

Økningen av digital produksjon og industri 4.0 muliggjør større tilpasning og fleksibilitet i hardmetal produksjon. Digitale verktøy og dataanalyse brukes til å optimalisere prosesser, forbedre kvalitetskontrollen og akselerere produktutviklingen.

Konklusjon

Tungsten -karbidpulver er grunnlaget for hardmetal produksjon, noe som muliggjør å lage produkter som er kritiske for moderne industri, teknologi og forsvar. Dets eksepsjonelle hardhet, slitestyrke og termisk stabilitet gjør det uunnværlig i applikasjoner som spenner fra å skjære verktøy og gruveutstyr til militær rustning og romfartskomponenter. Den strenge produksjonsprosessen sikrer at wolframkarbidpulver oppfyller de høyeste standardene for kvalitet og ytelse, og støtter innovasjon og pålitelighet på tvers av et bredt spekter av bransjer. Når produksjonsteknologiene fortsetter å utvikle seg, vil wolframkarbidpulver forbli i forkant av materialvitenskap, føre fremgang og muliggjøre nye muligheter i hardmetal produksjon. Fremtiden for tungstenkarbidpulverproduksjon er lys, med pågående fremskritt innen teknologi, bærekraft og tilpasning som former industrien i årene som kommer.

Ofte stilte spørsmål

1. Hva er wolframkarbidpulver?

Wolframkarbidpulver er et fint grått materiale skapt av kjemisk binding av wolfram med karbon. Den er kjent for sin eksepsjonelle hardhet og slitestyrke, noe som gjør den til en nøkkelingrediens i hardmetal produksjon.

2. hvordan produseres wolframkarbidpulver?

Produksjonsprosessen innebærer presis blanding av wolfram- og karbonpulver, karbonisering ved høye temperaturer, fresing for å oppnå ønsket partikkelstørrelse og sikting for konsistens.

3. Hva er hovedbruk av wolframkarbidpulver i hardmetal produksjon?

Tungsten -karbidpulver brukes til å produsere skjæreverktøy, gruve- og oljeboringsutstyr, militær rustning, romfartskomponenter, medisinske instrumenter og elektronikkproduksjonsverktøy.

4. Hva er fordelene ved å bruke wolframkarbidpulver i hardmetal produkter?

Wolframkarbidpulver gir overlegen hardhet, slitestyrke og termisk stabilitet, noe som resulterer i lengre levetid, bedre ytelse og evnen til å tåle ekstreme forhold.

5. Hvordan bidrar wolframkarbidpulver til avanserte produksjonsteknikker?

Wolframkarbidpulver muliggjør additiv produksjon og termisk spraybelegg, noe som gir mulighet for produksjon av komplekse geometrier og påføring av slitasjebestandige overflater på kritiske komponenter.