Inhaltsmenü

● Die Grundlagen von Wolfram -Carbidpulver

● Produktionsprozess des Wolframkarbidpulvers

>> 1. Berechnung der Zutat

>> 2. Mischen

>> 3. Carbonisierung

>> 4. Mahlen

>> 5. Sieben und Granulation

>> 6. Qualitätskontrolle

● Hardmetal -Herstellung: vom Pulver zu Produkt

>> 1. Mischen

>> 2. Granulation

>> 3. Drücken

>> 4. Sintern

>> 5. fertig

● Anwendungen von Wolframkarbidpulver in Hardmetal -Produkten

>> 1. industrielle Schneidwerkzeuge

>> 2. Bergbau und Ölbohrgeräte

>> 3. Militär und Verteidigung

>> 4. Luft- und Raumfahrt und Automobile

>> 5. Metallurgisch und Bau

>> 6. Medizinische Instrumente

>> 7. Elektronik- und Halbleiterherstellung

● Wolframpulver in der fortschrittlichen Herstellung

>> 1. Additive Fertigung

>> 2. Thermalsprühbeschichtungen

● Qualitätskontrolle und Innovation bei der Produktion von Wolframkarbidpulver

>> 1. Advanced Analytical Techniques

>> 2. Prozessoptimierung

>> 3.. Umweltüberlegungen

● Globale Trends und zukünftige Aussichten

>> 1. technologische Fortschritte

>> 2. Nachhaltigkeit und Recycling

>> 3. Anpassung und Digitalisierung

● Abschluss

● Häufig gestellte Fragen

>> 1. Was ist Wolframkarbidpulver?

>> 2. Wie wird Wolframkarbidpulver erzeugt?

>> 3. Was sind die Hauptnutzung von Wolfram -Carbidpulver in der Hardmetal -Herstellung?

>> 4. Was sind die Vorteile der Verwendung von Wolframkarbidpulver in Hardmetal -Produkten?

>> 5. Wie trägt Wolfram -Carbid -Pulver zu fortschrittlichen Fertigungstechniken bei?

Wolframpulver wird allgemein als Rückgrat der Hardmetal -Herstellung anerkannt - ein Prozess, bei dem die Wissenschaft der fortschrittlichen Materialien und die praktischen industriellen Anwendungen brücken. Seine einzigartige Kombination aus Härte, Verschleißfestigkeit und thermischer Stabilität hat es zu einem unverzichtbaren Material in einem breiten Sektorspektrum gemacht, darunter Industriebearbeitung, militärische Verteidigung, Metallurgie, Ölbohrungen, Bergbau, Bau und sogar Medizintechnik. Dieser Artikel untersucht die Reise von Wolframpulver . vom Rohstoff bis zum fertigen Hardmetal-Produkt, das seine Produktion, Anwendungen und die hochmodernen Innovationen hervorhebt, die seine Zukunft prägen

Die Grundlagen von Wolfram -Carbidpulver

In seinem Kern ist Wolfram -Carbid -Pulver ein feines, graues Material, das durch chemisch Bindungswolfram mit Kohlenstoff synthetisiert wurde. Die resultierende Verbindung (WC) ist für ihre außergewöhnliche Härte bekannt - in einigen Formen nur für Diamant - und die bemerkenswerte Dichte, die die der meisten traditionellen Metalle und Legierungen übertrifft. Wolframpulver ist ungefähr viermal steifer als Stahl und kann nur mit Diamantwerkzeugen oder Verbindungen poliert werden, was seine überlegenen mechanischen Eigenschaften unterstreicht.

Die Produktion von Wolfram-Carbid-Pulver ist ein sorgfältiger, mehrstufiger Prozess, der bei jedem Schritt Präzision erfordert, um sicherzustellen, dass das Endprodukt den strengen Anforderungen der Hardmetal-Herstellung entspricht. Dieser Prozess ist nicht nur grundlegend für die Qualität von Hardmetal -Produkten, sondern auch für ihre Leistung in den anspruchsvollsten Umgebungen.

Produktionsprozess des Wolframkarbidpulvers

Die Umwandlung von Rohstoffen zu fertigem Wolfram -Carbidpulver ist sowohl komplex als auch präzise. Hier tauchen wir tiefer in jede Phase des Produktionsprozesses ein:

1. Berechnung der Zutat

Genaue Messungen von Wolframpulver und Kohlenstoff sind wesentlich. Moderne Produktionsanlagen verwenden fortschrittliche analytische Instrumente, um die erforderlichen genauen Verhältnisse zu bestimmen, und berücksichtigen Faktoren wie den Sauerstoffgehalt und das optimale Carbonisierungsniveau. Die Reinheit der Ausgangsmaterialien ist kritisch, da Verunreinigungen die mechanischen Eigenschaften des Endprodukts negativ beeinflussen können.

2. Mischen

Wolframpulver und Kohlenstoff werden gründlich gemischt, oft in einer Kugelmühle oder einer anderen energiegeladenen Mischausrüstung. Dieser Schritt ist entscheidend für die Erzielung einer homogenen Mischung, die hilft, Defekte zu verhindern und einheitliche Eigenschaften im gesamten Pulver zu gewährleisten. Der Mischprozess kann auch die Zugabe kleiner Mengen anderer Elemente umfassen, um die Merkmale des Pulvers für bestimmte Anwendungen anzupassen.

3. Carbonisierung

Das gemischte Pulver wird dann hohen Temperaturen in einem kontrollierten Atmosphäreofen ausgesetzt. Der Carbonisierungsprozess tritt typischerweise zwischen 1.300 ° C und 1.800 ° C auf, abhängig von der gewünschten Partikelgröße und -anwendung. In diesem Stadium reagieren Wolfram und Kohlenstoff auf Wolfram -Carbid (WC). Die Reaktion muss sorgfältig kontrolliert werden, um eine Über- oder Unterkarbonisierung zu vermeiden, die beide die Qualität des Pulvers beeinträchtigen können.

4. Mahlen

Nach der Karbonisierung wird das resultierende Material in feine Partikel gemahlen. Das Mahlen wird normalerweise in einer Kugelmühle durchgeführt, wobei die Partikelgröße sorgfältig überwacht und angepasst wird, um die spezifischen Anwendungsanforderungen zu erfüllen. Fortgeschrittene Fräsetechniken wie Jet-Mahling oder Attritors-Fräsen können verwendet werden, um ultra-fein- oder nanogroße Pulver für spezielle Anwendungen zu erreichen.

5. Sieben und Granulation

Das gemahlene Pulver ist gesiebt, um die gewünschte Partikelgrößenverteilung zu erreichen. Sieben sorgen für Konsistenz und Leistung in nachfolgenden Herstellungsprozessen. Die Granulation kann auch verwendet werden, um die Fließfähigkeit und die Handhabungseigenschaften des Pulvers zu verbessern, was für automatisierte Produktionssysteme besonders wichtig ist.

6. Qualitätskontrolle

Während des gesamten Produktionsprozesses werden strenge Qualitätskontrollmaßnahmen implementiert. Dazu gehören chemische Analyse, Partikelgrößenmessung und mikroskopische Untersuchung, um sicherzustellen, dass das Pulver den erforderlichen Standards entspricht. Erweiterte Analysetechniken wie Röntgenbeugung (XRD) und Rasterelektronenmikroskopie (SEM) werden häufig verwendet, um die Zusammensetzung und die Mikrostruktur des Pulvers zu überprüfen.

Hardmetal -Herstellung: vom Pulver zu Produkt

Hardmetal, auch als zementiertes Carbid bekannt, wird durch Kombination von Wolframkarbidpulver mit einem metallischen Bindemittel produziert - am häufigsten Kobalt oder Nickel. Das resultierende Verbundmaterial ist bekannt für seine außergewöhnliche Härte, Zähigkeit und Resistenz gegen Deformation bei hohen Temperaturen.

1. Mischen

Wolframkarbidpulver wird mit einem Bindemittel -Metallpulver (typischerweise Kobalt oder Nickel) und manchmal zusätzlichen Legierungselementen gemischt, um bestimmte Eigenschaften zu verbessern. Der Mischprozess ist entscheidend für die Erzielung einer gleichmäßigen Verteilung des Bindemittels, was für die mechanische Leistung des Materials unerlässlich ist.

2. Granulation

Die Mischung wird granuliert, um die Fließfähigkeit zu verbessern und während des Pressens eine gleichmäßige Verdichtung zu gewährleisten. Die Granulation kann die Zugabe eines temporären Ordnungsbinders oder eines Schmiermittels beinhalten, um den Forschungsprozess zu erleichtern.

3. Drücken

Das granulierte Pulver wird unter Verwendung von uniaxialen oder isostatischen Pressungstechniken in die gewünschte Form gedrückt. Das einheitliche Pressen ist für einfache Geometrien geeignet, während isostatische Pressen für komplexere Formen verwendet werden. Dieser Schritt bildet einen 'grün' -Teil mit ausreichender Stärke für den Umgang.

4. Sintern

Die gepressten Teile werden in einer kontrollierten Atmosphäre bei Temperaturen von 1.400 ° C bis 1.600 ° C gesintert. Während des Sinterns schmilzt und verbindet das Bindemittel Metall die Wolfram-Carbid-Partikel, was zu einem dichten, harten und peastresistenten Material führt. Der Sinterprozess kann auch eine Vor-Sintering-Stufe enthalten, um temporäre Bindemittel oder Schmiermittel zu entfernen.

5. fertig

Die gesinterten Teile werden bearbeitet, gemahlen oder poliert, um die erforderlichen Abmessungen und Oberflächenbeschwerden zu erreichen. Fortgeschrittene Veredelungstechniken wie EDM (ELECTRISCHE DLEAT MANANCING (EDM) oder Laserbearbeitung können für komplexe Geometrien oder enge Toleranzen verwendet werden.

Anwendungen von Wolframkarbidpulver in Hardmetal -Produkten

Wolframpulver ist das Rückgrat der Hardmetal -Herstellung und ermöglicht die Schaffung von Produkten, die sich in den schwierigsten Umgebungen hervorheben. Hier untersuchen wir ihre vielfältigen Anwendungen einführlicher:

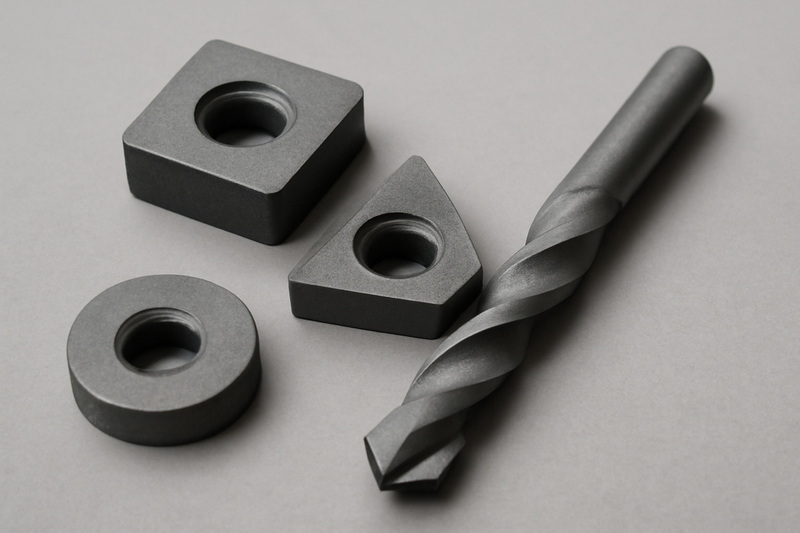

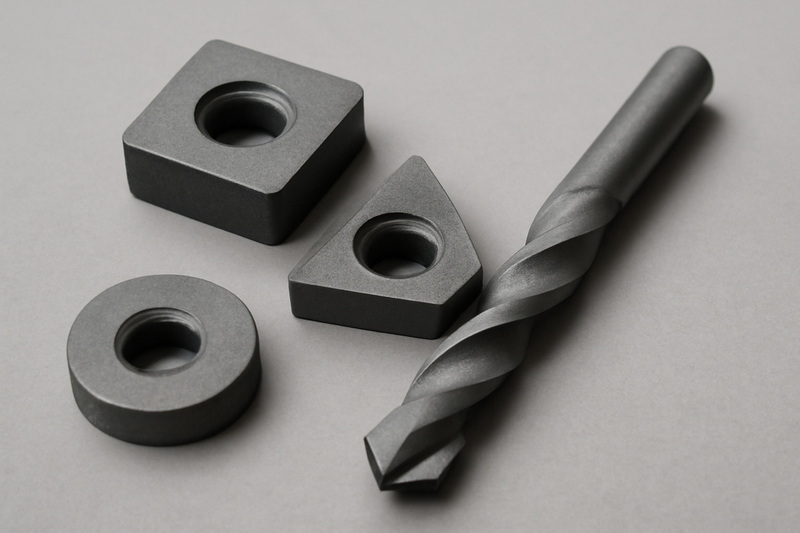

1. industrielle Schneidwerkzeuge

Schneidwerkzeuge auf Wolfram-Carbidbasis werden häufig für die Metallbearbeitung, Bearbeitung und Herstellung verwendet. Diese Tools bieten überlegene Leistung, längere Lebensdauer und die Fähigkeit, hohen Temperaturen und abrasiven Bedingungen standzuhalten. Beispiele sind Einsätze zum Drehen, Mahlen und Bohrungen sowie Verschleißteile für Industriemaschinen.

2. Bergbau und Ölbohrgeräte

Hardmetal -Komponenten sind für Bergbau, Ölbohrung und Konstruktion von wesentlicher Bedeutung. Wolframpulver wird verwendet, um Bohrer, Einsätze und Verschleißplatten herzustellen, die extreme Verschleiß und Aufprall ertragen können. Diese Komponenten sind entscheidend für die effiziente Ressourcenextraktion und die Entwicklung der Infrastruktur.

3. Militär und Verteidigung

Die außergewöhnliche Härte und Dichte von Wolfram-Carbid macht es ideal für Panzermunition, Splitter und Schutzpanzer. Es wird auch in Raketenkomponenten und anderen kritischen Verteidigungsanwendungen verwendet, bei denen Zuverlässigkeit und Leistung von größter Bedeutung sind.

4. Luft- und Raumfahrt und Automobile

Wolframpulver wird verwendet, um Hochleistungsbeschichtungen und Komponenten für Flugzeugmotoren, Fahrwerk und Automobilsysteme herzustellen. Der Widerstand gegen Verschleiß und Wärme ist in diesen anspruchsvollen Umgebungen von entscheidender Bedeutung, in denen Sicherheit und Effizienz oberste Prioritäten haben.

5. Metallurgisch und Bau

Hardmetal -Produkte werden zum Schleifen, Schneiden und Gestalten in der Metallurgie- und Bauindustrie verwendet. Wolframpulver ermöglicht die Produktion von dauerhaften Schleifmitteln und Schneidwerkzeugen für Stahl, Beton und andere harte Materialien.

6. Medizinische Instrumente

Die Biokompatibilität und Haltbarkeit von Wolfram -Carbid machen es für chirurgische Instrumente und spezialisierte medizinische Geräte geeignet. Sein Widerstand gegen Korrosion und Verschleiß sorgt für eine lang anhaltende Leistung in kritischen Gesundheitsanwendungen.

7. Elektronik- und Halbleiterherstellung

Wolframpulver wird verwendet, um Präzisionswerkzeuge für Bohrschaltplatten und die Herstellung elektronischer Komponenten herzustellen. Seine elektrische Leitfähigkeit und Verschleißfestigkeit sind in diesen High-Tech-Anwendungen wertvoll, bei denen Präzision und Zuverlässigkeit unerlässlich sind.

Wolframpulver in der fortschrittlichen Herstellung

Die Vielseitigkeit von Wolframkarbidpulver erstreckt sich auf fortschrittliche Herstellungstechniken, einschließlich der additiven Herstellung (3D -Druck) und thermischer Sprühbeschichtungen. Diese Methoden ermöglichen die Produktion komplexer Geometrien und die Anwendung von Verschleiß-resistenten Beschichtungen auf kritische Komponenten.

1. Additive Fertigung

Wolframkarbidpulver wird in additiven Herstellungsprozessen verwendet, um komplexe Hardmetal -Teile mit komplizierten inneren Strukturen zu erstellen. Diese Technologie ermöglicht die Produktion von maßgeschneiderten Tools und Komponenten, die mit herkömmlichen Methoden schwierig oder unmöglich zu produzieren sind. Die additive Herstellung reduziert auch Materialabfälle und ermöglicht eine schnelle Prototyping und die Produktion von Kleinbatch.

2. Thermalsprühbeschichtungen

Wolframpulver wird als Beschichtung zum Schutz von Oberflächen vor Verschleiß, Korrosion und hohen Temperaturen aufgetragen. Dies ist besonders wertvoll in den Bereichen Luft- und Raumfahrt, Öl und Gas sowie in den Energieversorgungssektoren, in denen Komponenten den strengen Betriebsbedingungen ausgesetzt sind. Wärmesprühbeschichtungen verlängern die Lebensdauer kritischer Komponenten und senken die Wartungskosten.

Qualitätskontrolle und Innovation bei der Produktion von Wolframkarbidpulver

Die Gewährleistung der Qualität und Konsistenz von Wolfram -Carbid -Pulver ist für die Leistung und Zuverlässigkeit von Hardmetal -Produkten von wesentlicher Bedeutung. Hersteller verwenden fortschrittliche analytische Techniken und strenge Prozesskontrollen, um die Partikelgröße, chemische Zusammensetzung und Reinheit zu überwachen. Innovationen in der Pulverproduktion wie verbesserte Misch- und Fräsentechnologien verbessern die Eigenschaften und die Leistung von Materialien auf Carbidbasis auf Wolfram.

1. Advanced Analytical Techniques

Moderne Produktionsanlagen verwenden hochmoderne Analysetools wie Röntgenbeugung (XRD), Rasterelektronenmikroskopie (SEM) und Laserbeugung, um die Eigenschaften des Pulvers zu charakterisieren. Diese Techniken liefern detaillierte Informationen über Partikelgröße, Form und Verteilung sowie chemische Zusammensetzung und Mikrostruktur.

2. Prozessoptimierung

Die kontinuierliche Prozessoptimierung ist der Schlüssel zur Aufrechterhaltung hoher Qualität und Effizienz bei der Produktion von Wolframkarbidpulver. Fortgeschrittene Steuerungssysteme und Automatisierungstechnologien ermöglichen die Überwachung und Anpassung von Prozessparametern in Echtzeit, um eine konsistente Produktqualität zu gewährleisten.

3.. Umweltüberlegungen

Die Produktion von Wolframkarbidpulver beinhaltet auch Umweltüberlegungen. Hersteller nehmen zunehmend nachhaltige Praktiken ein, wie das Recycling von Schrottmaterialien und die Reduzierung des Energieverbrauchs, um ihren ökologischen Fußabdruck zu minimieren.

Globale Trends und zukünftige Aussichten

Die Nachfrage nach Wolfram -Carbidpulver und Hardmetal -Produkten wächst weiter, was auf Fortschritte in der Entwicklung der Industrie -Technologie, der Verteidigung und der Entwicklung von Infrastrukturen zurückzuführen ist. Die aufstrebenden Märkte, insbesondere in Asien, verzeichnen ein schnelles Wachstum von Fertigung und Bauwachstum, was die Notwendigkeit von leistungsstarken Materialien weiter erhöht.

1. technologische Fortschritte

Die laufende Forschung und Entwicklung konzentrieren sich auf die Verbesserung der Eigenschaften und der Leistung von Wolframkarbidpulver. Innovationen wie Pulver in Nanogröße, fortschrittliche Bindersysteme und neue Fertigungstechniken erweitern die Anwendungsbereiche und verbessern die Produktleistung.

2. Nachhaltigkeit und Recycling

Nachhaltigkeit wird zu einem wichtigen Schwerpunkt in der Branche. Hersteller investieren in Recycling-Technologien, um Wolfram und andere wertvolle Materialien aus Produkten am Lebensende und Produktionsschrott zu gewährleisten. Dies reduziert nicht nur die Umweltauswirkungen, sondern hilft auch, die Versorgung kritischer Rohstoffe zu sichern.

3. Anpassung und Digitalisierung

Der Anstieg der digitalen Fertigung und der Branche 4.0 ermöglicht eine stärkere Anpassung und Flexibilität bei der Hardmetal -Produktion. Digitale Tools und Datenanalysen werden verwendet, um Prozesse zu optimieren, die Qualitätskontrolle zu verbessern und die Produktentwicklung zu beschleunigen.

Abschluss

Tungstenpulver ist die Grundlage für die Hardmetal -Herstellung und ermöglicht die Schaffung von Produkten, die für die moderne Industrie, Technologie und Verteidigung von entscheidender Bedeutung sind. Seine außergewöhnliche Härte, Verschleißfestigkeit und thermische Stabilität machen sie in Anwendungen, die von Schneidwerkzeugen und Bergbaugeräten bis hin zu militärischen Rüstungen und Luft- und Raumfahrtkomponenten reichen, unverzichtbar. Der strenge Produktionsprozess stellt sicher, dass Tungsten -Carbid -Pulver die höchsten Qualitäts- und Leistungstandards entspricht und Innovation und Zuverlässigkeit in einem breiten Branchenspektrum unterstützt. Da sich die Herstellungstechnologien weiterentwickeln, bleibt das Carbidpulver im Wanderer an der Spitze der Materialwissenschaft, fördert den Fortschritt und ermöglicht neue Möglichkeiten bei der Hardmetal -Produktion. Die Zukunft der Produktion von Wolfram -Carbide -Pulver ist hell und steigt in den kommenden Jahren in der Technologie, Nachhaltigkeit und Anpassung an die Branche.

Häufig gestellte Fragen

1. Was ist Wolframkarbidpulver?

Wolfram -Carbid -Pulver ist ein feingraues Material, das durch chemisch mit Kohlenstoff gebundenes Wolfram -Bindungsmaterial erzeugt wird. Es ist bekannt für seine außergewöhnliche Härte- und Verschleißfestigkeit, was es zu einem wichtigen Bestandteil der Hardmetal -Herstellung macht.

2. Wie wird Wolframkarbidpulver erzeugt?

Der Produktionsprozess beinhaltet eine präzise Mischung von Wolfram- und Kohlenstoffpulver, die Karbonisierung bei hohen Temperaturen, das Mahlen, um die gewünschte Partikelgröße zu erreichen und die Konsistenz zu verleihen.

3. Was sind die Hauptnutzung von Wolfram -Carbidpulver in der Hardmetal -Herstellung?

Wolframpulver wird verwendet, um Schneidwerkzeuge, Bergbau- und Ölbohrgeräte, militärische Rüstungen, Luft- und Raumfahrtkomponenten, medizinische Instrumente und Elektronikherstellungswerkzeuge herzustellen.

4. Was sind die Vorteile der Verwendung von Wolframkarbidpulver in Hardmetal -Produkten?

Wolframkarbidpulver bietet überlegene Härte, Verschleißfestigkeit und thermische Stabilität, was zu einer längeren Werkzeuglebensdauer, einer besseren Leistung und der Fähigkeit führt, extremen Bedingungen standzuhalten.

5. Wie trägt Wolfram -Carbid -Pulver zu fortschrittlichen Fertigungstechniken bei?

Wolframpulver ermöglicht additive Herstellung und Wärmesprühbeschichtungen, die die Produktion komplexer Geometrien und die Anwendung von Verschleißflächen auf kritische Komponenten ermöglichen.