Menú de contenido

● Los fundamentos del polvo de carburo de tungsteno

● Proceso de producción de polvo de carburo de tungsteno

>> 1. Cálculo de ingredientes

>> 2. Mezcla

>> 3. Carbonización

>> 4. Fresado

>> 5. Tamizado y granulación

>> 6. Control de calidad

● Hardmetal Manufacturing: de polvo a producto

>> 1. Mezcla

>> 2. Granulación

>> 3. Presionando

>> 4. Sinterización

>> 5. Terminando

● Aplicaciones de polvo de carburo de tungsteno en productos hardmetal

>> 1. Herramientas de corte industrial

>> 2. Equipo de extracción de minería y aceite

>> 3. Militar y Defensa

>> 4. Aeroespacial y automotriz

>> 5. Metalúrgica y construcción

>> 6. Instrumentos médicos

>> 7. Electrónica y fabricación de semiconductores

● Polvo de carburo de tungsteno en fabricación avanzada

>> 1. Fabricación aditiva

>> 2. Recubrimientos de aerosol térmicos

● Control de calidad e innovación en la producción de polvo de carburo de tungsteno

>> 1. Técnicas analíticas avanzadas

>> 2. Optimización del proceso

>> 3. Consideraciones ambientales

● Tendencias globales y perspectivas futuras

>> 1. Avances tecnológicos

>> 2. Sostenibilidad y reciclaje

>> 3. Personalización y digitalización

● Conclusión

● Preguntas frecuentes

>> 1. ¿Qué es el polvo de carburo de tungsteno?

>> 2. ¿Cómo se produce el polvo de carburo de tungsteno?

>> 3. ¿Cuáles son los principales usos del polvo de carburo de tungsteno en la fabricación de metal dura?

>> 4. ¿Cuáles son las ventajas de usar polvo de carburo de tungsteno en productos hardmetal?

>> 5. ¿Cómo contribuye el polvo de carburo de tungsteno a las técnicas avanzadas de fabricación?

El polvo de carburo de tungsteno se reconoce universalmente como la columna vertebral de la fabricación hardmetal, un proceso que une la ciencia avanzada de los materiales y las aplicaciones industriales prácticas. Su combinación única de dureza, resistencia al desgaste y estabilidad térmica lo ha convertido en un material indispensable en un amplio espectro de sectores, que incluyen mecanizado industrial, defensa militar, metalurgia, perforación de petróleo, minería, construcción e incluso tecnología médica. Este artículo explora el viaje de de carburo de tungsteno El polvo desde la materia prima hasta el producto HardMetal terminado, destacando su producción, aplicaciones y las innovaciones de vanguardia que configuran su futuro.

Los fundamentos del polvo de carburo de tungsteno

En su núcleo, el polvo de carburo de tungsteno es un material fino y gris sintetizado al unir químicamente tungsteno con carbono. El compuesto resultante (WC) es reconocido por su dureza extraordinaria, solo para diamantes en algunas formas, y una densidad notable, que supera la de la mayoría de los metales y aleaciones tradicionales. El polvo de carburo de tungsteno es aproximadamente cuatro veces más rígido que el acero y solo se puede pulir utilizando herramientas o compuestos de diamantes, subrayando sus características mecánicas superiores.

La producción de polvo de carburo de tungsteno es un proceso meticuloso de varias etapas que exige precisión en cada paso para garantizar que el producto final cumpla con los requisitos estrictos de la fabricación de metal dura. Este proceso no solo es fundamental para la calidad de los productos hardmetal, sino también para su rendimiento en los entornos más exigentes.

Proceso de producción de polvo de carburo de tungsteno

La transformación de las materias primas al polvo de carburo de tungsteno terminado es compleja y precisa. Aquí, profundizamos en cada etapa del proceso de producción:

1. Cálculo de ingredientes

Las mediciones precisas del polvo de tungsteno y el carbono son esenciales. Las instalaciones de producción modernas utilizan herramientas analíticas avanzadas para determinar las proporciones exactas necesarias, lo que representa factores como el contenido de oxígeno y el nivel óptimo de carbonización. La pureza de los materiales de partida es crítica, ya que las impurezas pueden afectar negativamente las propiedades mecánicas del producto final.

2. Mezcla

El polvo de tungsteno y el carbono se mezclan completamente, a menudo en un molino de bolas u otros equipos de mezcla de alta energía. Este paso es crucial para lograr una mezcla homogénea, lo que ayuda a prevenir defectos y garantiza propiedades uniformes en todo el polvo. El proceso de mezcla también puede incluir la adición de pequeñas cantidades de otros elementos para adaptar las características del polvo para aplicaciones específicas.

3. Carbonización

El polvo mixto se somete a altas temperaturas en un horno de atmósfera controlada. El proceso de carbonización generalmente ocurre entre 1.300 ° C y 1.800 ° C, dependiendo del tamaño y la aplicación de partículas deseados. Durante esta etapa, el tungsteno y el carbono reaccionan para formar carburo de tungsteno (WC). La reacción debe controlarse cuidadosamente para evitar la sobrearbonización por exceso o debajo, los cuales pueden degradar la calidad del polvo.

4. Fresado

Después de la carbonización, el material resultante se molesta en partículas finas. La fresación generalmente se realiza en un molino de bolas, con el tamaño de partícula cuidadosamente monitoreado y ajustado para cumplir con los requisitos de aplicación específicos. Las técnicas avanzadas de fresado, como la fresación de chorro o la molienda de atletros, pueden usarse para lograr polvos ultra fino o de tamaño nano para aplicaciones especializadas.

5. Tamizado y granulación

El polvo fresado se tamiza para lograr la distribución deseada del tamaño de partícula. El tamizado garantiza la consistencia y el rendimiento en los procesos de fabricación posteriores. La granulación también se puede emplear para mejorar las características de flujo y manejo del polvo, que es especialmente importante para los sistemas de producción automatizados.

6. Control de calidad

A lo largo del proceso de producción, se implementan rigurosas medidas de control de calidad. Estos incluyen análisis químico, medición del tamaño de partícula y un examen microscópico para garantizar que el polvo cumpla con los estándares requeridos. Las técnicas analíticas avanzadas, como la difracción de rayos X (XRD) y la microscopía electrónica de barrido (SEM), a menudo se usan para verificar la composición y la microestructura del polvo.

Hardmetal Manufacturing: de polvo a producto

Hardmetal, también conocido como carburo cementado, se produce combinando polvo de carburo de tungsteno con una carpeta metálica, la mayoría comúnmente cobalto o níquel. El material compuesto resultante es reconocido por su dureza, tenacidad y resistencia excepcionales a la deformación a altas temperaturas.

1. Mezcla

El polvo de carburo de tungsteno se mezcla con un polvo de metal de carpeta (típicamente cobalto o níquel) y, a veces, elementos de aleación adicionales para mejorar las propiedades específicas. El proceso de mezcla es fundamental para lograr una distribución uniforme de la carpeta, que es esencial para el rendimiento mecánico del material.

2. Granulación

La mezcla está granulada para mejorar la flujo y garantizar una compactación uniforme durante la prensa. La granulación puede implicar la adición de una carpeta o lubricante temporal para facilitar el proceso de conformación.

3. Presionando

El polvo granulado se presiona en la forma deseada utilizando técnicas de presión uniaxiales o isostáticas. La presión uniaxial es adecuada para geometrías simples, mientras que la presión isostática se usa para formas más complejas. Este paso forma una parte 'verde' con suficiente fuerza para el manejo.

4. Sinterización

Las piezas prensadas se sinterizan en una atmósfera controlada a temperaturas de alrededor de 1.400 ° C a 1.600 ° C. Durante la sinterización, el metal de la carpeta se derrite y une las partículas de carburo de tungsteno, lo que resulta en un material denso, duro y resistente al desgaste. El proceso de sinterización también puede incluir una etapa previa a la interrupción para eliminar cualquier aglutinante o lubricante temporal.

5. Terminando

Las piezas sinterizadas están mecanizadas, terrestres o pulidas para lograr las dimensiones y el acabado superficial requeridos. Las técnicas de acabado avanzadas, como el mecanizado de descarga eléctrica (EDM) o el mecanizado con láser, pueden usarse para geometrías complejas o tolerancias estrechas.

Aplicaciones de polvo de carburo de tungsteno en productos hardmetal

El polvo de carburo de tungsteno es la columna vertebral de la fabricación de metal duro, lo que permite la creación de productos que sobresalen en los entornos más desafiantes. Aquí, exploramos sus diversas aplicaciones con mayor profundidad:

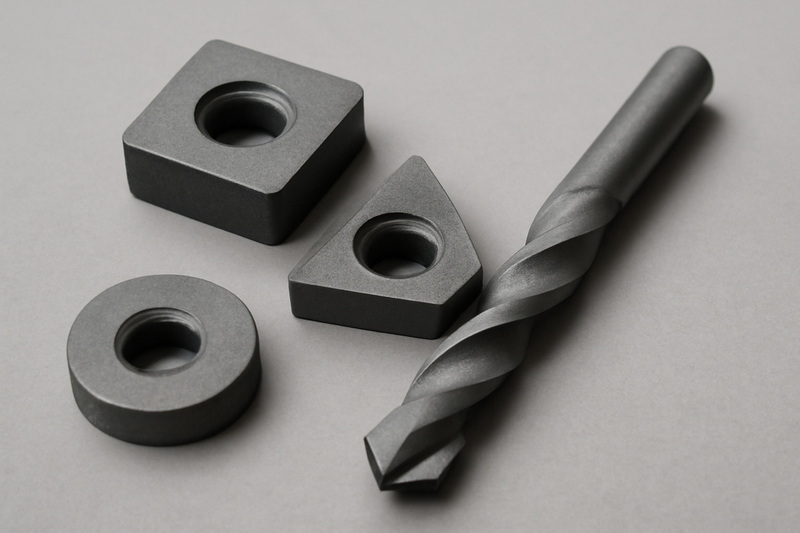

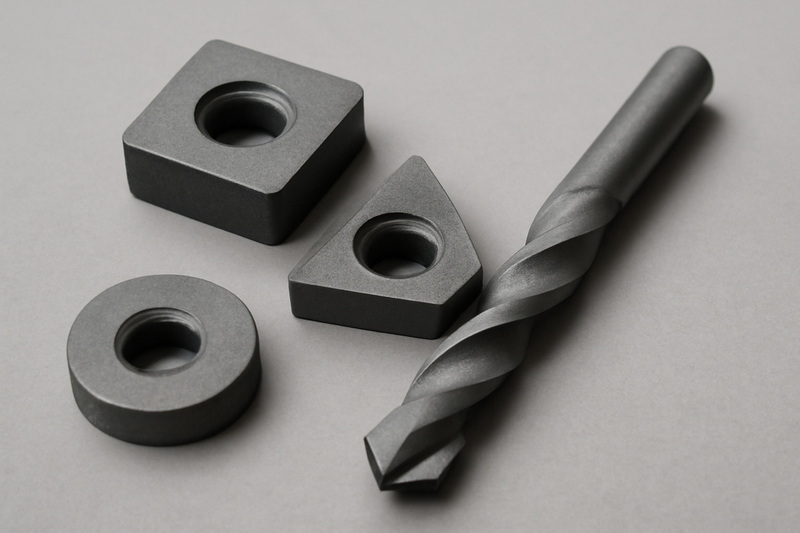

1. Herramientas de corte industrial

Las herramientas de corte a base de carburo de tungsteno se utilizan ampliamente en metalurgia, mecanizado y fabricación. Estas herramientas ofrecen un rendimiento superior, una vida más larga y la capacidad de soportar altas temperaturas y condiciones abrasivas. Los ejemplos incluyen insertos para operaciones de giro, fresado y perforación, así como piezas de desgaste para maquinaria industrial.

2. Equipo de extracción de minería y aceite

Los componentes hardmetal son esenciales en la minería, la perforación de aceite y la construcción. El polvo de carburo de tungsteno se usa para fabricar trozos de taladro, insertos y placas de desgaste que puedan soportar un desgaste e impacto extremo. Estos componentes son críticos para la extracción eficiente de recursos y el desarrollo de infraestructura.

3. Militar y Defensa

La dureza y la densidad excepcionales del carburo de tungsteno lo hacen ideal para municiones, metralla y armadura protectora perforadora de armadura. También se utiliza en componentes de misiles y otras aplicaciones de defensa crítica, donde la confiabilidad y el rendimiento son primordiales.

4. Aeroespacial y automotriz

El polvo de carburo de tungsteno se usa para producir recubrimientos y componentes de alto rendimiento para motores de aeronaves, tren de aterrizaje y sistemas automotrices. Su resistencia al desgaste y al calor es crucial en estos entornos exigentes, donde la seguridad y la eficiencia son las principales prioridades.

5. Metalúrgica y construcción

Los productos hardmetal se utilizan en operaciones de molienda, corte y conformación en las industrias metalúrgicas y de construcción. El polvo de carburo de tungsteno permite la producción de abrasivos duraderos y herramientas de corte para acero, concreto y otros materiales duros.

6. Instrumentos médicos

La biocompatibilidad y la durabilidad del carburo de tungsteno lo hacen adecuado para instrumentos quirúrgicos y dispositivos médicos especializados. Su resistencia a la corrosión y al desgaste garantiza un rendimiento duradero en aplicaciones críticas de atención médica.

7. Electrónica y fabricación de semiconductores

El polvo de carburo de tungsteno se usa para crear herramientas de precisión para las placas de circuitos de perforación y la fabricación de componentes electrónicos. Su conductividad eléctrica y resistencia al desgaste son valiosas en estas aplicaciones de alta tecnología, donde la precisión y la confiabilidad son esenciales.

Polvo de carburo de tungsteno en fabricación avanzada

La versatilidad del polvo de carburo de tungsteno se extiende a las técnicas de fabricación avanzada, incluida la fabricación aditiva (impresión 3D) y los recubrimientos de pulverización térmica. Estos métodos permiten la producción de geometrías complejas y la aplicación de recubrimientos resistentes al desgaste a componentes críticos.

1. Fabricación aditiva

El polvo de carburo de tungsteno se usa en procesos de fabricación aditivos para crear piezas hardmetal complejas con estructuras internas intrincadas. Esta tecnología permite la producción de herramientas y componentes personalizados que serían difíciles o imposibles de fabricar utilizando métodos tradicionales. La fabricación aditiva también reduce los desechos del material y permite la prototipos rápidos y la producción de lotes pequeños.

2. Recubrimientos de aerosol térmicos

El polvo de carburo de tungsteno se aplica como un recubrimiento para proteger las superficies del desgaste, la corrosión y las altas temperaturas. Esto es particularmente valioso en los sectores aeroespaciales, de petróleo y gas, y energía, donde los componentes están expuestos a condiciones de operación duras. Los recubrimientos de pulverización térmica extienden la vida útil de los componentes críticos y reducen los costos de mantenimiento.

Control de calidad e innovación en la producción de polvo de carburo de tungsteno

Asegurar la calidad y la consistencia del polvo de carburo de tungsteno es esencial para el rendimiento y la confiabilidad de los productos hardmetal. Los fabricantes emplean técnicas analíticas avanzadas y controles de proceso estrictos para monitorear el tamaño de partícula, la composición química y la pureza. Las innovaciones en la producción de polvo, como las tecnologías mejoradas de mezcla y fresado, continúan mejorando las propiedades y el rendimiento de los materiales a base de carburo de tungsteno.

1. Técnicas analíticas avanzadas

Las instalaciones de producción modernas utilizan herramientas analíticas de última generación, como la difracción de rayos X (DRD), la microscopía electrónica de barrido (SEM) y la difracción láser, para caracterizar las propiedades del polvo. Estas técnicas proporcionan información detallada sobre el tamaño, la forma y la distribución de partículas, así como la composición química y la microestructura.

2. Optimización del proceso

La optimización continua del proceso es clave para mantener una alta calidad y eficiencia en la producción de polvo de carburo de tungsteno. Los sistemas de control avanzados y las tecnologías de automatización permiten el monitoreo y el ajuste en tiempo real de los parámetros del proceso, asegurando la calidad constante del producto.

3. Consideraciones ambientales

La producción de polvo de carburo de tungsteno también implica consideraciones ambientales. Los fabricantes están adoptando cada vez más prácticas sostenibles, como el reciclaje de materiales de desecho y la reducción del consumo de energía, para minimizar su huella ambiental.

Tendencias globales y perspectivas futuras

La demanda de polvo de carburo de tungsteno y productos hardmetal continúa creciendo, impulsada por los avances en tecnología industrial, defensa y desarrollo de infraestructura. Los mercados emergentes, particularmente en Asia, están experimentando un rápido crecimiento en la fabricación y construcción, lo que aumenta aún más la necesidad de materiales de alto rendimiento.

1. Avances tecnológicos

La investigación y el desarrollo en curso se centran en mejorar las propiedades y el rendimiento del polvo de carburo de tungsteno. Las innovaciones como los polvos de tamaño nano, los sistemas de aglutinantes avanzados y las nuevas técnicas de fabricación están ampliando la gama de aplicaciones y mejorando el rendimiento del producto.

2. Sostenibilidad y reciclaje

La sostenibilidad se está convirtiendo en un enfoque clave en la industria. Los fabricantes están invirtiendo en tecnologías de reciclaje para recuperar tungsteno y otros materiales valiosos de productos de fin de vida y chatarra de producción. Esto no solo reduce el impacto ambiental, sino que también ayuda a asegurar el suministro de materias primas críticas.

3. Personalización y digitalización

El aumento de la fabricación digital e industria 4.0 está permitiendo una mayor personalización y flexibilidad en la producción de hardmetal. Las herramientas digitales y el análisis de datos se están utilizando para optimizar los procesos, mejorar el control de calidad y acelerar el desarrollo de productos.

Conclusión

Tungsten Carbide Powder es la base de la fabricación de hard metal, lo que permite la creación de productos que son críticos para la industria, la tecnología y la defensa modernas. Su dureza excepcional, resistencia al desgaste y estabilidad térmica lo hacen indispensable en aplicaciones que van desde herramientas de corte y equipos de minería hasta armaduras militares y componentes aeroespaciales. El riguroso proceso de producción garantiza que el polvo de carburo de tungsteno cumpla con los más altos estándares de calidad y rendimiento, apoyando la innovación y la confiabilidad en un amplio espectro de industrias. A medida que las tecnologías de fabricación continúan evolucionando, el polvo de carburo de tungsteno permanecerá a la vanguardia de la ciencia de los materiales, impulsando el progreso y permitiendo nuevas posibilidades en la producción hardmetal. El futuro de la producción de polvo de carburo de tungsteno es brillante, con avances continuos en tecnología, sostenibilidad y personalización que conforman la industria en los años venideros.

Preguntas frecuentes

1. ¿Qué es el polvo de carburo de tungsteno?

El polvo de carburo de tungsteno es un material gris fino creado por unir tungsteno químicamente con carbono. Es reconocido por su excepcional resistencia y resistencia al desgaste, lo que lo convierte en un ingrediente clave en la fabricación de hard metal.

2. ¿Cómo se produce el polvo de carburo de tungsteno?

El proceso de producción implica una mezcla precisa de tungsteno y polvos de carbono, carbonización a altas temperaturas, molienda para lograr el tamaño de partícula deseado y el tamizado para obtener consistencia.

3. ¿Cuáles son los principales usos del polvo de carburo de tungsteno en la fabricación de metal dura?

El polvo de carburo de tungsteno se usa para producir herramientas de corte, equipos de perforación de minería y aceite, armadura militar, componentes aeroespaciales, instrumentos médicos y herramientas de fabricación de productos electrónicos.

4. ¿Cuáles son las ventajas de usar polvo de carburo de tungsteno en productos hardmetal?

El polvo de carburo de tungsteno proporciona dureza superior, resistencia al desgaste y estabilidad térmica, lo que resulta en una mayor vida útil de la herramienta, un mejor rendimiento y la capacidad de resistir condiciones extremas.

5. ¿Cómo contribuye el polvo de carburo de tungsteno a las técnicas avanzadas de fabricación?

El polvo de carburo de tungsteno permite la fabricación aditiva y los recubrimientos de pulverización térmica, lo que permite la producción de geometrías complejas y la aplicación de superficies resistentes al desgaste a componentes críticos.