Menu de conteúdo

● Processo de produção de carboneto cimentado: uma visão geral

>> 1. Preparação de matéria -prima

>> 2. Mistura e moagem em pó

>> 3. Formação

>> 4. Sintering

>> 5. Pós-processamento

● A ciência da sinterização: um colapso estágio por estágio

>> Etapa 1: Debinding e pré-escravidão (400 ° C-800 ° C)

>> Etapa 2: sinterização em fase sólida (800 ° C-1300 ° C)

>> Etapa 3: sinterização em fase líquida (1400 ° C-1500 ° C)

>> Estágio 4: resfriamento controlado

● Tecnologias avançadas de sinterização

>> 1. Sintering a vácuo versus sinterização de hidrogênio

>> 2. Integração do hip-hip de sinterização

● Controle de qualidade de carboneto cimentado

>> Defeitos e soluções de sinterização comuns

● Conclusão

● Perguntas frequentes

>> 1. Que temperatura é usada para sinterização em fase líquida de WC-Co?

>> 2. Quanto tempo leva todo o ciclo de sinterização?

>> 3. Por que o vácuo é usado em vez do ar ambiente?

>> 4. Qual é o papel do cobalto no carboneto cimentado?

>> 5. Quanto retração ocorre durante a sinterização?

● Citações:

A produção de carboneto cimentado depende muito da sinterização - um processo de consolidação térmica que transforma em pó em pó Carboneto de tungstênio e ligantes metálicos em componentes ultra-duros e resistentes a desgaste. Este artigo explora a ciência por trás da sinterização, seus estágios críticos e como ele se integra aos fluxos de trabalho de fabricação de carboneto cimentados modernos.

Processo de produção de carboneto cimentado: uma visão geral

A fabricação de carboneto cimentado envolve cinco estágios interconectados:

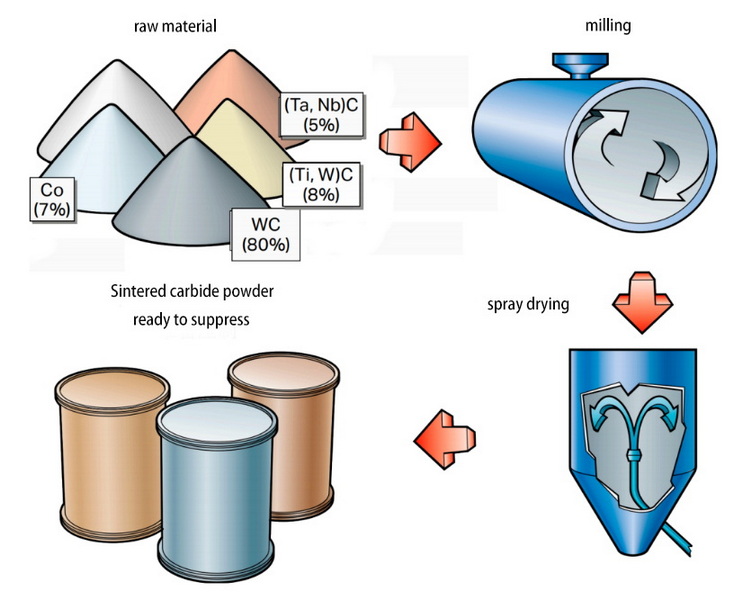

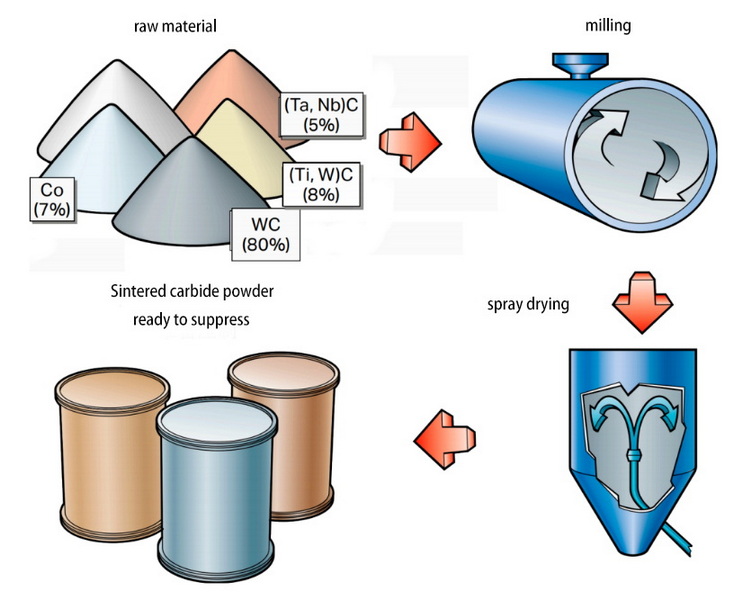

1. Preparação de matéria -prima

- O pó de carboneto de tungstênio (WC) e o aglutinante de cobalto (CO) são pesados com precisão em proporções que variam de 3% a 25% de cobalto [6] [9].

- Aditivos como o carboneto de titânio (TIC) podem ser incluídos em aplicações especializadas [6].

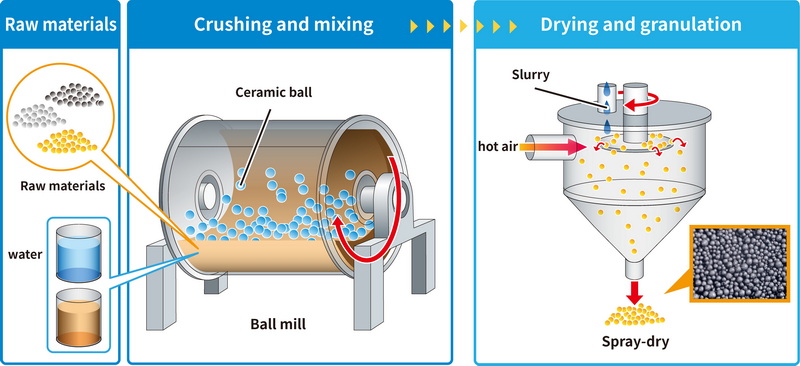

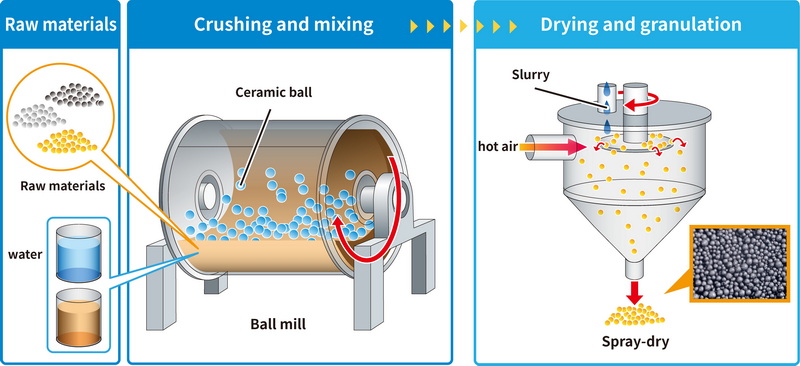

2. Mistura e moagem em pó

- Os pós passam por moagem úmida em álcool por 24 a 48 horas para obter homogeneidade [9].

- A secagem por pulverização cria grânulos de fluxo livre, ideais para pressionar [9].

3. Formação

-Pressionamento: as prensas hidráulicas aplicam 200-400 MPa pressão para criar 'verde ' compactos a 50-60% de densidade teórica [4].

- Moldagem por injeção: usado para geometrias complexas, exigindo 8 a 15% de aglutinantes orgânicos [11].

4. Sintering

- O processo principal que atinge a densificação total através de ciclos de aquecimento controlados [1] [3] [12].

5. Pós-processamento

- A moagem com rodas de diamante atinge tolerâncias no nível de mícrons [9].

- Os revestimentos de deposição de vapor físico (PVD) aumentam as propriedades da superfície [9].

A ciência da sinterização: um colapso estágio por estágio

Etapa 1: Debinding e pré-escravidão (400 ° C-800 ° C)

Principais processos:

- Remoção de cera: os ligantes de parafina/PEG se decompõem em vapores CO₂ e H₂O [4] [11].

- Redução de óxido: A atmosfera de hidrogênio reduz óxidos de superfície nas partículas de WC/CO [12].

- Controle de carbono: o gerenciamento preciso da atmosfera impede a formação da fase η (CO₃W₃C) [11].

| Parâmetro |

Típico Valor |

Impacto |

| Taxa de aquecimento |

2-5 ° C/min |

Evita a formação de crack |

| Tempo de espera |

1-2 horas |

Garante remoção completa do fichário |

Etapa 2: sinterização em fase sólida (800 ° C-1300 ° C)

Mudanças de material:

- Ligação de difusão: partículas de WC desenvolvem pescoços intergranulares através da difusão da superfície [3] [5].

- Iniciação de encolhimento: alterações dimensionais lineares atingem 10-12%[5].

- Morfologia dos poros: a porosidade aberta diminui de 25% para <5% [7].

Fatores de controle críticos:

- Nível de vácuo: mantido a 10 -2a 10 -3 mbar para evitar a oxidação [8] [10]

- Uniformidade da temperatura: ± 5 ° C na zona quente do forno [10]

Etapa 3: sinterização em fase líquida (1400 ° C-1500 ° C)

Dinâmica do processo:

1. O cobalto derrete a 1495 ° C, formando uma matriz metálica [3] [10]

2. Forças capilares Drive Poros Eliminação através do rearranjo de partículas [5]

3. Os grãos da WC crescem via amadurecimento de Ostwald (o tamanho médio aumenta de 30 a 50%) [7]

Resultados de desempenho:

| Propriedade |

pré-escorrerando |

pós-espiária |

| Dureza |

300 hv |

1400-1800 HV |

| Densidade |

9-10 g/cm³ |

14-15 g/cm³ |

| TRS* |

<200 MPa |

2000-4000 MPA |

Estágio 4: resfriamento controlado

Resfriamento lento (resfriamento do forno):

- Taxa: 5-10 ° C/min

- Produz estrutura de grão grosso (melhor resistência) [7]

Resfriamento rápido (extinção a gás):

- Taxa: 50-100 ° C/min

- cria estrutura de grão fino (dureza mais alta) [10]

Pressionamento isostático quente (HIP):

- Aplica 100 MPa Argon Pressão durante o resfriamento

- elimina a porosidade residual (<0,01%) [8]

Tecnologias avançadas de sinterização

1. Sintering a vácuo versus

| parâmetros de sinterização de hidrogênio |

a vácuo de sinterização |

de hidrogênio sinterização |

| Atmosfera |

10-3–10⁻⁴ mbar |

H₂ em 1-2 bar |

| Controle de carbono |

± 0,02% |

± 0,05% |

| Acabamento superficial |

Espelho |

Matte |

| Aplicações |

Ferramentas de precisão |

Ferramentas de mineração |

2. Integração do hip-hip de sinterização

Combina sinterização e isostática quente pressionando em um ciclo:

1. Sinterização inicial a vácuo a 1400 ° C

2. Pressurização de argônio para 50-100 bar durante o resfriamento [8] [11]

3. Atinge 99,99% de densidade teórica

Controle de qualidade de carboneto cimentado

Defeitos de sinterização e de sinterização comuns

| defeito |

causam |

remediação |

| Bolhas |

Gases presos |

Melhorar a deswax, use pré-escorreramento escalonado |

| Pool de cobalto |

Aquecimento irregular |

Otimize o perfil de temperatura do forno |

| Perda de carbono |

Vácuo excessivo |

Introduzir atmosfera contendo carbono |

| η-fase |

Baixo teor de carbono |

Ajustar o balanço de carbono em pó |

Conclusão

O processo de sinterização transforma o carboneto de tungstênio em pó e o cobalto em um dos materiais mais difíceis da humanidade através do gerenciamento térmico preciso. De componentes aeroespaciais a brocas de petróleo, a indústria moderna depende dessa antiga técnica metalúrgica aperfeiçoada através de fornos a vácuo e controles de computador. À medida que os aditivos avançam, a sinterização continua sendo a pedra angular da produção de carboneto cimentado - uma prova de seu papel insubstituível na engenharia de materiais.

Perguntas frequentes

1. Que temperatura é usada para sinterização em fase líquida de WC-Co?

A sinterização da fase líquida ocorre entre 1400 ° C e 1500 ° C, onde o cobalto derrete para formar a matriz de ligação [3] [5] [10].

2. Quanto tempo leva todo o ciclo de sinterização?

Os tempos de ciclo típicos variam de 18 a 36 horas, incluindo aquecimento, sinterização e resfriamento controlado [4] [10].

3. Por que o vácuo é usado em vez do ar ambiente?

O vácuo impede a oxidação e permite o controle preciso do carbono através de ajustes de pressão parcial [8] [11].

4. Qual é o papel do cobalto no carboneto cimentado?

O cobalto atua como um aglutinante metálico (6-25% em peso), determinando o equilíbrio entre dureza e resistência [6] [9].

5. Quanto retração ocorre durante a sinterização?

O encolhimento linear varia de 15 a 25%, exigindo uma compensação cuidadosa do projeto de matriz [5] [9].

Citações:

[1] https://grafhartmetall.com/en/sinter-process-of-tungsten-carbide/

[2] https://www.notoalloy.co.jp/english/product/ccpp.html

[3] https://kindle-tech.com/faqs/how-do-you-sinter-tungsten-carbide

[4] https://www.carbide-products.com/blog/sinterred-tungsten-carbide-compponnts/

[5] https://www.zzbetter.com/new/the-process-of-sintering-tungsten-carbide.html

[6] https://www.zgcccarbide.com/news/the-manufacturing-process-of-cemented-carbide-inserts:-a-presensive-guide-39.html

[7] https://www.linkedin.com/pulse/common-defects-causes-tungsten-carbide-sintering-nancy-xia

[8] https://www.vacfurnace.com/vacuum-furnace-news/sintering-process-of-cemented-carbide/

[9] https://www.betalentcarbide.com/production-process-of-cemented-carbide-blade.html

[10] https://www.bangerter.com/en/tungsten-carbide/manufacturing-process

[11] https://www.tav-vacuumfurnaces.com/blog/74/en/sintering-of-cemented-carbide-a-user- Friendly-overview-pt-1

[12] https://www.linkedin.com/pulse/four-basic-stages-tungsten-carbide-sintering-process-nancy-xia

[13] https://www.sciencedirect.com/topics/chemical-engineering/sinterred-carbide

[14] https://www.tav-vacuumfurnaces.com/blog/74/en/sintering-of-cemented-carbide-a-user- Friendly-overview-t-1

[15] https://www.sciencedirect.com/science/article/pii/s027288422401277x

[16] https://www.zgcccarbide.com/news/the-manufacturing-process-of-cemented-carbide-inserts:-a-presensive-guide-39.html

[17] https://video.ceradir.com/what-does-sintering-mean-sintering-process-easily-expling.html

[18] https://www.allied-material.co.jp/en/techinfo/hard-metal/process.html

[19] https://www.youtube.com/watch?v=z5327ssm6g0

[20] https://www.sciencedirect.com/science/article/pii/s026343681830533x

[21] https://allaboutsintering.com/4-sintering-processes-for-silicon-carbide/

[22] https://www.everloy-cemented-carbide.com/en/process

[23] https://www.ceratizit.com/int/en/company/passion-for-cemented-carbide-/production.html

[24] https://www.mmc-carbide.com/permanent/courses/91/cemed-carbides.html

[25] https://www.sciencedirect.com/science/article/abs/pii/s0254058417301712

[26] https://repository.up.ac.za/bittream/handle/2263/24896/03Chapter3.pdf

[27] https://www.sciencedirect.com/science/article/abs/pii/s0263436811000333

[28] https://www.mdpi.com/2073-4352/15/2/146

[29] https://www.shutterstock.com/search/cemented-carbide

[30] https://www.sciencedirect.com/science/article/pii/s22 14860423000 234

[31] https://www.heattreattoday.com/an-overview-of-cemented-carbide-sintering/

[32] https://www.mmc.co.jp/corporate/en/news/2024/news20240529.html

[33] https://www.sciencedirect.com/science/article/abs/pii/s0032591023008367

[34] https://www.preciseceramic.com/blog/silicon-carbide-reaction-sintering-vs-pressurless-sintering.html

[35] https://www.everloy-cemented-carbide.com/en/column/782/

[36] https://www.retopz.com/57--frequently-asked-questions-daqs-about-tungsten-carbide/

[37] https://www.twi-global.com/technical-knowledge/faqs/what-is-sintering

[38] http://www.carbidotechnologies.com/faqs/

[39] https://www.carbide-products.com/blog/sinterred-tungsten-carbide-compponnts/

[40] https://www.everloy-cemented-carbide.com/en/knowledge/faq.html

[41] https://www.practicicalmachinist.com/forum/threads/carbide-question.86468/post-164612

[42] https://blog.entegrris.com/the-future-of-silicon-carbide-manufacturing-innovations-and-techniques

[43] https://en.wikipedia.org/wiki/sintering

[44] https://www.notoalloy.co.jp/english/product/ccpp.html

[45] https://patents.google.com/patent/wo2003010350a1/en

[46] https://www.linkedin.com/pulse/carbiderod-production-process-morming-cemented-carbide-

[47] https://sumitomoeltric.com/sites/default/files/2020-12/download_documents/73-08.pdf

[48] https://grafhartmetall.com/en/sintering-in-tungsten-carbide-part-manufacturing/

[49] https://www.linkedin.com/pulse/sintering-methods-silicon-carbide-zhiming-peng

[50] https://www.mascera-tec.com/news/common-sintering-processes-for-silicon-carbide-ceramics