Menú de contenido

● Proceso de producción de carburo cementado: una descripción general

>> 1. Preparación de materia prima

>> 2. Mezcla de polvo y molienda

>> 3. Formando

>> 4. Sinterización

>> 5. Postprocesamiento

● La ciencia de la sinterización: un desglose de etapa por etapa

>> Etapa 1: Desinterpretación y preinación (400 ° C-800 ° C)

>> Etapa 2: Sinterización de fase sólida (800 ° C-1300 ° C)

>> Etapa 3: Sinterización de fase líquida (1400 ° C-1500 ° C)

>> Etapa 4: enfriamiento controlado

● Tecnologías de sinterización avanzadas

>> 1. Sinterización de vacío vs sinterización de hidrógeno

>> 2. Integración de sinteros de cadera

● Control de calidad de carburo cementado

>> Defectos y soluciones de sinterización comunes

● Conclusión

● Preguntas frecuentes

>> 1. ¿Qué temperatura se usa para la sinterización de fase líquida de WC-Co?

>> 2. ¿Cuánto tiempo lleva todo el ciclo de sinterización?

>> 3. ¿Por qué se usa el vacío en lugar del aire ambiental?

>> 4. ¿Cuál es el papel de cobalto en el carburo cementado?

>> 5. ¿Cuánta contracción ocurre durante la sinterización?

● Citas:

La producción de carburo cementada depende en gran medida de la sinterización, un proceso de consolidación térmica que se transforma en polvo Carburo de tungsteno y aglutinantes metálicos en componentes ultra duros y resistentes al desgaste. Este artículo explora la ciencia detrás de la sinterización, sus etapas críticas y cómo se integra en los flujos de trabajo de fabricación de carburo con cementación moderna.

Proceso de producción de carburo cementado: una descripción general

La fabricación de carburo cementado implica cinco etapas interconectadas:

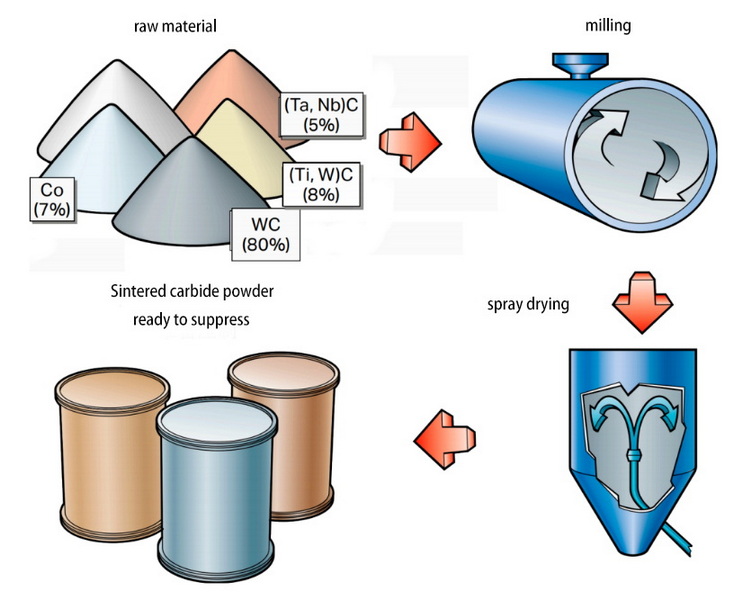

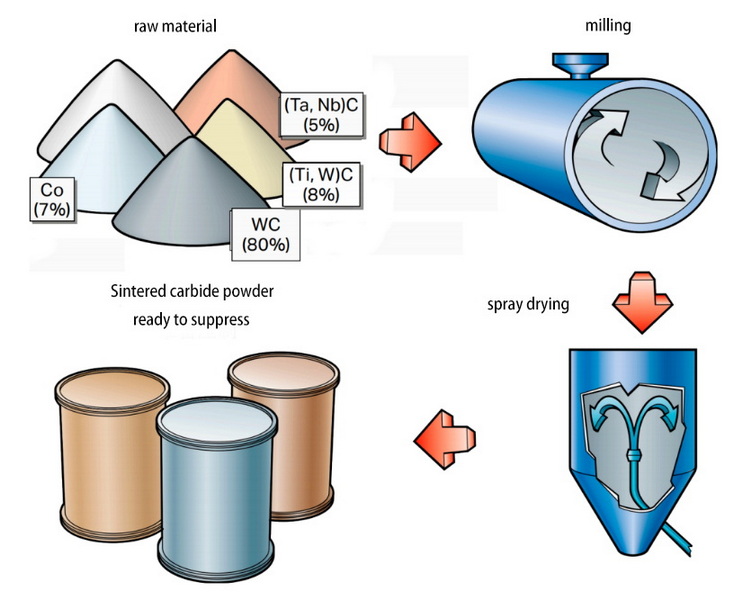

1. Preparación de materia prima

- El polvo de carburo de tungsteno (WC) y el aglutinante de cobalto (CO) se pesan con precisión en proporciones que varían de 3% a 25% de cobalto [6] [9].

- Se pueden incluir aditivos como el carburo de titanio (TIC) para aplicaciones especializadas [6].

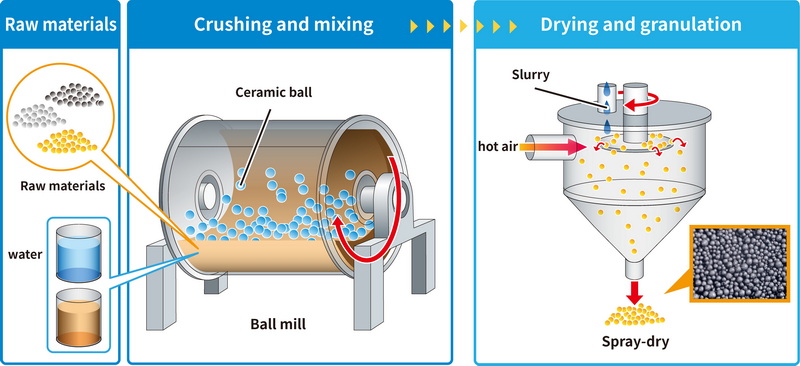

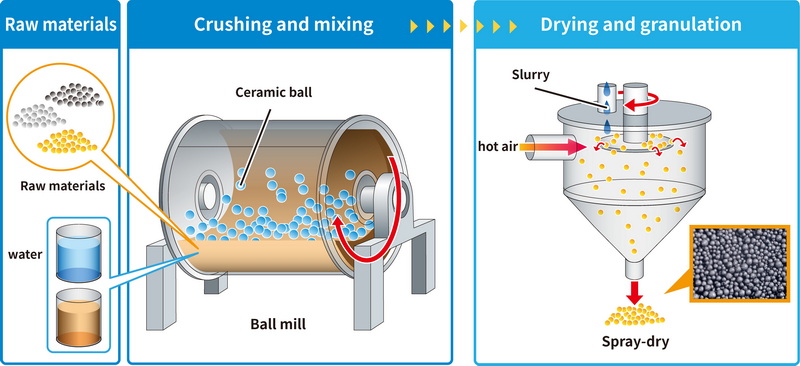

2. Mezcla de polvo y molienda

- Los polvos se someten a molienda húmeda en alcohol durante 24-48 horas para lograr la homogeneidad [9].

- El secado por spray crea gránulos de flujo libre ideales para presionar [9].

3. Formando

-Presionamiento: las prensas hidráulicas aplican la presión de 200-400 MPa para crear 'verde ' compactos a 50-60% de densidad teórica [4].

- Moldeo por inyección: utilizado para geometrías complejas, que requieren aglutinantes orgánicos del 8-15% [11].

4. Sinterización

- El proceso central que logra la densificación completa a través de ciclos de calentamiento controlados [1] [3] [12].

5. Postprocesamiento

- La molienda con ruedas de diamantes logra tolerancias a nivel de micrones [9].

- Los recubrimientos de deposición de vapor físico (PVD) mejoran las propiedades de la superficie [9].

La ciencia de la sinterización: un desglose de etapa por etapa

Etapa 1: Desinterpretación y preinación (400 ° C-800 ° C)

Procesos clave:

- Extracción de cera: los aglutinantes de parafina/PEG se descomponen en vapores CO₂ y H₂O [4] [11].

- Reducción de óxido: la atmósfera de hidrógeno reduce los óxidos superficiales en las partículas WC/Co [12].

- Control de carbono: el manejo preciso de la atmósfera previene la formación de fase η (CO₃W₃C) [11].

| Parámetro |

del valor típico |

Impacto |

| Tasa de calefacción |

2-5 ° C/min |

Previene la formación de grietas |

| Tener tiempo |

1-2 horas |

Asegura la eliminación completa de la carpeta |

Etapa 2: Sinterización de fase sólida (800 ° C-1300 ° C)

Cambios de material:

- Vinculación de difusión: las partículas de WC desarrollan cuellos intergranulares a través de la difusión de la superficie [3] [5].

- Iniciación de contracción: los cambios dimensionales lineales alcanzan el 10-12%[5].

- Morfología de poros: la porosidad abierta disminuye del 25% al <5% [7].

Factores de control crítico:

- Nivel de vacío: mantenido a 10 -2–10 -3 mbar para prevenir la oxidación [8] [10]

- Uniformidad de temperatura: ± 5 ° C a través de la zona caliente del horno [10]

Etapa 3: Sinterización de fase líquida (1400 ° C-1500 ° C)

Dinámica del proceso:

1. Cobalt se derrite a 1495 ° C, formando una matriz metálica [3] [10]

2. Las fuerzas capilares impulsan la eliminación de poros a través de la reorganización de las partículas [5]

3. Los granos WC crecen a través de la maduración de Ostwald (el tamaño promedio aumenta 30-50%) [7]

Resultados de rendimiento:

| propiedad |

previa a la sintering |

post-sinteración |

| Dureza |

300 HV |

1400-1800 HV |

| Densidad |

9-10 g/cm³ |

14-15 g/cm³ |

| TRS* |

<200 MPa |

2000-4000 MPA |

Etapa 4: enfriamiento controlado

Enfriamiento lento (enfriamiento del horno):

- tasa: 5-10 ° C/min

- Produce una estructura de grano grueso (mejor dureza) [7]

Enfriamiento rápido (enfriamiento de gas):

- Tasa: 50-100 ° C/min

- Crea una estructura de grano fino (mayor dureza) [10]

Prensado isostático caliente (cadera):

- Aplica una presión de argón de 100 MPa durante el enfriamiento

- Elimina la porosidad residual (<0.01%) [8]

Tecnologías de sinterización avanzadas

1. Sinterización de vacío vs

| parámetro de sinterización de hidrógeno sinterización |

de vacío |

sinterización de hidrógeno |

| Atmósfera |

10-3–10⁻⁴ mbar |

H₂ en 1-2 bar |

| Control de carbono |

± 0.02% |

± 0.05% |

| Acabado superficial |

Como espejo |

Mate |

| Aplicaciones |

Herramientas de precisión |

Herramientas mineras |

2. Integración de sinteros de cadera

Combina la presión isostática de sinterización y caliente en un ciclo:

1. Sinterización de vacío inicial a 1400 ° C

2. Presurización de argón a 50-100 bar durante el enfriamiento [8] [11]

3. Logra un 99.99% de densidad teórica

Control de calidad de carburo cementado

Defectos de sinterización y soluciones comunes

| Defecto |

causa |

remediación |

| Ampollas |

Gases atrapados |

Mejorar el desgaste, use la intrainación prepropiada |

| Cobertura de cobalto |

Calefacción desigual |

Optimizar el perfil de temperatura del horno |

| Pérdida de carbono |

Vacío excesivo |

Introducir la atmósfera que contiene carbono |

| η-fase |

Bajo contenido de carbono |

Ajustar el equilibrio de carbono en polvo |

Conclusión

El proceso de sinterización transforma el carburo de tungsteno en polvo y el cobalto en uno de los materiales más duros de la humanidad a través de un manejo térmico preciso. Desde componentes aeroespaciales hasta brocas de perforación petrolera, la industria moderna se basa en esta antigua técnica metalúrgica perfeccionada a través de hornos de vacío y controles de computadora. A medida que avanza la fabricación aditiva, la sinterización sigue siendo la piedra angular de la producción de carburo cementada, un testimonio de su papel irremplazable en la ingeniería de materiales.

Preguntas frecuentes

1. ¿Qué temperatura se usa para la sinterización de fase líquida de WC-Co?

La sinterización de fase líquida ocurre entre 1400 ° C y 1500 ° C, donde el cobalto se derrite para formar la matriz de unión [3] [5] [10].

2. ¿Cuánto tiempo lleva todo el ciclo de sinterización?

Los tiempos de ciclo típicos varían de 18 a 36 horas, que incluyen calefacción, sinterización y enfriamiento controlado [4] [10].

3. ¿Por qué se usa el vacío en lugar del aire ambiental?

El vacío previene la oxidación y permite un control preciso de carbono a través de ajustes de presión parcial [8] [11].

4. ¿Cuál es el papel de cobalto en el carburo cementado?

El cobalto actúa como una carpeta metálica (6-25% en peso), determinando el equilibrio entre dureza y tenacidad [6] [9].

5. ¿Cuánta contracción ocurre durante la sinterización?

La contracción lineal varía del 15 al 25%, que requiere una cuidadosa compensación del diseño de troqueles [5] [9].

Citas:

[1] https://grafhartmetall.com/en/sinter-process-of-tungsten-carbide/

[2] https://www.notoalloy.co.jp/english/product/ccpp.html

[3] https://kindle-tech.com/faqs/how-do-you-sinter-tungsten-carbide

[4] https://www.carbide-products.com/blog/sintered-tungsten-carbide-components/

[5] https://www.zzbetter.com/new/the-process-of-sintering-tungsten-carbide.html

[6] https://www.zgcccarbide.com/news/the-manufacturing-process-of-cemented-carbide-inserts:-a-comprehensive-39.html

[7] https://www.linkedin.com/pulse/common-defects-causes-tungsten-carbide-sintering-nancy-xia

[8] https://www.vacfurnace.com/vacuum-furnace-news/sintering-process-ofcemented-carbide/

[9] https://www.betalentcarbide.com/production-process-of-cemented-carbide-blade.html

[10] https://www.bangerter.com/en/tungsten-carbide/manufacturing-process

[11] https://www.tav-vacuumfurnaces.com/blog/74/en/sintering-of-cemented-carbide-a-user-friendly-overview-pt-1

[12] https://www.linkedin.com/pulse/four-basic-stages-tungsten-carbide-sintering-process-nancy-xia

[13] https://www.sciencedirect.com/topics/chemical-ingineering/sintered-carbide

[14] https://www.tav-vacuumfurnaces.com/blog/74/en/sintering-of-cemented-carbide-a-user-friendly-overview-pt-1

[15] https://www.sciencedirect.com/science/article/pii/s0272884422401277x

[16] https://www.zgcccarbide.com/news/the-manufacturing-process-of-cemented-carbide-inserts:-a-comprehensive-39.html

[17] https://video.ceradir.com/what-does-sintering-mean-sintering-process-easly-explann.html

[18] https://www.allied-material.co.jp/en/techinfo/hard-metal/process.html

[19] https://www.youtube.com/watch?v=Z5327SSM6G0

[20] https://www.sciencedirect.com/science/article/pii/s026343681830533x

[21] https://allaboutsintering.com/4-sintering-process-for-silicon-carbide/

[22] https://www.everloy-cemented-carbide.com/en/process

[23] https://www.ceratizit.com/int/en/company/passion-for-cemented-carbide-/production.html

[24] https://www.mmc-carbide.com/permanent/courses/91/icemed-carbides.html

[25] https://www.sciencedirect.com/science/article/abs/pii/s0254058417301712

[26] https://repository.up.ac.za/bitstream/handle/2263/24896/03chapter3.pdf

[27] https://www.sciencedirect.com/science/article/abs/pii/s0263436811000333

[28] https://www.mdpi.com/2073-4352/15/2/146

[29] https://www.shutterstock.com/search/miced-carbide

[30] https://www.sciencedirect.com/science/article/pii/S22 14860423000 234

[31] https://www.heattreattoday.com/an-overview-of-cemented-carbide-sintering/

[32] https://www.mmc.co.jp/corporate/en/news/2024/news20240529.html

[33] https://www.sciencedirect.com/science/article/abs/pii/s0032591023008367

[34] https://www.preciseceramic.com/blog/silicon-carbide-reaction-sintering-vs-pressurless-sintering.html

[35] https://www.everloy-cemented-carbide.com/en/column/782/

[36] https://www.retopz.com/57-frequently-asked-questions-faqs-upout-tungsten-carbide/

[37] https://www.twi-global.com/technical-knowledge/faqs/what-is-sintering

[38] http://www.carbedetechnologies.com/faqs/

[39] https://www.carbide-products.com/blog/sintered-tungsten-carbide-components/

[40] https://www.everloy-cemented-carbide.com/en/knowledge/faq.html

[41] https://www.practicalmachinist.com/forum/threads/carbide-question.86468/post-164612

[42] https://blog.entegris.com/the-future-of-silicon-carbide- manufacturing-innovations-and-techniques

[43] https://en.wikipedia.org/wiki/sintering

[44] https://www.notoalloy.co.jp/english/product/ccpp.html

[45] https://patents.google.com/patent/wo2003010350a1/en

[46] https://www.linkedin.com/pulse/carbiderod-production-process-forming-cememed-carbide-

[47] https://sumitomoelectric.com/sites/default/files/2020-12/download_documents/73-08.pdf

[48] https://grafhartmetall.com/en/sintering-in-tungsten-carbide-part-manufacturing/

[49] https://www.linkedin.com/pulse/sintering-methods-silicon-carbide-zhiming-peng

[50] https://www.mascera-tec.com/news/common-sintering-processes-for-silicon-carbide-coramics