Inhoudsmenu

● Gecementeerd carbide -productieproces: een overzicht

>> 1. Bereiding van grondstof

>> 2. Poeder Blending & Frezen

>> 3. Vormen

>> 4. Sintering

>> 5. na verwerking

● The Science of Sintering: A Stage-By-Stage Breakdown

>> Fase 1: Debinding & pre-sintering (400 ° C-800 ° C)

>> Fase 2: vaste fase sinteren (800 ° C-1300 ° C)

>> Fase 3: vloeistoffase sinteren (1400 ° C-1500 ° C)

>> Fase 4: Gecontroleerde koeling

● Geavanceerde sintertechnologieën

>> 1. Vacuüm sinteren versus waterstof sinteren

>> 2. Sinter-heup-integratie

● Gecementeerde carbidekwaliteitscontrole

>> Gewone sinterdefecten en oplossingen

● Conclusie

● FAQ

>> 1. Welke temperatuur wordt gebruikt voor vloeistoffase sinteren van WC-Co?

>> 2. Hoe lang duurt de hele sintercyclus?

>> 3. Waarom wordt vacuüm gebruikt in plaats van omgevingslucht?

>> 4. Wat is de rol van kobalt in gecementeerde carbide?

>> 5. Hoeveel krimp vindt plaats tijdens het sinteren?

● Citaten:

Gecementeerde carbideproductie is sterk afhankelijk van sinteren - een thermisch consolidatieproces dat gepoederd wordt transformeert Wolfraamcarbide en metalen bindmiddelen in ultrahard, slijtvaste componenten. Dit artikel onderzoekt de wetenschap achter Sintering, de kritieke fasen en hoe het integreert in moderne workflows voor carbideproductie.

Gecementeerd carbide -productieproces: een overzicht

De productie van gecementeerde carbide omvat vijf onderling verbonden fasen:

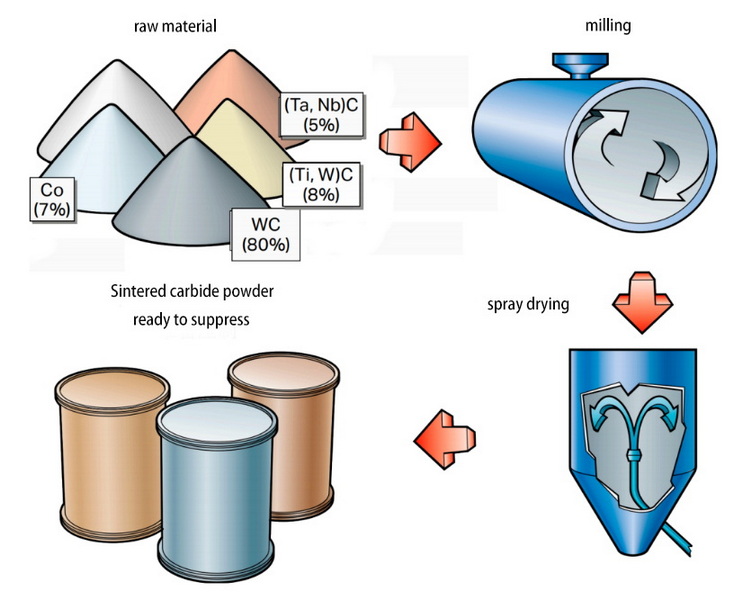

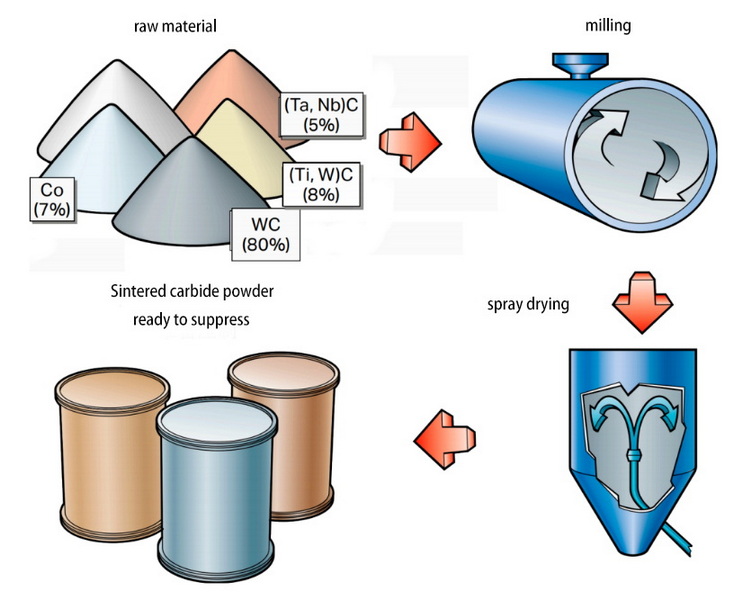

1. Bereiding van grondstof

- Tungsten carbidepoeder (WC) en kobalt (CO) bindmiddel zijn precies gewogen in verhoudingen variërend van 3% tot 25% kobalt [6] [9].

- Additieven zoals Titanium Carbide (TIC) kunnen worden opgenomen voor gespecialiseerde toepassingen [6].

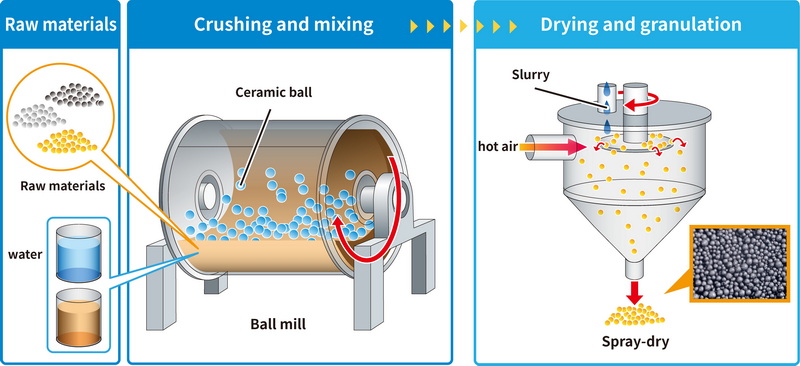

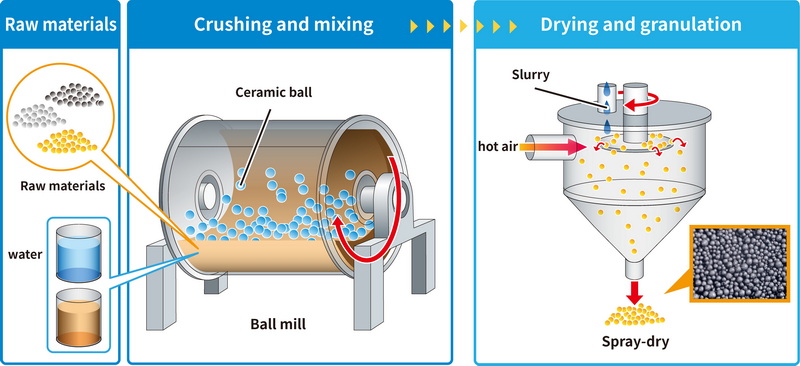

2. Poeder Blending & Frezen

- Poeders ondergaan 24-48 uur nat alcoholmalen om homogeniteit te bereiken [9].

- Spray drogen creëert vrij stromende korrels ideaal voor het drukken [9].

3. Vormen

-Druk op: Hydraulische persen Probeer 200-400 MPa-druk toe om 'groene ' compacts te maken met 50-60% theoretische dichtheid [4].

- Spuitgieten: gebruikt voor complexe geometrieën, die 8-15% organische bindmiddelen vereisen [11].

4. Sintering

- Het kernproces dat volledige verdichting bereikt door gecontroleerde verwarmingscycli [1] [3] [12].

5. na verwerking

- Malen met diamantwielen bereikt toleranties op micronniveau [9].

- Fysieke dampafzetting (PVD) Coatings verbeteren de oppervlakte -eigenschappen [9].

The Science of Sintering: A Stage-By-Stage Breakdown

Fase 1: Debinding & pre-sintering (400 ° C-800 ° C)

Belangrijke processen:

- Waxverwijdering: paraffine/PEG -bindmiddelen ontleden in CO₂ en H₂o -dampen [4] [11].

- Oxide -reductie: waterstofatmosfeer vermindert oppervlakteoxiden op WC/CO -deeltjes [12].

- Koolstofcontrole: precieze atmosfeerbeheer voorkomt de vorming van η-fase (CO₃W₃C) [11].

| Parameter |

Typische waarde |

-impact |

| Verwarmingspercentage |

2-5 ° C/min |

Voorkomt scheurvorming |

| De tijd vasthouden |

1-2 uur |

Zorgt voor volledige verwijdering van bindmiddel |

Fase 2: vaste fase sinteren (800 ° C-1300 ° C)

Materiële wijzigingen:

- Diffusiebinding: WC -deeltjes ontwikkelen intergranulaire nek door oppervlaktediffusie [3] [5].

- Krimpinitiatie: lineaire dimensionale veranderingen bereiken 10-12%[5].

- Pore morfologie: open porositeit neemt af van 25% tot <5% [7].

Kritische controlefactoren:

- Vacuümniveau: gehandhaafd op 10 -2--10 -3 mbar om oxidatie te voorkomen [8] [10]

- Temperatuuruniformiteit: ± 5 ° C over de hotzone van de oven [10]

Fase 3: vloeistoffase sinteren (1400 ° C-1500 ° C)

Procesdynamiek:

1. Kobalt smelt bij 1495 ° C, die een metalen matrix vormt [3] [10]

2. Capillaire krachten stimuleren de eliminatie van porie door de herschikking van deeltjes [5]

3. WC-korrels groeien via Ostwald-rijpen (de gemiddelde grootte neemt toe met 30-50%) [7]

Prestatieresultaten:

| eigenschap |

pre-sintering |

post-sintering |

| Hardheid |

300 HV |

1400-1800 HV |

| Dikte |

9-10 g/cm³ |

14-15 g/cm³ |

| TRS* |

<200 MPa |

2000-4000 MPA |

Fase 4: Gecontroleerde koeling

Langzame koeling (ovenkoeling):

- Snelheid: 5-10 ° C/min

- produceert grofkorrelige structuur (betere taaiheid) [7]

Snelle koeling (gas blussen):

- Snelheid: 50-100 ° C/min

- Creëert fijnkorrelige structuur (hogere hardheid) [10]

Hot Isostatic Pressing (HIP):

- Past 100 MPa argon druk uit tijdens het koelen

- Elimineert resterende porositeit (<0,01%) [8]

Geavanceerde sintertechnologieën

1. Vacuüm sinteren versus waterstof sinteren

| parameter |

vacuüm sinteren |

waterstof sinteren |

| Sfeer |

10-3–10⁻⁴ mbar |

H₂ bij 1-2 bar |

| Koolstofbeheersing |

± 0,02% |

± 0,05% |

| Oppervlakte -afwerking |

Spiegelachtig |

Mat |

| Toepassingen |

Precisietools |

Mijnbouwhulpmiddelen |

2. Sinter-heup-integratie

Combineert sinteren en heet isostatisch drukken in één cyclus:

1. Eerste vacuüm sinteren bij 1400 ° C

2. Argon druk op 50-100 bar tijdens het koelen [8] [11]

3. Bereikt 99,99% theoretische dichtheid

Gecementeerde carbidekwaliteitscontrole

Gemeenschappelijke sinterdefecten en oplossingen

| Defect |

veroorzaken |

sanering |

| Blaren |

Gevangen gassen |

Verbeter dewaxing, gebruik de pre-sintering van de getrapte |

| Kobaltpooling |

Ongelijke verwarming |

Optimaliseer de oventemperatuurprofiel |

| Koolstofverlies |

Overmatig vacuüm |

Introduceer koolstofhoudende atmosfeer |

| η-fase |

Laag koolstofgehalte |

Pas de koolstofbalans van het poeder aan |

Conclusie

Het sinterproces transformeert poedervormige wolfraamcarbide en kobalt in een van de moeilijkste materialen van de mensheid door precieze thermisch beheer. Van lucht- en ruimtevaartcomponenten tot olieboorbits, de moderne industrie vertrouwt op deze oude metallurgische techniek geperfectioneerd door vacuümovens en computerbedieningen. Naarmate de additieve productie vordert, blijft sinteren de hoeksteen van de productie van gecementeerde carbideproductie - een bewijs van zijn onvervangbare rol in materiaaltechniek.

FAQ

1. Welke temperatuur wordt gebruikt voor vloeistoffase sinteren van WC-Co?

De vloeistoffase sinteren vindt plaats tussen 1400 ° C en 1500 ° C, waarbij kobalt smelt om de bindingsmatrix te vormen [3] [5] [10].

2. Hoe lang duurt de hele sintercyclus?

Typische cyclustijden variëren van 18-36 uur, inclusief verwarming, sinteren en gecontroleerde koeling [4] [10].

3. Waarom wordt vacuüm gebruikt in plaats van omgevingslucht?

Vacuüm voorkomt oxidatie en maakt precieze koolstofcontrole mogelijk door partiële drukaanpassingen [8] [11].

4. Wat is de rol van kobalt in gecementeerde carbide?

Kobalt werkt als een metaalbindmiddel (6-25% door gewicht), waarbij het evenwicht tussen hardheid en taaiheid wordt bepaald [6] [9].

5. Hoeveel krimp vindt plaats tijdens het sinteren?

Lineaire krimp varieert van 15-25%, waarvoor een zorgvuldige matrijsontwerpcompensatie vereist [5] [9].

Citaten:

[1] https://grafhartmetall.com/en/sinter-process-of-tungsten-carbide/

[2] https://www.notoalloy.co.jp/english/product/ccpp.html

[3] https://kindle-tech.com/faqs/how-do-you-sinter-tungsten-carbide

[4] https://www.carbide-products.com/blog/sintered-tungsten-carbide-componenten/

[5] https://www.zzbetter.com/new/the-process-of-sintering-tungsten-carbide.html

[6] https://www.zgcccarbide.com/news/the-fabricuring-process-of-cemented-carbide-inserts:-a-comprehension-gids-39.html

[7] https://www.linkedin.com/pulse/common-defecten-causes-tungsten-carbide-sintering-nancy-xia

[8] https://www.vacfurnace.com/vacuum-furnace-news/sintering-process-of-cemented-carbide/

[9] https://www.betalentcarbide.com/production-process-of-cemented-carbide-blade.html

[10] https://www.bangerter.com/en/tungsten-carbide/producturing-process

[11] https://www.tav-vacuumfurnaces.com/blog/74/en/sintering-of-cemented-carbide-a-user-friendly-overview-pt-1

[12] https://www.linkedin.com/pulse/four-basic-stages-tungsten-carbide-process-nancy-xia

[13] https://www.sciencedirect.com/topics/chemical-engineering/sintered-carbide

[14] https://www.tav-vacuumfurnaces.com/blog/74/en/sintering-of-cemented-carbide-a-user-friendly-overview-pt-1

[15] https://www.sciencedirect.com/science/article/pii/s027288422401277x

[16] https://www.zgcccarbide.com/news/the-fabricuring-process-of-cemented-carbide-inserts:-a-comprehension-gids-39.html

[17] https://video.ceradir.com/what-does-sintering-mean-sintering-process-expleted.html

[18] https://www.allied-material.co.jp/en/techinfo/hard-metal/process.html

[19] https://www.youtube.com/watch?v=z5327SSM6G0

[20] https://www.sciencedirect.com/science/article/pii/s026343681830533x

[21] https://allaboutsintering.com/4-sintering-processes-for-silicon-carbide/

[22] https://www.everloy-cemented-carbide.com/en/process

[23] https://www.ceratizit.com/int/en/company/passion-forcemented-carbide-/production.html

[24] https://www.mmc-carbide.com/permanent/courses/91/codeed-carbides.html

[25] https://www.sciencedirect.com/science/article/abs/pii/s0254058417301712

[26] https://repository.up.ac.za/bitstream/handle/2263/24896/03chapter3.pdf

[27] https://www.sciencedirect.com/science/article/abs/pii/s0263436811000333333

[28] https://www.mdpi.com/2073-4352/15/2/146

[29] https://www.shutterstock.com/search/havinged-carbide

[30] https://www.sciencedirect.com/science/article/pii/s22 14860423000 234

[31] https://www.heattreattoday.com/an-overview-of-cemented-carbide-sintering/

[32] https://www.mmc.co.jp/corporate/en/news/2024/news20240529.html

[33] https://www.sciencedirect.com/science/article/abs/pii/s0032591023008367

[34] https://www.preciseceramic.com/blog/silicon-carbide-reaction-sintering-vs-pressureless-sintering.html

[35] https://www.everloy-cemented-carbide.com/en/column/782/

[36] https://www.retopz.com/57-frequequequently- Asked-questions-faqs-about-tungsten-carbide/

[37] https://www.twi-global.com/technical-knowledge/faqs/what-is-sintering

[38] http://www.carbidetechnologies.com/faqs/

[39] https://www.carbide-products.com/blog/sintered-tungsten-carbide-componenten/

[40] https://www.everloy-cemented-carbide.com/en/knowledge/faq.html

[41] https://www.practicalmachinist.com/forum/threads/carbide-question.86468/post-164612

[42] https://blog.entegris.com/the-future-of-silicon-carbide-fabricage-innovations-dchniques

[43] https://en.wikipedia.org/wiki/sintering

[44] https://www.notoalloy.co.jp/english/product/ccpp.html

[45] https://patens.google.com/patent/wo2003010350a1/en

[46] https://www.linkedin.com/pulse/carbiderodproductie-process-vorming-cemented-carbide-

[47] https://sumitomoelectric.com/sites/default/files/2020-12/download_documents/73-08.pdf

[48] https://grafhartmetall.com/en/sintering-in-tungsten-carbide-part-fabricage/

[49] https://www.linkedin.com/pulse/sintering-methods-silicon-carbide-zhiming-peng

[50] https://www.mascera-tec.com/news/common-sintering-processes-for-silicon-carbide-ceramics