Menu de contenu

● Processus de production de carbure cimenté: un aperçu

>> 1. Préparation des matières premières

>> 2. Mélange et fraisage en poudre

>> 3. Former

>> 4. frittage

>> 5. Post-traitement

● La science du frittage: une panne de scène par étape

>> Étape 1: Débindissement et pré-interruption (400 ° C - 800 ° C)

>> Étape 2: frittage en phase solide (800 ° C - 1300 ° C)

>> Étape 3: frittage en phase liquide (1400 ° C - 1500 ° C)

>> Étape 4: refroidissement contrôlé

● Technologies de frittage avancées

>> 1. Vaguum Slotting vs Hydrogène Sinter

>> 2. Intégration de la hanche de ménite

● Contrôle de la qualité du carbure cimenté

>> Défauts et solutions communs communs

● Conclusion

● FAQ

>> 1. Quelle température est utilisée pour le frittage en phase liquide de WC-Co?

>> 2. Combien de temps dure tout le cycle de frittage?

>> 3. Pourquoi le vide est-il utilisé au lieu de l'air ambiant?

>> 4. Quel est le rôle du cobalt dans le carbure cimenté?

>> 5. Combien de retrait se produit pendant le frittage?

● Citations:

La production de carbure cimentée repose fortement sur le frittage - un processus de consolidation thermique qui transforme en poudre Carbure de tungstène et liants métalliques dans des composants ultra-durs et résistants à l'usure. Cet article explore la science derrière le frittage, ses étapes critiques et comment elle s'intègre dans les workflows de fabrication de carbure cimentés modernes.

Processus de production de carbure cimenté: un aperçu

La fabrication de carbure cimentée comprend cinq étapes interconnectées:

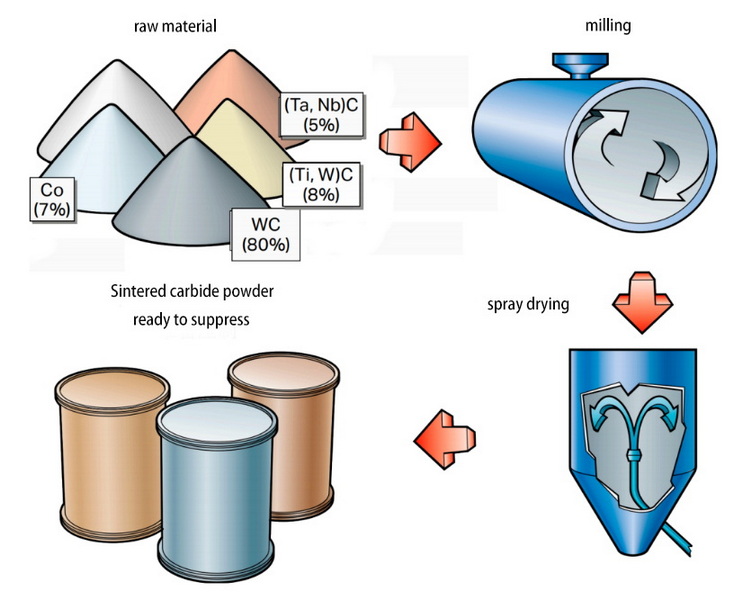

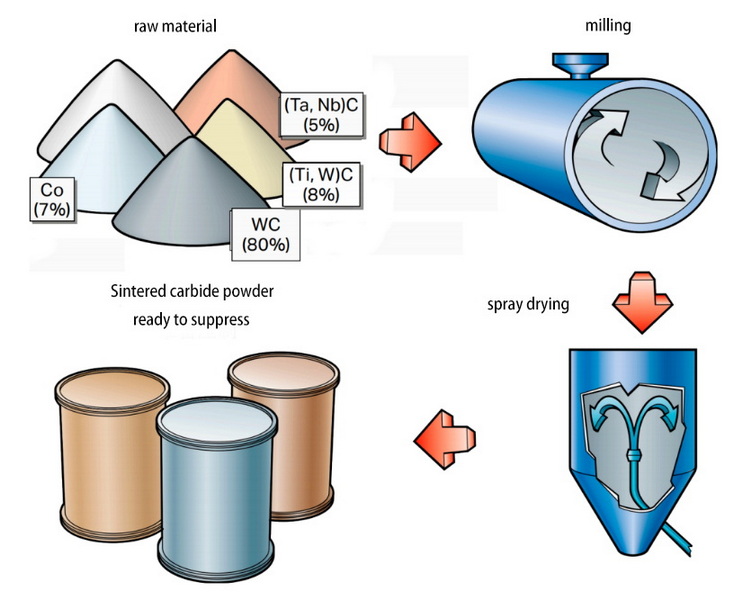

1. Préparation des matières premières

- La poudre de carbure de tungstène (WC) et le liant COBALT (CO) sont précisément pesées dans des rapports allant de 3% à 25% de cobalt [6] [9].

- Des additifs comme le carbure de titane (TIC) peuvent être inclus pour des applications spécialisées [6].

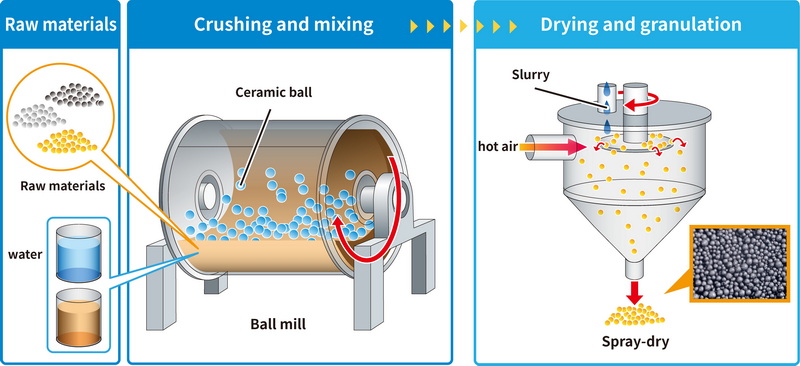

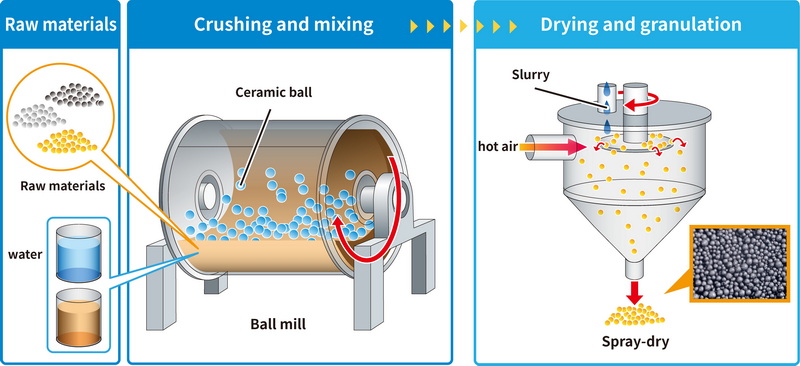

2. Mélange et fraisage en poudre

- Les poudres subissent un broyage humide dans l'alcool pendant 24 à 48 heures pour atteindre l'homogénéité [9].

- Le séchage par pulvérisation crée des granules à écoulement libre idéal pour presser [9].

3. Former

- Appuyez sur: les presses hydrauliques appliquent une pression de 200 à 400 MPa pour créer des compacts 'verts ' à 50-60% de densité théorique [4].

- Moulage par injection: utilisé pour les géométries complexes, nécessitant 8 à 15% de liants organiques [11].

4. frittage

- Le processus central atteignant une densification complète par des cycles de chauffage contrôlés [1] [3] [12].

5. Post-traitement

- Le broyage avec des roues en diamant atteint des tolérances au niveau du micron [9].

- Les revêtements de dépôt de vapeur physique (PVD) améliorent les propriétés de surface [9].

La science du frittage: une panne de scène par étape

Étape 1: Débindissement et pré-interruption (400 ° C - 800 ° C)

Processus clés:

- Élimination de la cire: les liants de paraffine / PEG se décomposent en vapeurs Co₂ et H₂o [4] [11].

- Réduction de l'oxyde: l'atmosphère d'hydrogène réduit les oxydes de surface sur les particules WC / CO [12].

- Contrôle du carbone: la gestion précise de l'atmosphère empêche la formation de phase η (CO₃W₃C) [11].

| Paramètre |

de valeur typique |

Impact |

| Taux de chauffage |

2-5 ° C / min |

Empêche la formation de fissures |

| Tenir le temps |

1-2 heures |

Assure le retrait complet du liant |

Étape 2: frittage en phase solide (800 ° C - 1300 ° C)

Changements matériels:

- Bondage de diffusion: les particules WC développent des cous intergranulaires par diffusion de surface [3] [5].

- Initiation de retrait: les changements dimensionnels linéaires atteignent 10 à 12% [5].

- Morphologie des pores: la porosité ouverte passe de 25% à <5% [7].

Facteurs de contrôle critiques:

- Niveau de vide: maintenu à 10 -2à 10 -3 mbar pour prévenir l'oxydation [8] [10]

- Uniformité de la température: ± 5 ° C à travers la zone chaude du four [10]

Étape 3: frittage en phase liquide (1400 ° C - 1500 ° C)

Dynamique des processus:

1. Le cobalt fond à 1495 ° C, formant une matrice métallique [3] [10]

2. Les forces capillaires entraînent l'élimination des pores par réarrangement des particules [5]

3. Les grains WC se développent via la maturation d'Ostwald (la taille moyenne augmente de 30 à 50%) [7]

Résultats des performances:

| Propriété |

Pré-interruption |

post-interruption |

| Dureté |

300 HV |

1400-1800 HV |

| Densité |

9-10 g / cm³ |

14-15 g / cm³ |

| TRS * |

<200 MPa |

2000-4000 MPa |

Étape 4: refroidissement contrôlé

Refroidissement lent (refroidissement du four):

- Taux: 5-10 ° C / min

- produit une structure à grains grossiers (meilleure ténacité) [7]

Refroidissement rapide (extinction du gaz):

- Taux: 50-100 ° C / min

- Crée une structure à grains fins (dureté plus élevée) [10]

Pressage isostatique chaud (hanche):

- applique une pression d'argon de 100 MPa pendant le refroidissement

- élimine la porosité résiduelle (<0,01%) [8]

Technologies de frittage avancées

1

| . |

|

|

| Atmosphère |

10-3–10⁻⁴ MBAR |

H₂ à 1-2 bar |

| Contrôle du carbone |

± 0,02% |

± 0,05% |

| Finition de surface |

Miroir |

Mat |

| Applications |

Outils de précision |

Outils d'exploitation |

2. Intégration de la hanche de ménite

Combine le frittage et le pressage isostatique chaud en un cycle:

1. frittage à vide initial à 1400 ° C

2. Presurisation de l'argon à 50-100 bar pendant le refroidissement [8] [11]

3. Atteint une densité théorique de 99,99%

Contrôle de la qualité du carbure cimenté

Défauts et solutions de frittage communs

| provoque |

une |

correction |

| Clochards |

Gaz piégés |

Améliorer la déwax, utilisez une pré-ininstruction étanche |

| Pooling en cobalt |

Chauffage inégal |

Optimiser le profil de température du four |

| Perte de carbone |

Vide excessif |

Introduire une atmosphère contenant du carbone |

| η phase |

Contenu à faible teneur en carbone |

Ajuster le bilan de carbone en poudre |

Conclusion

Le processus de frittage transforme le carbure de tungstène en poudre et le cobalt en l'un des matériaux les plus durs de l'humanité grâce à une gestion thermique précise. Des composants aérospatiaux aux bits de forage à huile, l'industrie moderne s'appuie sur cette ancienne technique métallurgique perfectionnée par des fours à vide et des commandes informatiques. À mesure que la fabrication additive progresse, le frittage reste la pierre angulaire de la production de carbure cimentée - un témoignage de son rôle irremplaçable dans l'ingénierie des matériaux.

FAQ

1. Quelle température est utilisée pour le frittage en phase liquide de WC-Co?

Le frittage en phase liquide se produit entre 1400 ° C et 1500 ° C, où le cobalt fond pour former la matrice de liaison [3] [5] [10].

2. Combien de temps dure tout le cycle de frittage?

Les temps de cycle typiques varient de 18 à 36 heures, y compris le chauffage, le frittage et le refroidissement contrôlé [4] [10].

3. Pourquoi le vide est-il utilisé au lieu de l'air ambiant?

Le vide empêche l'oxydation et permet un contrôle précis du carbone par des ajustements de pression partiel [8] [11].

4. Quel est le rôle du cobalt dans le carbure cimenté?

Cobalt agit comme un liant métallique (6-25% en poids), déterminant l'équilibre entre la dureté et la ténacité [6] [9].

5. Combien de retrait se produit pendant le frittage?

Le retrait linéaire varie de 15 à 25%, nécessitant une compensation minutieuse de conception de la matrice [5] [9].

Citations:

[1] https://grafhartmetall.com/en/sinter-process-of-nungsten-carbide/

[2] https://www.notoalloy.co.jp/english/product/ccpp.html

[3] https://kindle-tech.com/faqs/how-do-you-ster-nungsten-carbide

[4] https://www.carbide-product.com/blog/sintered-pungsten-carbide-components/

[5] https://www.zzbetter.com/new/the-process-of-sintering-nungsten-carbide.html

[6] https://www.zgcccarbide.com/news/the-manufacturing-process-of-cectiond-carbide-inserts:-a-comprehensive-guide-39.html

[7] https://www.linkedin.com/pulse/common-defects-causes-nungsten-carbide-sintering-nancy-xia

[8] https://www.vacfurnace.com/vacuum-furnace-news/sintering-process-of-cectiond-carbide/

[9] https://www.betalentcarbide.com/production-process-of-cectiond-carbide-blade.html

[10] https://www.bangerter.com/en/tungsten-carbide/manufacturing-process

[11] https://www.tav-vacuumfurnaces.com/blog/74/en/sinterring-of-cectiond-carbide-a-user-friendly-overview-pt-1

[12] https://www.linkedin.com/pulse/four-basic-stages-nungsten-carbide-sintering-process-nancy-xia

[13] https://www.scivendirect.com/topics/chemical-engineering/sintered-carbide

[14] https://www.tav-vacuumfurnaces.com/blog/74/en/sintering-of-cectiond-carbide-a-serser-friendly-overview-pt-1

[15] https://www.scieendirect.com/science/article/pii/S027288422401277X

[16] https://www.zgcccarbide.com/news/the-manufacturing-process-of-cectiond-carbide-inserts:-a-comprehensive-guide-39.html

[17] https://video.cerair.com/what-does-sintering-mean-sintering-process-easily-explated.html

[18] https://www.allied-material.co.jp/en/techinfo/hard-metal/process.html

[19] https://www.youtube.com/watch?v=Z5327SSM6G0

[20] https://www.scieendirect.com/science/article/pii/S026343681830533x

[21] https://allaboutsinterring.com/4-sintering-prosses-for-silicon-carbide/

[22] https://www.everloy-cimented-carbide.com/en/process

[23] https://www.ceratizit.com/int/en/company/passion-for-cemented-carbide-/production.html

[24] https://www.mmc-carbide.com/permanent/courses/91/ectioned-carbides.html

[25] https://www.sciecendirect.com/science/article/abs/pii/S0254058417301712

[26] https://repository.up.ac.za/bitsstream/handle/2263/24896/03chapter3.pdf

[27] https://www.scieendirect.com/science/article/abs/pii/S0263436811000333

[28] https://www.mdpi.com/2073-4352/15/2/146

[29] https://www.shutterstock.com/search/ICENDED-CARBIDE

[30] https://www.sciecendirect.com/science/article/pii/S22 14860423000 234

[31] https://www.heattrettoday.com/an-verview-of-cenced-carbide-sinterring/

[32] https://www.mmc.co.jp/corporate/en/news/2024/news20240529.html

[33] https://www.scieendirect.com/science/article/abs/pii/S0032591023008367

[34] https://www.preciseceramic.com/blog/silicon-carbide-reaconge

[35] https://www.everloy-cinced-carbide.com/en/column/782/

[36] https://www.retopz.com/57-frequely-asked-qurostions-faqs-about-nungsten-carbide/

[37] https://www.twi-global.com/technical-knowledge/faqs/what-is-sintering

[38] http://www.carbidetechnologies.com/faqs/

[39] https://www.carbide-product.com/blog/sintered-pungsten-carbide-components/

[40] https://www.everloy-cimented-carbide.com/en/knowledge/faq.html

[41] https://www.practiticalmachinist.com/forum/threads/carbide-destion.86468/post-164612

[42] https://blog.entegris.com/the-future-of-silicon-carbide-manufacturing-novations-and-techniques

[43] https://en.wikipedia.org/wiki/Sintering

[44] https://www.notoalloy.co.jp/english/product/ccpp.html

[45] https://patents.google.com/patent/wo2003010350a1/en

[46] https://www.linkedin.com/pulse/carbiderod-production-process-formming-cenced-carbide-

[47] https://sumitomoelectric.com/sites/default/files/2020-12/download_documents/73-08.pdf

[48] https://grafhartmetall.com/en/sintering-in-nungsten-carbide-part-manufacturing/

[49] https://www.linkedin.com/pulse/sintering-methods-silicon-carbide-zhiming-peng

[50] https://www.mascera-tec.com/news/common-sinterring-processses-for-silicon-carbide-ceramics