Menu treści

● Cementowany proces produkcji węglików: przegląd

>> 1. Przygotowanie surowców

>> 2. Mieszanie proszku i frezowanie

>> 3. Formowanie

>> 4. Spiekanie

>> 5. Processing

● The Science of Sieking: A Stage-by-Stage awarddown

>> Etap 1: Debinding i wstępne oddziały (400 ° C-800 ° C)

>> Etap 2: spiekanie w fazie stałej (800 ° C-1300 ° C)

>> Stopień 3: spiekanie w fazie cieczy (1400 ° C-1500 ° C)

>> Etap 4: kontrolowane chłodzenie

● Zaawansowane technologie spiekania

>> 1. Spiekanie próżniowe w porównaniu do spiekania wodoru

>> 2. Integracja spiekania

● Cementowany kontrola jakości węglików

>> Wspólne spiekanie wady i rozwiązania

● Wniosek

● FAQ

>> 1. Jaka temperatura stosuje się do spiekania w fazie ciekłej WC-CO?

>> 2. Jak długo trwa cały cykl spiekania?

>> 3. Dlaczego próżnia jest stosowana zamiast powietrza otoczenia?

>> 4. Jaka jest rola kobaltu w cementowanym węgliku?

>> 5. Ile skurczu występuje podczas spiekania?

● Cytaty:

Produkcja węglików cementowanych opiera się w dużej mierze na spiekaniu - proces konsolidacji termicznej, który przekształca sproszkowany Węglenie wolframowe i wiążki metaliczne w bardzo twarde, odporne na zużycie elementy. W tym artykule bada naukę spiekania, jego krytyczne etapy oraz sposób integracji z nowoczesnymi przepływami pracy z węglikami ze stacjonarnymi.

Cementowany proces produkcji węglików: przegląd

Produkcja cementowanej węgliku obejmuje pięć połączonych etapów:

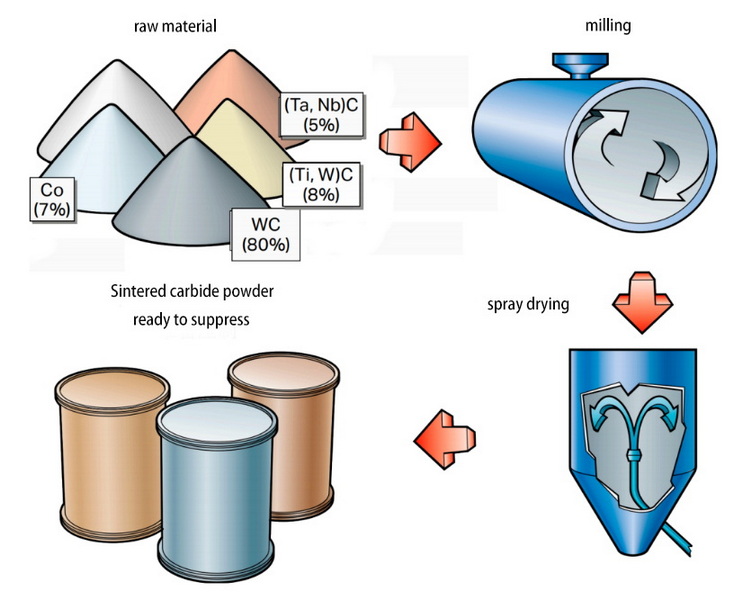

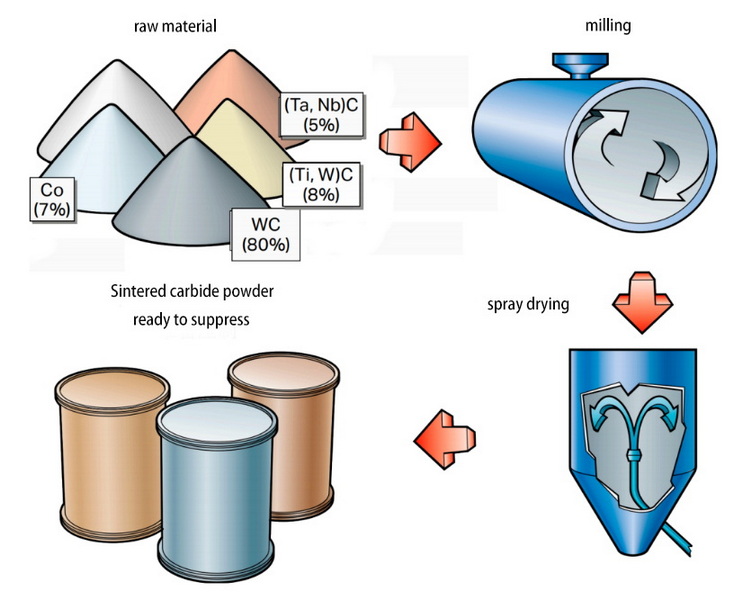

1. Przygotowanie surowców

- Węglowodany wolframowy proszek (WC) i spoiwa kobaltu (CO) są dokładnie ważone w stosunku od 3% do 25% kobaltu [6] [9].

- Dodatki, takie jak węglika tytanowe (TIC), mogą być uwzględnione do specjalistycznych zastosowań [6].

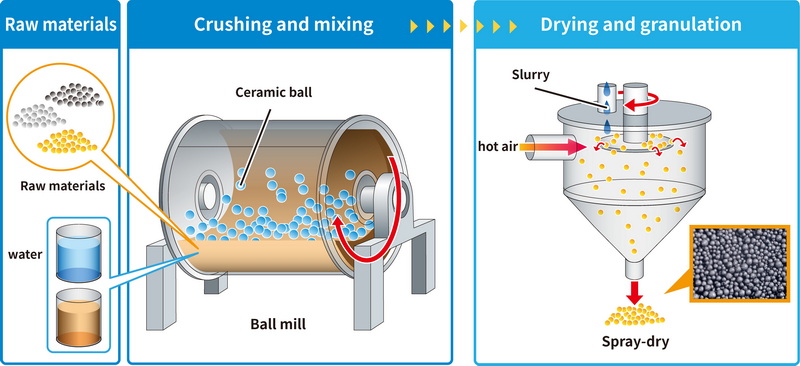

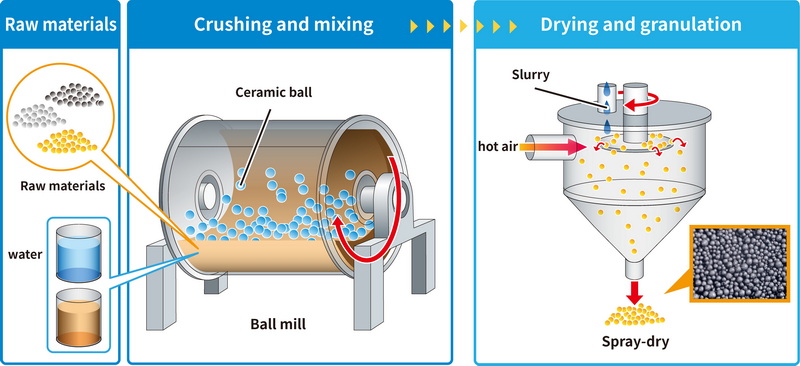

2. Mieszanie proszku i frezowanie

- proszki podlegają mokrej mieleniu w alkoholu przez 24-48 godzin w celu osiągnięcia jednorodności [9].

- Suszenie natryskowe tworzy swobodne granulki idealne do naciśnięcia [9].

3. Formowanie

-Naciskanie: Prasy hydrauliczne stosują ciśnienie 200-400 MPa, aby utworzyć kompaktowe zagęszczania „zielone ” przy gęstości teoretycznej 50-60% [4].

- Formowanie wtryskowe: stosowane do złożonych geometrii, wymagające 8-15% spoiw organicznych [11].

4. Spiekanie

- Proces podstawowy osiągający pełną zagęszczenie poprzez kontrolowane cykle grzewcze [1] [3] [12].

5. Processing

- Szlifowanie kół diamentowych osiąga tolerancje na poziomie mikronów [9].

- Fizyczne powłoki osadzania pary (PVD) zwiększają właściwości powierzchni [9].

The Science of Sieking: A Stage-by-Stage awarddown

Etap 1: Debinding i wstępne oddziały (400 ° C-800 ° C)

Kluczowe procesy:

- Usuwanie wosku: spoiwa parafinowe/peg rozkładają się na opary CO₂ i H₂O [4] [11].

- Redukcja tlenku: atmosfera wodoru zmniejsza tlenki powierzchniowe na cząstkach WC/CO [12].

- Kontrola węgla: precyzyjne zarządzanie atmosferą zapobiega tworzeniu fazy η (CO₃W₃C) [11].

| Parametr |

typowy |

wpływ na wartość |

| Szybkość ogrzewania |

2-5 ° C/min |

Zapobiega tworzeniu pęknięć |

| Trzymaj czas |

1-2 godziny |

Zapewnia całkowite usunięcie spoiwa |

Etap 2: spiekanie w fazie stałej (800 ° C-1300 ° C)

Zmiany materialne:

- Wiązanie dyfuzyjne: Cząstki WC rozwijają szyję międzygranowe poprzez dyfuzję powierzchni [3] [5].

- Inicjacja skurczu: liniowe zmiany wymiarowe osiągają 10-12%[5].

- Morfologia porów: Otwarta porowatość maleje z 25% do <5% [7].

Krytyczne czynniki kontrolne:

- Poziom próżni: utrzymywany przy 10–10 -2mbar -3 , aby zapobiec utlenianiu [8] [10]

- Jednoramoralność temperatury: ± 5 ° C w gorącej strefie pieca [10]

Stopień 3: spiekanie w fazie cieczy (1400 ° C-1500 ° C)

Dynamika procesu:

1. Kobalt topi się w 1495 ° C, tworząc matrycę metaliczną [3] [10]

2. Siły kapilarne napędzają eliminację porów poprzez przegrupowanie cząstek [5]

3. Ziarna WC rosną przez dojrzewanie Ostwalda (średnia wielkość wzrasta o 30-50%) [7]

Wyniki wydajności:

| Properting |

Properting po |

sinięciu |

| Twardość |

300 HV |

1400-1800 HV |

| Gęstość |

9-10 g/cm³ |

14-15 g/cm³ |

| TRS* |

<200 MPa |

2000-4000 MPa |

Etap 4: kontrolowane chłodzenie

Powolne chłodzenie (chłodzenie pieca):

- Szybkość: 5-10 ° C/min

- wytwarza gruboziarnistą strukturę (lepsza wytrzymałość) [7]

Szybkie chłodzenie (gaszenie gazowe):

- Szybkość: 50-100 ° C/min

- tworzy drobnoziarnistą strukturę (wyższa twardość) [10]

Hot Isostatic Pressing (HIP):

- stosuje 100 MPa ciśnienie argonu podczas chłodzenia

- Eliminuje porowatość resztkową (<0,01%) [8]

Zaawansowane technologie spiekania

1. Spiekanie próżniowe vs spiekanie wodoru

| parametr spiekania |

próżniowego |

spiekania wodoru |

| Atmosfera |

10-3–10⁻⁴ mbar |

H₂ przy 1-2 bar |

| Kontrola węgla |

± 0,02% |

± 0,05% |

| Wykończenie powierzchni |

Lustrzane |

Mat |

| Zastosowania |

Narzędzia precyzyjne |

Narzędzia wydobywcze |

2. Integracja spiekania

Łączy spiekanie i gorące naciskanie izostatyczne w jednym cyklu:

1. Początkowe spiekanie próżniowe w temperaturze 1400 ° C

2. Podpółka argonowa do 50-100 bar podczas chłodzenia [8] [11]

3. Osiąga 99,99% gęstości teoretycznej

Cementowany kontrola jakości węglików

Powszechne wady i rozwiązania

| wady |

powodują |

naprawę |

| Pęcherze |

Uwięzione gazy |

Popraw dewaxing, użyj zaciętego wstępnego rozdzielczości |

| Pulę kobaltu |

Nierówne ogrzewanie |

Zoptymalizuj profil temperatury pieca |

| Utrata węgla |

Nadmierna próżnia |

Wprowadź atmosferę zawierającą węgiel |

| η-faza |

Niska zawartość węgla |

Dostosuj równowagę w proszku |

Wniosek

Proces spiekania przekształca sproszkowany węglik wolframowy i kobalt w jeden z najtrudniejszych materiałów ludzkości poprzez precyzyjne zarządzanie termicznie. Od komponentów lotniczych po wiertła naftowe, współczesny przemysł opiera się na tej starożytnej technice metalurgicznej udoskonalonej przez piece próżniowe i sterowanie komputerami. W miarę postępu produkcji addytywnej spiekanie pozostaje kamieniem węgielnym produkcji węglików cementowanych - świadectwem jego niezastąpionej roli w inżynierii materiałowej.

FAQ

1. Jaka temperatura stosuje się do spiekania w fazie ciekłej WC-CO?

Spiekanie w fazie ciekłej występuje między 1400 ° C a 1500 ° C, gdzie kobalt topi się, tworząc macierz wiązania [3] [5] [10].

2. Jak długo trwa cały cykl spiekania?

Typowe czasy cyklu wynoszą od 18-36 godzin, w tym ogrzewanie, spiekanie i kontrolowane chłodzenie [4] [10].

3. Dlaczego próżnia jest stosowana zamiast powietrza otoczenia?

Pręć zapobiega utlenianiu i umożliwia precyzyjną kontrolę węgla poprzez częściowe regulacje ciśnienia [8] [11].

4. Jaka jest rola kobaltu w cementowanym węgliku?

Kobalt działa jako metalowy spoiwo (6-25% wagi), określając równowagę między twardością a wytrzymałością [6] [9].

5. Ile skurczu występuje podczas spiekania?

Liniowy skurcz waha się od 15-25%, wymagając starannej rekompensaty projektowej [5] [9].

Cytaty:

[1] https://grafhartmetall.com/en/sinter-process-of-tungsten-carbide/

[2] https://www.notoalloy.co.jp/english/product/ccpp.html

[3] https://kindle-tech.com/faqs/how-do-you-sinter-tungsten-carbide

[4] https://www.carbide-products.com/blog/sindered-tungsten-carbide-components/

[5] https://www.zzbetter.com/new/the-process-of-sintering-tungsten-carbide.html

[6] https://www.zgcccarbide.com/news/the-manufrocing-process-of-cemented-carbide-inserts:-a-comprehenS-Guide-39.html

[7] https://www.linkedin.com/pulse/common-defects-causes-tungsten-carbide-stining-ncy-xy

[8] https://www.vacfurnace.com/vacuum-furnace-news/sintering-process-of-cemented-carbide/

[9] https://www.betalentcarbide.com/production-process-of-cemented-carbide-blade.html

[10] https://www.bangerter.com/en/tungsten-carbide/manufluting-process

[11] https://www.tav-vacuumfurnaces.com/blog/74/en/sintering-of-cemented-carbide-a-user-friendly-overview-pt-1

[12] https://www.linkedin.com/pulse/four-basic-stages-tungsten-carbide-sintering-process-nancy-xia

[13] https://www.sciencenicerect.com/topics/chemical-engineering/sindered-carbide

[14] https://www.tav-vacuumfurnaces.com/blog/74/en/sintering-of-cemented-carbide-a-user-friendly-overview-pt-1

[15] https://www.sciencedirect.com/science/article/pii/s027288422401277x

[16] https://www.zgcccarbide.com/news/the-manufaking-process-femented-carbide-inserts:-a-comprehenS-GUide-39.html

[17] https://video.ceradir.com/what-does-sintering-mean-sintering-process-asily-explained.html

[18] https://www.allied-material.co.jp/en/techinfo/hard-metal/process.html

[19] https://www.youtube.com/watch?v=Z5327SSM6G0

[20] https://www.sciencedirect.com/science/article/pii/s026343681830533x

[21] https://allaboutsintering.com/4-sintering-processes-for-silicon-carbide/

[22] https://www.everloy-cemented-carbide.com/en/process

[23] https://www.ceratizit.com/int/en/company/passion-for-cemented-carbide-/production.html

[24] https://www.mmc-carbide.com/permanent/courses/91/ctioned-carbides.html

[25] https://www.sciencedirect.com/science/article/abs/pii/s0254058417301712

[26] https://repository.up.ac.za/bitstream/handle/2263/24896/03chapter3.pdf

[27] https://www.sciencedirect.com/science/article/abs/pii/s0263436811000333

[28] https://www.mdpi.com/2073-4352/15/2/146

[29] https://www.shutterstock.com/search/Cented-carbide

[30] https://www.sciencenicect.com/science/article/pii/s22 14860423000 234

[31] https://www.heattreatToday.com/an-overview-of-cemented-carbide-sintering/

[32] https://www.mmc.co.jp/corporate/en/news/2024/news20240529.html

[33] https://www.sciencedirect.com/science/article/abs/pii/s0032591023008367

[34] https://www.preciseceramic.com/blog/silicon-carbide-reacction-sintering-vs-pressureless-sintering.html

[35] https://www.everloy-cemented-carbide.com/en/column/782/

[36] https://www.retopz.com/57-frequenting-asked-questions-faqs-about-tungsten-carbide/

[37] https://www.twi-global.com/technical-nowledge/faqs/what-is-sintering

[38] http://www.carbidetechnologies.com/faqs/

[39] https://www.carbide-products.com/blog/sindered-tungsten-carbide-components/

[40] https://www.everloy-cemented-carbide.com/en/knowledge/faq.html

[41] https://www.practicalmachinist.com/forum/threads/carbide-question.86468/post-164612

[42] https://blog.entegris.com/the-future-of-silicon-carbide-manufuringing-innovations-andechniques

[43] https://en.wikipedia.org/wiki/sintering

[44] https://www.notoalloy.co.jp/english/product/ccpp.html

[45] https://patents.google.com/patent/wo2003010350a1/en

[46] https://www.linkedin.com/pulse/carbiderod-production-process-forming-cemented-carbide-

[47] https://sumitomoelectric.com/sites/default/files/2020-12/download_documents/73-08.pdf

[48] https://grafhartmetall.com/en/sintering-in-tungsten-carbide-part-manufacing/

[49] https://www.linkedin.com/pulse/sintering-methods-silicon-carbide-zhiming-peng

[50] https://www.mascera-tec.com/news/common-sintering-processes-forsilicon-carbide-ceramics